Fターム[4F202CP01]の内容

プラスチック等の成形用の型 (108,678) | ベント、空気抜き (1,466) | 孔、穴によるもの (436)

Fターム[4F202CP01]の下位に属するFターム

多孔質材料の (66)

Fターム[4F202CP01]に分類される特許

21 - 40 / 370

金型装置および成形方法

【課題】表面に凹部が形成される場合であっても、フローマークが生じるのを防止可能な樹脂成形品を形成可能な金型装置および成形方法を提供する。

【解決手段】金型装置10において、ガスベント26に一端側が接続され、キャビティ23から排出される気体が導入されるガス圧導入管路27と、ガス圧導入管路27の他端側が接続され、開口部28aがキャビティ23に連通するシリンダー穴28と、気体の圧力に応じてシリンダー穴28を移動させられる押出し駒30と、押出し駒30のシリンダー穴28における引き込み位置を制限する第1の位置決め部材33とを具備し、押出し駒30の開口部28a側の端面30aは、第1の位置決め部材33で位置決めされている状態においては内壁面23aと面一となる部位に位置し、シリンダー穴28に導入される気体の圧力が増大した後に、押出し駒30は、端面30aが面一な位置よりもキャビティ23の内部に押し出される。

(もっと読む)

多色成形用成形型と多色成形品の成形方法と多色成形品

【課題】 本発明は、一次成形品である光学素子の固定側の光学機能面を二次成形の際に第2の固定型で変形させてしまうことを防止でき、かつ一次成形によって成形された第1の成形品と二次成形型部材との結合界面の外表面に窪みが発生してしまうことを防止することができる多色成形用成形型と多色成形品の成形方法と多色成形品を提供することである。

【解決手段】 一次成形型10による一次成形後、二次成形を行う二次成形型20の第2の固定型200は、光学素子1の凸面光学機能面1a1と対応する部分が中空形状であって、前記光学素子1の凸面光学機能面1a1以外にのみ前記一次成形部との当接部を有する。

(もっと読む)

タイヤモールド、空気入りタイヤの製造方法、及び、空気入りタイヤ

【課題】ベントホールの閉塞時期を遅らせてライトネスの発生を抑制することができるタイヤモールドと、そのタイヤモールドを用いた空気入りタイヤの製造方法と、そのタイヤモールドを用いて加硫成型された空気入りタイヤとを提供する。

【解決手段】未加硫タイヤの外表面に押し当てられるタイヤ成型面にベントホール7を設けてあるタイヤモールドにおいて、ベントホール7の開口部を包囲する外縁領域Xの表面を、その外縁領域Xの周辺領域Yの表面よりも平滑な平滑面8により形成した。これにより、未加硫ゴムによるベントホール7の閉塞時期を遅らせて、ライトネスの発生を抑制することができる。

(もっと読む)

発泡合成樹脂成形体及びその製造方法

【課題】穴状部が貫通孔である場合には、発泡成形時に該穴状部を塞ぐバリ部を形成することなく、該穴状部の周辺部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能であり、該穴状部が非貫通状である場合には、該穴状部の底部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能な発泡合成樹脂成形体の製造方法及び発泡合成樹脂成形体を提供する。

【解決手段】少なくとも第1の型21と第2の型22とを有する金型20を用いて、外面に穴状部3を有する発泡合成樹脂成形体1を製造する。第1の型21のキャビティ内面に、穴状部3を形成するための凸部23が設けられており、金型20は、型締めした状態において、凸部23の突出方向の先端面が第2の型22のキャビティ内面に所定の間隔をあけて対向するように構成されている。金型20を型締めした状態において、凸部23の先端面と第2の型22のキャビティ内面との間に金型20内の気体を気体誘導手段で誘導する。

(もっと読む)

射出成形装置および射出成形方法

【課題】

本発明は、ボイドとして残存する可能性が高い気泡を含んだ熱硬化樹脂がキャビティ内で加圧・硬化されることを抑制することができる、単純な構成の射出成形装置および射出成形方法を提供することを目的とする。

【解決手段】

本発明に係る射出成形装置10は、上型20および下型30と、樹脂が流入する流入口およびエアを排出する排出口を備え、上型20および下型30によって形成される所定形状の空間であるキャビティ40と、排出口から単位時間当たりに排出されたエアの排出量を計測して、計測値として出力する計測手段50と、流入口からキャビティ40内へ樹脂を流入させ、計測値が所定の値より小さくなった時、樹脂を計測値が所定の値より小さくなった時の流入速度よりも大きい所定の流入速度で流入させる樹脂流入手段60と、を備える。

(もっと読む)

成形金型及びローラ製造方法

【課題】実質的にウェルドラインのない弾性層を軸体の周囲に形成できる成形金型及びローラ製造方法を提供すること。

【解決手段】軸体が内部に配置される筒状金型11と、成形材料が流通する注入孔31を有し、筒状金型11の一方の端部21に装着される第一端部金型15と、排出孔41を有し、筒状金型11の他方の端部22に装着される第二端部金型18とを備え、リングゲート51のゲート幅Gが0.2〜1.5mmの環状ランナー部6を注入孔31の下流側に有することを特徴とする成形金型1、並びに、成形材料を軸体の周囲に画成されたキャビティ5にゲート幅Gが0.2〜1.5mmの環状ランナー部6を経由して注入する工程を有することを特徴とするローラ製造方法。

(もっと読む)

デリバリパイプの成形型

【課題】インジェクタ取付筒部の転写性を向上することのできるデリバリパイプの成形型を提供する。

【解決手段】成形型20は、燃料を複数のインジェクタに分配するデリバリパイプ10を、キャビティ36内に樹脂を射出して成形する。デリバリパイプ10におけるインジェクタを取付けるインジェクタ取付筒部12の外周面に対応する可動金型24に、樹脂の射出時にキャビティ36内のエアを排出するためのエア抜き通路58,62を設ける。可動金型24は、両型材40,42及び入れ子型44を備え、型合せによってエア抜き通路58,62を形成する。

(もっと読む)

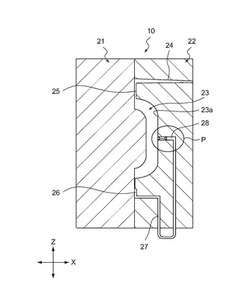

成形装置及び成形方法

【課題】押出装置からシート状に押し出した熱可塑性樹脂を金型の周囲に位置する型枠に密着させることが可能な成形装置を提供する。

【解決手段】押出装置(12)からシート状に押し出した熱可塑性樹脂(P)を金型(32)のキャビティ(116)に真空吸引し、熱可塑性樹脂(P)をキャビティ(116)に沿った形状に賦形する成形装置(1)であり、金型(32)の周囲に位置し、当該金型(32)に対して移動可能な型枠(33)を備え、型枠(33)は、熱可塑性樹脂(P)と当接する当接面に、熱可塑性樹脂(P)を吸引するための吸引部が設けられている。

(もっと読む)

樹脂モールド方法および樹脂モールド装置

【課題】成形品の成形品質を向上する。

【解決手段】成形キャビティ11と、成形キャビティ11の周囲に設けられるオーバーフローキャビティ12と、成形キャビティ11とオーバーフローキャビティ12との間に設けられ、エアベント18が形成された境界部13とを有する金型2を用いる。まず、金型2でワークWをクランプして成形キャビティ11へ樹脂を圧送し、オーバーフローキャビティ12への流出を境界部13で抑止しながら、成形キャビティ11内へ樹脂25を充填する。次いで、所定の樹脂圧より高く樹脂圧を上昇させ、成形キャビティ11からエアベント18を介してオーバーフローキャビティ12へ樹脂25を流出させる。次いで、成形キャビティ11内で充填されている樹脂25を加熱硬化させる。

(もっと読む)

浴槽及び該浴槽を形成するための注型成形方法及び前記浴槽を注型成形によって形成するための金型装置

【課題】残留空気の発生を軽減して形成された補強リブを備える浴槽、及び該浴槽を成形するための注型成形方法と金型装置を提供する。

【解決手段】この課題を解決するために、注型成形で形成された浴槽1が、本体2底部3下面4に前記底部3を補強する補強リブ6を一体に備えると共に、前記補強リブ6の突出下端7に下方に突出した凸部8を一体に備え、前記凸部8が、注型用のキャビティ17内の空気を集める空気溜め部21に前記樹脂30を注入した、空気溜め部21跡より成るものとした。

(もっと読む)

インサート成形用金型構造及びインサート成形方法

【課題】金型キャビティ内の必要な部分にのみ樹脂を充填させることが可能であり、脱型不良や成形品の寸法バラツキ等のないインサート成形を実施可能なインサート成形用金型構造及びインサート成形方法を提供する。

【解決手段】インサート部材本体9と、樹脂が充填される領域を制限可能な調整手段10とを具備したインサート部材2を、金型本体1の内部に形成された部材配置部7に配置する。このときインサート部材本体9と部材配置部7の間に形成される隙間12を調整手段10によって液密に封止する。そして、金型本体1の内部に形成された成形キャビティ5に溶融状又は液状の樹脂を注入し、成形キャビティ内に充填した前記樹脂を硬化させて所望の成形品を形成する。

(もっと読む)

射出成形装置、成形型、及び射出成形品の製造方法

【課題】成形に際して成形型のキャビティ内の気体を効果的に排出できるようにする。

【解決手段】成形型50の少なくとも一方の分割型2のパーティング面200に、キャビティ3の周縁に沿って、所定の幅でキャビティ3の全周を囲むように画成された周縁領域9に、キャビティ3の中心から放射状に延びて周縁領域9と交差するようにして形成される第一ベント溝111,112,113,114,115と、周縁領域9の外縁に沿って形成される第二ベント溝121,122,123,124と、第二ベント溝121,122,123,124に接続されて、型外に通じる第三ベント溝131,132,133,134,135とを設け、第一ベント溝111,112,113,114,115、第二ベント溝121,122,123,124、第三ベント溝131,132,133,134,135により、キャビティ3内の気体を型外に排出する気体誘導路を形成する。

(もっと読む)

成形金型および樹脂封止装置

【課題】リリースフィルムの破れを可及的に防止できる成形金型を提供する。

【解決手段】型開閉方向に形成された収納孔16および収納孔16に続く拡径孔17を有するクランパ18と、クランパ18の収納孔16内に収納されたキャビティブロック20とを有し、キャビティ凹部24が、キャビティブロック20の底面20a、段差壁面16aおよび拡径孔17の内壁面17aをキャビティ面とする空間で形成され、キャビティ凹部24に連通して、キャビティ凹部24に沿って供給されるリリースフィルム38をキャビティ凹部24面に吸着する吸引孔40が形成された成形金型において、キャビティブロック20の底面20aの周縁部に、キャビティ凹部24内方向に突出して、キャビティ凹部24の深さを浅くする突周部50が設けられていることを特徴とする。

(もっと読む)

樹脂成形品の成形方法、並びに、成形型

【課題】本発明は、作業者が自ら行う作業工程を省略できると共に、製造コストを減縮できる樹脂成形品の成形方法、並びに、成形型を提供することを目的とした。

【解決手段】成形型1は、金型本体たる上型2及び下型3と、上型2と下型3を合致させた際に形成される成形キャビティ5と、成形キャビティ5と連通し排出流路20と導入流路21を有した脱気部10と、樹脂の存在の有無を検出する樹脂検出手段17と、少なくとも排出流路20の一部の部位を閉塞状態にすることが可能な閉塞手段16と、排出流路20及び導入流路21が接続された流路切替手段18を有する。樹脂検出手段17によって、排出流路20に導入された樹脂の存在が検出されると、閉塞手段16が排出流路20を閉塞し、その後、離型するタイミングになれば、流路切替手段18が導入流路21に対して連通して、成形キャビティ5内に気体が供給される

(もっと読む)

熱硬化性樹脂の射出成形方法、射出成形用金型および射出成形機

【課題】低粘度の熱硬化性樹脂を用いる場合であっても、転写性を向上し、成形品のばらつき、ヒケおよび歪みを防止しつつ、効率よく成形品を成形できる熱硬化性樹脂の射出成形方法、射出成形用金型および射出成形機を提供する。

【解決手段】所定量の熱硬化性樹脂をプランジャー内に充填する工程、プランジャー内に充填された熱硬化性樹脂をプランジャーにより、金型20内のキャビティ21に充填する工程、キャビティ21内で熱硬化性樹脂を熱硬化する工程、熱硬化された熱硬化性樹脂を押し出す工程、からなる熱硬化性樹脂の射出成形方法であって、熱硬化性樹脂の30℃での粘度が、5Pa・s以下であり、熱硬化を低酸素濃度雰囲気で行うことを特徴とする。

(もっと読む)

熱硬化性樹脂成形用金型

【課題】熱硬化性樹脂の成形の際に生じる樹脂漏れによるバリを抑制可能とする。

【解決手段】金型10,20が型締めした場合において、キャビティ部30とキャビティ部周辺の型開き面12,22とを備え、前記周辺型開き面は両金型の間に隙間を有す。また、金型には、キャビティ部近傍に第1ヒーター51,53を前記周辺型開き面の近傍に第2ヒーター52,54を備えるとともに、金型側面に断熱板55,56を備えている。ランナー31には補助ランナー部310を備える。補助ランナー部310は型開き面の隙間Gよりも広く、ランナーの厚みよりも狭くして、補助ランナー部310がバリ発生箇所として固定するようにして熱硬化性樹脂の成形を行なう。

(もっと読む)

真空吸引成形型の製造方法

【課題】ドリル加工では得られないような直径0.3mm程度の無数の微小な通気穴を下型の型内壁に穴明け可能にし、そして、表皮に毛足の長いファブリック、毛足の殆どない薄手の生地やビニール・レザーなどの表皮材が用いられる場合にも、その表皮付き一体発泡形成体が優れた外観品質を呈するところの真空吸引成形型の製造方法を提供する。

【解決手段】上下の成形型22、23が、間にキャビティ26を形成するように所定の間隔を置いて配置され、無数の線材28が、そのキャビティ26内でその上下の成形型22、23間に適宜の間隔で架設され、樹脂材料が、そのキャビティ26内に注入され、硬化されてそのキャビティ26の形状に応じた成形品に成形され、そして、その無数の線材28が、その成形後にその成形品から引き抜かれ、その成形品に無数の微小な通気穴を貫通させて真空吸引可能にする。

(もっと読む)

樹脂成形品及びその製造方法

【課題】注型成形にて多層の樹脂成形品を成形するに当たり、構造を簡略化した金型により成形することができ、且つ煩わしい作業を省略させることができる樹脂成形品及びその製造方法を提供する。

【解決手段】本発明の樹脂成形品は、第1の樹脂成形層1と、注型成形により成形された第2の樹脂成形層2とを備えた樹脂成形品である。前記第1の樹脂成形層1が、前記第2の樹脂組成物を前記キャビティ38内に注入する際に当該キャビティ38内のエアを抜くためのエア抜き用溝13の痕跡であるエア抜き用溝跡16を背面に有し、当該エア抜き用溝跡16が、第1の樹脂成形層1と第2の樹脂成形層2との境界部分に位置すると共に前記第1の樹脂成形層1及び前記第2の樹脂成形層2からなる成形品端面86に露出している。

(もっと読む)

金型装置

【課題】補強リブへのヒケの発生も抑制して、樹脂成形品を成形することができる金型装置を提供する。

【解決手段】この課題を解決するために、金型装置は本体部21の裏面に補強リブ29を備えた樹脂成形品20を熱硬化性の樹脂で成形する装置であり、本体キャビティ部5とリブキャビティ部6とからなるキャビティ4を形成する型部1と、キャビティ4内に樹脂を充填する充填手段と、樹脂を表面側から先に加熱して硬化させる加熱手段と、加熱時に樹脂に成形圧を付与する加圧手段8と、樹脂注入時にキャビティ4内の空気を排出するエアベント11と、加熱時にキャビティ4内に樹脂を補充する補充手段と、を備え、補充手段がリブキャビティ部6内の樹脂の硬化に伴い生じるヒケにエアベント11を介して樹脂を補充するものとした。

(もっと読む)

射出成形におけるガス抜き効果の高い金型

【課題】射出成形における金型内部のガス圧を可能な限り低減させるために、金型に窄設されたランナーの末端とゲートの間に設置できる、更なる効果的ガス抜きのための付加的な構造を追求する。

【解決手段】ランナー1末端において、充填される充填物により圧縮されるガスの流れに更なる微妙な圧力変化を生み出すために、ランナー1とゲート3の間に乱流室5を介置して、乱流室5にガス抜き装置2を設置してガス抜き効果を高め、射出成形におけるガス抜き効果の高い金型を得る。

(もっと読む)

21 - 40 / 370

[ Back to top ]