Fターム[4F202CQ05]の内容

プラスチック等の成形用の型 (108,678) | インサート物、表面材の位置決め、保持 (2,700) | 位置決め、保持手段 (1,102)

Fターム[4F202CQ05]の下位に属するFターム

磁力、真空によるもの (202)

進退可能な部材によるもの (207)

Fターム[4F202CQ05]に分類される特許

21 - 40 / 693

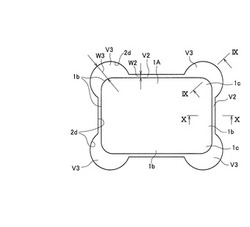

転写加飾用金型及び転写加飾装置

【課題】被加飾体表面に簡易かつ確実に転写層による加飾を施す。

【解決手段】転写加飾用金型34は、媒体によって転写シート12を被加飾体20に対して押圧することで転写層12aを被加飾体20に転写する転写加飾装置に用いられる型である。型34は、第1型1と、第2型2とを有する。第1型1は、被加飾体20を載置可能な載置部1Aを内面に有する。第2型2は、第1型1と型締めされることで、被加飾体20上に配置された転写シート12との間にキャビティVを形成する。載置部1Aの縁部1dとキャビティVの外側縁部2dとの間には隙間が確保されている。隙間は、隙間V2と、隙間V2よりも載置部1Aの内外方向に長い隙間V3とを有している。

(もっと読む)

車両用ステアリングホイールEPP発泡フォーム成形金型

【課題】車両用ステアリングホイールEPP発泡フォーム成形金型の提供。

【解決手段】コア成形部を備えるコア金型と、前記コア成形部と組み合わされるキャビティ成形部を備えるキャビティ金型と、からなる車両用ステアリングホイールEPP発泡フォーム成形金型において、前記コア金型及び前記キャビティ金型の内部には、前記コア成形部と前記キャビティ成形部の高さ方向に沿って移動自在に設けられる第1及び第2作動部と、前記第1作動部の一方の面に一体に設けられて前記コア成形部に載置されるハブコアを固定する固定治具と、を備えてなることを特徴とする。

(もっと読む)

金型及びインサート樹脂成形方法

【課題】バスバーの端子接触面に樹脂漏れが発生しないインサート成形を行うことができる金型等を提供する。

【解決手段】ボルト挿通孔30aの周囲が端子接触面30bであるバスバー30をキャビティ12にセットし、バスバー30のボルト挿通孔30bにボルト31のネジ部31bを挿入し、バスバー30とボルト31をインサート部品としてキャビティ12に樹脂を注入してインサート樹脂成形を行う金型1であって、ネジ孔20aを有し、ネジ孔20aにボルト31のネジ部31bを螺入した位置がボルト31のセット位置となるボルト受け駒部20と、ボルト受け駒部20をネジ孔20aを中心として回転させるモータMとを備えた。

(もっと読む)

合成樹脂製ボトルの成形方法と合成樹脂製ボトル

【課題】 本発明は、金型に垂下状に装着されたインサート材の不正な揺動変位を阻止することにより、射出成形される外殻体における偏肉を防止することを目的とするものである。

【解決手段】 ボトル本体11をインサート材とし有底筒状の透明な合成樹脂製の外殻体21を射出成形するボトル1の成形方法において、ボトル本体11の底部15に、中央に底面凹部15bを有する底面15aを形成し、ボトル本体11内に冷却エアaを循環供給するエアピン36の先端の押さえコア38に突起38bを設け、この突起38bを底面凹部15bに当接係止させて、エアピン36によりボトル本体11を揺動変位不能に保持した状態で外殻体21をインサート成形して、起立機能の安定したボトル1を得る。

(もっと読む)

インプリント用位置合わせマーク、該マークを備えたテンプレートおよびその製造方法

【課題】インプリント用テンプレートに設ける洗浄耐性に優れたハイコントラストの位置合わせマーク、該マークを備えたテンプレート及びその製造方法を提供する。

【解決手段】光透過性基材の一主面に凹凸パターンを形成したテンプレート10を、被加工基板上の光硬化性材料に押し付けると共に、テンプレート10を介して光硬化性材料を感光させる光を照射することによって、光硬化性材料を光硬化させて凹凸パターンを転写するインプリント方法に用いるテンプレートの位置合わせマーク13であって、前記位置合わせマーク13が、光透過性基材を掘り込んで形成した凹凸パターン部と、凹凸パターン部の光透過性基材上に形成された遮光膜パターン部16からなり、前記遮光膜パターン部16が遮光膜14と該遮光膜上に設けた耐洗浄性保護膜15との2層膜で構成されていることを特徴とする。

(もっと読む)

偏光ビームスプリッタを作製する方法

【課題】本開示は、ポリマー偏光ビームスプリッタを作製する方法を提供する。

【解決手段】代表的な方法には、第1の面と第2の面を備えている偏光フィルムを成型型内に担持させること、前記偏光フィルムの第1の面に隣接させてポリマー材を成型型の中に注入すること、第1のポリマー材を固化させて第1のプリズムを形成させること、及び、第2のプリズムを偏光フィルムの第2の面に固定することが含まれている。別の代表的な方法には、偏光ビームスプリッタの構成要素を射出成形すること、及び、第1のポリマー材のガラス転移温度よりも約20℃低い温度を超えない温度まで前記第1の構成要素を熱処理することが含まれている。

(もっと読む)

半導体装置製造方法及び半導体装置

【課題】樹脂が側面の境界から露出部に向けてはみ出ることを十分に防止することができる半導体装置製造方法を提供すること。

【解決手段】本発明による半導体装置製造方法は、押圧方向Fを有する金型2、3を用いて露出部4aを含む金属板4の露出部以外を樹脂により封止する成型工程と、金属板4の押圧方向Fに平行な側面4aaにおける露出部4aと露出部以外との境界4Lを樹脂止め部材5により変形して凹部4bを形成する変形工程とを含むとともに、変形工程と成型工程を同時に行うことを特徴とする。

(もっと読む)

樹脂成形体の製造方法

【課題】成形された樹脂成形体に圧着痕など無く、樹脂基材に対して所望の位置に繊維強化樹脂材を配置し、樹脂基材と繊維強化樹脂材との密着強度を確保することができる樹脂成形体の製造方法を提供する。

【解決手段】第1の熱可塑性樹脂52を少なくとも含む樹脂基材52Aに、強化繊維に第2の熱可塑性樹脂が含浸された繊維強化樹脂材51を補強材として配置した樹脂成形体50の製造方法であって、下型3Aに対して入れ子式に配置された可動ピン32を前進させることにより、下型3A内において繊維強化樹脂材51に可動ピン32を貫通させ、可動ピン32が貫通した繊維強化樹脂材51から可動ピン32を引き抜く際に、可動ピン32により成形された繊維強化樹脂材51の貫通孔51aに、溶融した第1の熱可塑性樹脂を導入しながら、前記樹脂基材を成形する。

(もっと読む)

電球形電灯の筐体の製造方法

【課題】インサート成形時のキャビティ内における金属製筐体の位置決めを向上させることが可能な電球形電灯の筐体の製造方法を提供する。

【解決手段】開閉可能な第1と第2の成形金型61,62を用いて金属製筐体20に対する樹脂製筐体のインサート成形により筐体を製造する場合に、第1の成形金型61に備えたすり鉢形凹面61Aに金属製筐体20の外面を当接させかつ、第2の成形金型62に備えたメイン押圧突部62Bを金属製筐体20の大径側端部に押し付けると共に、第2の成形金型62のうちインナー嵌合筒部31を成形するインナー成形面62Aから第1と第2の成形金型61,62の開閉方向に突出したサブ押圧突部62T,62Tを金属製筐体20の小径側端部に押し付けてから、溶融樹脂を第1と第2の成形金型61,62の間のキャビティ60Aへと射出して樹脂製筐体を成形する。

(もっと読む)

タイヤ内面への保持体形成方法および、それに用いる形成装置

【課題】タイヤの最内周側に存在するインナーライナ層を損傷させることなしに、吸音部材等の機能部材を、タイヤ内面に十分確実に取り付けることができる、タイヤ内面に機能部材の取り付けるための方法および、その方法に用いる装置を提供する。

【解決手段】空気入りタイヤ1の内面2に、タイヤ1に所要の機能を付与する機能部材4を取り付けるに当り、製造されたタイヤ1の内面2に向けて樹脂材料を射出して、タイヤ内面2に、前記機能部材4を保持する樹脂製の部材保持体3を一体的に固着させて成形する。

(もっと読む)

発泡材料を備える部品の製造方法

【課題】支持部材、発泡材料層、及び内装用カバーを備える発泡材料部品の製造方法。

【解決手段】本発明の方法は、複数の長尺状の内装用カバー片を縫製することによって内装用カバーを形成する工程と、縫製済みの内装用カバーを位置決め部材の凸状位置調節面に設置する工程と、第1の吸引システムにて位置決め部材上に内装用カバーを吸引する工程と、内装用カバーを上部に引き付けている吸着した状態の位置決め部材を、発泡用ダイの底部ダイ内に配置する工程と、第1の吸引システムを停止し、及び、第2の吸引システムを用いて底部ダイの凹状の位置調節面に内装用カバーを引き付ける工程と、位置決め部材を底部ダイから離脱する工程と、発泡用ダイのプランジャ上に剛性支持部材を設置し、及び閉蓋することによって支持部材と内装用カバーの間に発泡用空隙を形成する工程と、発泡用空隙に発泡材料を注入し、及びポリマー化する工程とを備える。

(もっと読む)

インサート成形方法および装置

【課題】インサート物が例え柔軟な部分を含んでいても高品位の製品を安価に得ることができるインサート成形方法を提供する。

【解決手段】半製品(50)の製作に使用された製作治具(55)を利用して半製品(50)の外周面を樹脂層(J1、J2)で被覆する。製作治具(55)に保持されている半製品(50)の上半分と固定側金型(1)の凹部(5L、5R)とにより構成されるキャビティ(C1)に射出して1次成形する(J1)。1次成形され固定側金型(1)に残っている半製品(50)の下半分と可動側金型(20)の凹部(30L、30R)とにより構成されるキャビティ(C2)に射出して2次成形する(J2)。1、2次成形を実質的に同時に実施する。

(もっと読む)

一体成形された細長い要素を有する容器

【課題】燃料タンクの剛性を高め、燃料タンク壁厚を薄くすることにより、使用材料の量を減少させる燃料タンクの形成方法および成形用装置を提供する。

【解決手段】燃料タンクを形成するためのキャビティを用意する工程と、前記キャビティ内に一以上の細長い要素(例えばワイヤの補強材)を挿入する工程と、前記キャビティ内で前記細長い要素の近くにパリソンを配置する工程と、前記パリソンに流圧を加え、これにより前記パリソンを変形させて前記パリソンの表面に前記細長い要素を係合させ、一体化させる工程とにより、燃料タンクを形成する。

(もっと読む)

車載用電子モジュールの樹脂モールド方法

【課題】車載用電子モジュールをモールドする際にコネクタ端子の変形や樹脂漏れなどが起こり難く成形品質を高めた樹脂モールド方法を提供する。

【解決手段】車載用電子モジュール1を型開きしたトランスファ成形用の第一のモールド金型6に搬入し、熱硬化性樹脂をポット9内に搬入し、コネクタ4を除いた基板面を第一のモールド金型6によりクランプして電子部品2が搭載された基板面を一次成形する工程と、一次成形された車載用電子モジュール1を、第二のモールド金型12に搬入し、一次成形されたパッケージ部11とコネクタ4のコネクタ成形部4aをクランプして露出する基板接続端子5aを二次モールドする工程と、を含む。

(もっと読む)

ボタン機能を備えたファンクショナルユニット

【課題】剛性支持構造体を備えた多機能ファンクショナルユニット及びその製造方法の提供。

【解決手段】0.05〜0.4mmの厚みを有する、平坦で可撓性のプラスチックフィルム3が位置決め手段を設けた射出成形金型に導入され、背面射出されて、第1の面に硬質プラスチック支持体5が形成され、制御要素7及び/又はディスプレイ要素9の領域では、背面射出されずに少なくとも2つの凹所13の形で露出した状態のままであるように形成されており、次にRIM法にて、第1の面と反対側の第2の面を、同じ射出成形金型で、又は、さらなる射出成形金型へこのブランクを入れた後、透明な硬化性鋳造化合物を用いてコーティングされ、ファンクショナルユニット11全体にわたり少なくとも0.1mmの厚みを有する連続透明表面層1が形成され、該制御要素及び/又は該ディスプレイ要素が該凹所に挿入され、該支持体に接合される。

(もっと読む)

インサート成形品、電子機器およびインサート成形方法

【課題】インサート板金の変形を抑制しながら、樹脂成形不良が発生するのを抑制することが可能なインサート成形品を提供する。

【解決手段】この前面筐体10(インサート成形品)は、凹部または貫通孔43が設けられたインサート板金40と、インサート板金40の凹部または貫通孔43を取り囲むように形成された樹脂部材50とを備え、樹脂部材50の表面からインサート板金40の凹部または貫通孔43の内部に到達する穴部13が形成されている。

(もっと読む)

インモールド加飾方法及び装置

【課題】本発明は、インモールド加飾方法を改善し、この方法を実施するために適した装置を提供する。

【解決手段】インモールド加飾(IMD)とインモールドラべリング(IML)とにより加飾される成形部品(14)を、加飾側金型半部分(12)とコア側金型半部分(11)とを有する射出成形装置(1)を用いて製造する方法及び装置。前記加飾側金型半部分(12)は可動に構成され、前記コア側金型半部分(11)は台架に固定して構成されている。前記加飾側金型半部分(12)にはIMDフィルム(16)が挿入され、前記コア側金型半部分(11)にはIML成形部品が挿入される。

(もっと読む)

ワッシャ、発泡成形体、並びに発泡成形体の製造方法及び取付構造

【課題】部材に設けられる発泡成形体取付用の突起の突出高さを比較的小さくすることが可能であり、且つ、発泡成形体との結合強度を簡易な構成にて十分に高くすることが可能なワッシャと、このワッシャを備えた発泡成形体と、この発泡成形体の製造方法と、この発泡成形体の部材への取付構造とを提供する。

【解決手段】ワッシャ1は、発泡合成樹脂よりなる発泡成形体10に埋設される、該発泡成形体10を部材20に取り付けるためのものである。ワッシャ1は、全体として板状のものである。ワッシャ1は、部材20に設けられた突起21が挿通される突起挿通孔3を有している。突起挿通孔3は、ワッシャ1を厚さ方向に貫通している。ワッシャ1は、突起挿通孔3の周縁部よりも外周側が発泡合成樹脂中に埋没するように発泡成形体10に埋設される。ワッシャ1の外周側に、該ワッシャ1の裏面側から前面側までの高さHtが該ワッシャ1の突起挿通孔3の周縁部における厚さよりも大きくなっている、高さ増大部4が設けられている。

(もっと読む)

成形金型及びローラ製造方法

【課題】振れ精度の高いローラを高い歩留まりで製造できる成形金型及びローラの製造方法を提供すること。

【解決手段】軸体が内部に配置される管状金型11と、管状金型11の両端部それぞれに装着され、軸体を保持する保持穴34及び44を有する端部金型13及び14とを備え、保持穴34及び44は、その底部に、軸体の端部に形成された面取り部の面取り形状と同種の面取り形状を有し、内径が徐々に小さくなる環状先細面39及び45が配置されている成形金型1、並びに、両端部それぞれに面取り部を有する軸体の外周面に弾性層を備えたローラを製造する製造方法であって前記面取り部をその面取り形状と同種の面取り形状を有し、面取り部に向かって内径が徐々に大きくなる環状先細面39及び45で保持する工程を有するローラの製造方法。

(もっと読む)

マグネットローラ成形用金型及びマグネットローラの製造方法

【課題】金型使用に伴う入れ子の取り替えによる製造コストを減少させることができる、コスト性に優れたマグネットローラ成形用金型およびマグネットローラの製造方法を提供する。

【解決手段】マグネットローラ成形用金型10は金型本体11と、この金型本体11の端部と接続してマグネットローラの軸部を成形する軸金型12、13と、この金型本体11の中空部の周囲に配設され、当該中空部の長さ方向に延在する複数の磁力発生手段14とを備える。この軸金型13は、マグネットローラの軸部の周面を成形する部分が着脱可能な補強部材131よりなり、当該補強部材131よりなる部分とそれ以外の部分132とで分割可能な構造を有する。

(もっと読む)

21 - 40 / 693

[ Back to top ]