Fターム[4F204AA31]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 樹脂材料等(主成形材料) (5,525) | ポリウレタン (90)

Fターム[4F204AA31]に分類される特許

41 - 60 / 90

金型の製造方法、及びFRP成形品

【課題】汚染回復性とツヤ消しを両立することのできるFRPの成形品を成形する金型を得る。

【解決手段】汚染回復率が85%以上となるように、ツヤ消し用の梨地エッチング、サンドブラスト処理、ガラスビーズ研磨、バフ研磨、及びメッキ処理を金型の内面に順に施す。これにより、汚染回復率が85%以上のツヤ消しとされたFRP成形品を成形できる金型となる。

(もっと読む)

挿入物を含むプロファイルストリップを有する窓ガラスを製造する方法及び装置、及び、得られた窓ガラス

本発明は、湾曲した基準窓ガラスを定義する公称データと、前記公称データについての許容される公差域とを使用して窓ガラスを量産する方法及び装置に関する。一連の窓ガラスは、それぞれ、湾曲しており、封止によって1つ以上の挿入物を有する少なくとも1つのプロファイルストリップを備えている。さらに、一連の各窓ガラスについて、少なくとも、(i)成形用キャビティ、(ii)ガラス部材、又は、(iii)挿入物の形態は、基準窓ガラスについての寸法と一致しない。本発明によれば、得られる一連の窓ガラスは、公差域に関して基準窓ガラスのものと一致する湾曲を有する。  (もっと読む)

(もっと読む)

ポリウレタン製歯付ベルト及びその製造方法

【課題】耐環境性に優れ、背面にて紙葉類が滑ることなく搬送され、又歯部の硬度を背部の硬度よりも高くし、歯部の組成物中に滑剤を含有させることによって、プーリとのかみ合い時に歯飛びや発音することなく、円滑な同期伝動を得ることができるポリウレタン製歯付ベルト及びその製造方法を提供することを目的とする。

【解決手段】長手方向に沿って所定間隔で配置した複数のポリウレタンエラストマーを基材とした歯部2と、ポリウレタンエラストマーを基材とした背部4と、歯部2又は背部4に埋設された心線3を有するポリウレタン製の歯付ベルト1において、上記背部4及び歯部2を形成するポリウレタンエラストマーのポリオール成分がポリエーテルポリオールであり、上記背部4の硬度が歯部2の硬度よりも低く、さらに歯部2は滑材を含んだポリウレタンエラストマーであって、背部4と歯部2とで少なくとも2層となっているポリウレタン製歯付ベルト1である。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】繊維系素材などの副資材を容易かつ安価な手法で金型内面に保持させておくことができ、しかも繊維系素材の特性を低下させることもない発泡樹脂成形品の製造方法を提供する。

【解決手段】副資材4のうち、マグネット3と対峙する領域には磁性糸5がミシンなどにより縫い付けられている。この磁性糸5がマグネット3に磁気的に吸着されることにより、シート状の副資材4が上型1の内面に全体として密着状に保持される。下型2内にウレタン原液を供給した後、上記のように副資材4が内面に磁着されている上型1を該下型2に装着して型締めを行い、ウレタンを加熱発泡させる。発泡後、型開きし、成形品を脱型する。

(もっと読む)

反応成形品の製造方法

【課題】傾斜した特性の分布をもつ反応成形品を製造する。

【解決手段】複数種の液状原料をキャビティ内で反応させて固化する成形方法において、少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、反応成形時にキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させる。

(もっと読む)

無黄変ポリウレタンフォーム及びその製造方法並びにその成形品及びその製造方法

【課題】 耐ガス黄変性に優れ、拡散汚染の心配のない、かつ耐熱性,耐光性、耐水性、などの耐久性に優れた無黄変ポリウレタンフォーム及びその製造方法並びにその成形品及びその製造方法を提供する。

【解決手段】 NOxガス黄変性が10以下であることを特徴とする無黄変ポリウレタンフォームであり、これにより、耐熱劣化性、耐光劣化性、耐水性、耐ガス変色性に優れたウレタンフォームを提供でき、従来では使用できなかった条件、用途で使用することが可能となった。また、長期に渡って安定した性能を維持することが可能となり、組み込まれた製品等の性能維持に著しい効果がある。

(もっと読む)

断熱板及びその製造方法

【課題】取り扱い易くすることで作業性を高めることができ、しかも製造コストや組立コストを抑えることができ、更には厚さ寸法を小さくすることのできる断熱板及びその製造方法を提供する。

【解決手段】本発明の断熱板によれば、金属板等の重量のある部品を多く用いることなく形成できるので、軽量化を図ることができる。従って、断熱板が取り扱い易くなり、作業性を高めることができる。また、金属板等の高価な部品を少なくすることができるので製造コストを抑えることができる。さらに、厚さ寸法を小さくすることができるので、例えば自動販売機の断熱壁として断熱板を用いる場合に自動販売機本体の小型化を図ることができる。また、本実施形態の断熱板の製造方法によれば、得られた断熱板の各表面材11,12の板厚方向を金属板によって被覆する工程が不要なので、組立コストを抑えることができる。

(もっと読む)

ポリウレタンフォーム物品

少なくとも1つのポリイソシアネートと少なくとも1つのポリオールと少なくとも1つのカルバメート発泡剤とを含む反応混合物から1回の注入工程で形成されるインテグラルスキンポリウレタンフォームセクションを含み、そのポリウレタンフォームセクションが、厚さの異なる少なくとも2つの部分を含む物品。その物品の製造方法。 (もっと読む)

弾性体ローラの製造方法及び成形金型

【課題】弾性体ローラの成形において、成形金型や型締め力による弾性体ローラ端面の軸方向位置のばらつきを抑えることで、成形後の弾性体ローラの端部処理が不要な弾性体ローラの製造方法及び成形金型を提供する。

【解決手段】略円柱状のキャビティを有し両端が開口された金型本体の端部の一方に、芯金が挿入された駒を取り付け、該金型本体の他方の端部に、前記駒とは別の駒を装着する第1工程と、弾性体の材料を該キャビティ内部に注入する第2工程と、該金型本体を加熱して該材料を硬化させる第3工程と、を有する弾性体ローラの製造方法であって、該第1工程において、該キャビティの中心軸と垂直となる該金型本体及び該駒が有する平面と、該キャビティの中心軸と同じ中心軸を持つ円錐形状の側面を為している該金型本体及び該駒が有するテーパ面とが、双方同時に接触するように、該駒に軸方向へ力を加えて該駒と該金型本体とを密着させることを特徴とする。

(もっと読む)

ゴムローラの製造方法及びゴムローラの成形金型

【課題】金型キャビティ内にゴム材料をリング状に注入してゴムローラを成形する際、リング状のゴムバリが金型内に残らないようにする。

【解決手段】両端駒の一方の材料注入側の駒3aに液状ゴム材料を注入する、少なくとも1本以上の材料注入穴5を有し、パイプ金型本体2と駒3との組合せにより形成されたリング状絞り部6より液状ゴム材料を金型キャビティ内に注入し、注入後に加熱硬化し、リング状液溜まり部6のゴムバリをパイプ金型本体2内に残したまま駒3をパイプ金型本体2より取り外し、ゴムバリをゴムローラ端面に一体化させたまま成形金型外へ排出させ、その後、ゴムローラ端面のリング状のゴムバリを突切り除去する。

(もっと読む)

発泡体を含む繊維成形体の製造方法

【課題】型成形で、クッション性に優れ、仕上がり精度の高い、コストパフォーマンスに優れた発泡体含有繊維成形体の製造方法を提供することを課題とする。

【解決手段】所定形状の弾性変形可能な発泡体と所定形状の接着剤を含有する繊維集積体を成形型内に配置する配置工程と、前記成形型を閉じ該成形型の型面で前記接着剤を含有する前記繊維集積体及び前記該発泡体を該発泡体の圧縮変形量が10%以下となる加圧力で成形する加圧工程と、前記繊維集積体を硬化処理して前記接着剤を硬化して三次元繊維からなる繊維成形体とする硬化工程と、得られた発泡体含有繊維成形体を前記成形型より取り出す脱型工程と、を有することを特徴とする発泡体含有繊維成形体の製造方法。発泡体の圧縮変形量が10%以下の低い加圧力で成型しているため仕上がり精度の高い発泡体を含む繊維成形体が得られる。

(もっと読む)

表皮材一体発泡体及び表皮材一体発泡体の発泡成形方法

【課題】フレームのエッジ部やバリにより表皮材が損傷するのを防止し、表皮材に部分的に異硬度部が形成されるのを防止する。エッジ部全周やバリに粘着テープを貼り付けたり、高価な電着塗装を行なう必要がなく、作業が容易で経済性に優れ、フレームとパッド材との分離が容易でリサイクルを容易に行なうことができる表皮材一体発泡体を提供する。

【解決手段】表皮材22の発泡原液の注入口24と対向するフレーム25に注入孔25aを形成し、注入孔25aの外周に両面テープ27を接合し、フレーム25の外周をフィルム29により被覆する。表皮材22の内部にフィルム29により被覆されたフレーム25を挿入し、表皮材22を発泡成形型11内に配設する。表皮材22の発泡原液の注入口24より発泡原液を注入してパッド材26を一体発泡成形する。

(もっと読む)

弾性ロールとその製造方法、電子写真プロセスカートリッジおよび画像形成装置

【課題】型成形して弾性ロールを製造する際、型内の圧力上昇と材料モレを防ぐ。形状精度の高い弾性ロール、優れた画像を形成できる電子写真プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】軸芯体と弾性層とを有する弾性ロールの製造方法において、円筒状型と軸芯体の両端を支持し材料流通口を持つ二つのコマとを有する型を用い、軸芯体の両端を両コマで支持して軸芯体を型内に配し、注入ノズルを一方のコマに接触させ弾性層形成用材料をTi秒の間型内に注入し、注入終了後Th秒の間ノズルをコマに接触させたままとした後にノズルをコマから離し、注入された材料を硬化させ、硬化後の弾性層形成用材料を軸芯体とともに成形型から取り出し、0.2Ti≦Th≦0.6Tiとする。この方法で製造された現像剤担持ロール用の弾性ロール。このロールを有する電子写真プロセスカートリッジ及び画像形成装置。

(もっと読む)

ウレタン原液へのガスローディング装置およびこれを用いたウレタン発泡装置

【課題】 ブレンドタンクが不要で、均一なガスローディングを行うことが可能なウレタン原液へのガスローディング装置およびこれを用いたウレタン発泡装置を提供すること。

【解決手段】 ウレタン原液の導入流路1、ガスローディング用のガス導入流路2、該ガス導入流路2に設けられたガス流量調整部7、前記各導入流路1,2が接続された混合部3、該混合部3から供出された混合液の比重を検出できる測定部5、該測定部5の出力を指標として前記ガス流量調整部7によってガスローディング用のガス流量を制御・管理する制御部8、を有することを特徴とする。

(もっと読む)

トナー供給ローラの製造方法およびトナー供給ローラ

【課題】本発明は、煩雑な工程を要することなく、さらには繰り返し成型を行っても安定して脱型性およびセル開口性を両立させ得るトナー供給ローラの製造方法を提供することを目的とする。

【解決手段】芯金と、該芯金上に形成された少なくとも一層以上のポリウレタンフォーム層を有するトナー供給ローラの製造方法において、該ポリウレタンフォーム層が、内側にワックス成分およびシリコーンオイルを含有し、且つワックス成分に対するシリコーンオイルの混合割合が50%以上、90%未満である水系離型剤を塗布した金型内で発泡成形を行うことにより得られることを特徴とするトナー供給ローラの製造方法により得る。

(もっと読む)

軟質ウレタンフォームの加工方法

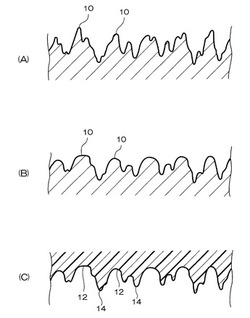

【課題】一枚の平板プレス型と一つの尖頭プレス型とを組み合わせ、熱プレス処理によってウレタンフォームの表裏に同形の凹凸形状を形成する加工方法を提供する。

【解決手段】軟質ウレタンフォームの熱プレス処理にあって、一枚の平板プレス型と尖頭プレス型との組み合わせによって軟質ウレタンフォームを挟み、尖頭プレス型に添って軟質ウレタンフォームを圧縮し、両型の温度を170〜250℃とし、これを15〜1秒間加熱させ、尖頭プレス型による前記軟質ウレタンフォームの圧縮部位を樹脂化し、軟質ウレタンフォームの表裏に樹脂化層を跨いで同形の凹凸形状を形成した軟質ウレタンフォームの加工方法である。1‥軟質ウレタンフォーム、1a‥軟質ウレタンフォームの圧縮部、1b‥軟質ウレタンフォームのドーム部、2‥プレス型(平板)、3‥プレス型(尖頭型)、3a‥尖頭部。

(もっと読む)

インストルメントパネル及びその製造方法

【課題】部品点数を減らし、簡単に取り付けることができ、インストルメントパネルの形状に影響を与えないようにする。

【解決手段】基材2とその表面に発泡体3を設け、発泡体3の表面に表皮4を積層し、基材2の裏面にハーネスを取り付けたインストルメントパネル1において、基材2に穴7を形成するとともに、ハーネスとして用いるフレキシブル配線板5にも穴8をあけ、発泡体3の材料をこれらの穴7,8から基材2と表皮4との間に充填発泡させて発泡体3を形成すると同時に、フレキシブル配線板5の穴8から溢れ出させてこの穴8の周囲を覆うように発泡体3に連成されたストッパ部9を形成した。

(もっと読む)

ゲル層を備える装置を製造するためのプロセス

本発明は、ゲル層(50)および発泡体層のような第2層(60)を備える支持装置を製造するための方法を提供し、具体的には、本発明は、マットレスを製造するための方法を提供し、この方法は、一般に、ゲル層を製造する工程および、そのゲル層を第2層に固定する工程を包含し、それによって、ある実施形態においては、発泡体層が第2層として使用され、その発泡体層は、上記のゲル層を受け入れるためのキャビティをその内部に有する面を有していてもよい。  (もっと読む)

(もっと読む)

メタクリル系樹脂積層品の製造方法

【課題】耐擦傷性、耐衝撃性、透明性及び生産性に優れたメタクリル系樹脂積層品の製造方法を提供する。

【解決手段】硬化性組成物を硬化させてハードコート被膜を形成し、当該ハードコート被膜の表面に、メチルメタクリレートを主成分とするラジカル重合性単量体、または前記ラジカル重合性単量体の一部が重合した(共)重合体と当該ラジカル重合性単量体との混合物の70〜96質量部と、少なくとも一段の重合により得られる架橋構造を有するゴム状共重合体を含む多段重合共重合体の30〜4質量部との重合性混合物を硬化させて樹脂基材層を形成することを特徴とするメタクリル系樹脂積層品の製造方法。

(もっと読む)

金属製容器蓋シェル内に密封用ライナーを成形する方法

【課題】加熱することによって硬化されると共に発泡されるライナー素材(16)を加熱して、周方向に充分に均一な厚さを有し、所望の密封性能を達成することができ、そしてまたライナー素材の供給量を必要最小限にして製造コストの増大を回避することができるライナー成形方法を提供する。

【解決手段】所要温度に加熱された型押部材(22)を所要圧力でライナー素材(16)に作用させ、ライナー素材(16)を所要形状に型押成形しながら加熱する。

(もっと読む)

41 - 60 / 90

[ Back to top ]