Fターム[4F204AD03]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 材料 (1,267) | 無機物質 (639) | 金属 (380)

Fターム[4F204AD03]に分類される特許

181 - 200 / 380

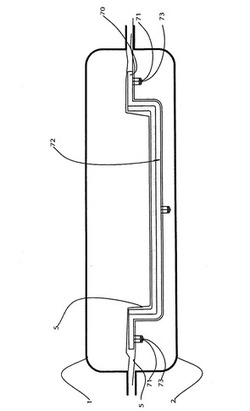

複合材および金属部品の製造、成形および接合システム

【課題】複合材若しくは接合金属部品を製造するための改良されたシステムおよび方法を提供する。

【解決手段】複合材若しくは接合金属部品を製造するシステムは、弾性的に変形可能なチャンバ壁をそれぞれ有した第1および第2の圧力チャンバ1,2と、高められた温度および圧力の流体を前記圧力チャンバを通して循環させるための手段と、その内部に複合材若しくは接合金属レイアップが配置される型キャビティを与える少なくとも一つの別個な型部分を有した、少なくとも一つの型組立体70と、を備え、このシステムを用いるときに、前記圧力チャンバは、前記弾性的に変形可能なチャンバ壁が互いに対向するように一体に保持され、前記少なくとも一つの型組立体が前記チャンバ壁間に収容された前記レイアップ72を含みつつ、前記レイアップが圧縮されて硬化され若しく成形されるように高められた温度および圧力の流体が各圧力チャンバを通って循環する。

(もっと読む)

導電性ローラの製造方法、現像ローラ及び画像形成装置

【課題】金型成形において、硬化終了後冷却することなく、金型から脱型することができる、寸法精度の高い導電性ローラの製造方法を提供する。

【解決手段】金型のキャビティに軸芯体を配置し、該キャビティ内へ液状ゴム原料を注入してこれを硬化して該軸芯体の外周上に導電性弾性層を形成し、さらに、該導電性弾性層の外周上に被覆層を形成する導電性ローラの製造方法において、前記キャビティ壁面との接触角αが60°以下であり、かつ、該キャビティ壁面に塗布したとき、前記導電性弾性層を構成する材料と該キャビティ壁面との間の静止摩擦係数μを0.8以下とする離型剤を予め該キャビティ壁面に塗布することを特徴とする導電性ローラの製造方法。

(もっと読む)

積層体の巻き取り方法、銅張積層板の製造方法、及び保護テープ付き製品の製造方法

【課題】積層板材料を供給する装置部位の空間制約による設置領域の不足と材料供給作業の困難さを解消し、生産効率を高める。

【解決手段】積層巻取装置1において、金属箔とフィルム状基材を積層させながらロール状に巻き取ることによりロール状多層ワークを形成し、巻出装置2の各シャフトにロール状多層ワークをセットし、ダブルベルトプレス装置3のライン速度に合わせてシャフトからロール状多層ワークを引き出し、引き出されたロール状多層ワークを連続的にダブルベルトプレス装置の連続ベルト間に挿入し、ロール状多層ワークをラミネート成形する。また、ロール状多層ワークを形成する際、監視したい積層板材料を最外面に露出させながら積層板材料を巻き取る。

(もっと読む)

ローラの製造方法

【課題】廃棄材料を極力減らし成型用金型の清掃工程を減らすとともに、材料注入時のエア巻き込みによるボイドが発生しないローラの製造方法を提供する。

【解決手段】(1)駒を円筒状の金型一端に配置する工程、(2)芯材の中心軸と金型の中心軸とが一致するように芯材を保持した状態で、金型の中心軸を鉛直方向に対して1°以上45°以下の範囲で傾ける工程、(3)金型の他端側から発泡弾性層材料を金型の下側領域の内壁に沿って流しこむことにより金型内に発泡弾性層材料を注入する工程、(4)金型の中心軸が鉛直方向と平行となるように金型を配置する工程、(5)発泡弾性層材料を硬化させて発泡弾性層を形成する工程、(6)金型を脱型する工程、を有することを特徴とするローラの製造方法。

(もっと読む)

真空ラミネート装置および真空ラミネート方法

【課題】真空ラミネート装置と真空ポンプとの位置合わせずれを緩和しつつ、真空ラミネート装置を真空ポンプに接続することが可能な真空ラミネート装置、真空ラミネート方法の提供。

【解決手段】真空ラミネート装置の排気口1bには、排気口1bを介して通気口に空気が流れ込むのを防止する逆止弁1dを取り付けるとともに、排気口1bの先端を球面状に構成する。特に、太陽電池モジュールの真空ラミネート方法に適用して好適なものである。

(もっと読む)

弾性ローラ用成形型および弾性ローラの製造方法

【課題】露出すべきシャフト部分に弾性層材料が付着しない成形型、および、それを用いた弾性ローラの製造方法を提供する。

【解決手段】弾性ローラ用成形型10は、筒状金型3と樹脂製のキャップ4A、4Bとよりなり、キャップ4A、4Bは、金型3の内周面3wに嵌合される外周面14を有するとともに、シャフト21の端部を収容して固定する凹部5を具え、この凹部5は、円筒壁面部と、ここに挿入されたシャフト21の端面21aに対向してこの端面21aを位置決めする底面部16とで構成され、円筒壁面部は、内径の異なる壁面部分よりなり、最小内径に対応する壁面部分15aは底面部16から離れた位置に配置され、少なくとも樹脂キャップ4Bの底面部16には、エア抜き用の穴18が設けられている。

(もっと読む)

ポリウレタン製歯付ベルト及びその製造方法

【課題】耐環境性に優れ、背面にて紙葉類が滑ることなく搬送され、又歯部の硬度を背部の硬度よりも高くし、歯部の組成物中に滑剤を含有させることによって、プーリとのかみ合い時に歯飛びや発音することなく、円滑な同期伝動を得ることができるポリウレタン製歯付ベルト及びその製造方法を提供することを目的とする。

【解決手段】長手方向に沿って所定間隔で配置した複数のポリウレタンエラストマーを基材とした歯部2と、ポリウレタンエラストマーを基材とした背部4と、歯部2又は背部4に埋設された心線3を有するポリウレタン製の歯付ベルト1において、上記背部4及び歯部2を形成するポリウレタンエラストマーのポリオール成分がポリエーテルポリオールであり、上記背部4の硬度が歯部2の硬度よりも低く、さらに歯部2は滑材を含んだポリウレタンエラストマーであって、背部4と歯部2とで少なくとも2層となっているポリウレタン製歯付ベルト1である。

(もっと読む)

積層板の製造方法

【課題】端部からの樹脂の流出を抑制して板厚が均一な積層板を製造することができる積層板の製造方法を提供する。

【解決手段】複数枚のプリプレグ1を重ねた積層体2、あるいは回路板3とプリプレグ1を重ねた積層体2を成形プレート4間に挟むと共に、これを熱盤5間にセットして加熱・加圧成形することによって積層板を製造する。加熱・加圧成形をする前のプリプレグ1は端部の溶融粘度がその内側の溶融粘度よりも高いものであり、加熱・加圧成形の際に、プリプレグ1の端部の樹脂が流出することを抑制することができる。

(もっと読む)

クッションパッドの製造方法およびクッションパッドの製造方法に用いられる金型

【課題】本発明の目的は、ワイヤ部材が該ワイヤ部材の長軸方向を中心とした回転を規制するための回転規制部材を第1金型の回転抑止位置に設けることで、当該長軸方向を中心とした回転を規制し、ワイヤ部材の先端等が表面に露出することがなく、ワイヤ部材を当初設計位置に埋設することができるクッションパッドの製造方法を提供することにある。

【解決手段】ワイヤ部材を埋設してなるクッションパッドの製造方法であって、第1金型10に前記ワイヤ部材13を設置する工程と、前記第1金型10に第2金型を設置した後に、原料を注入し発泡成形し、前記第1,2金型10から成形物を取り出す工程とを具備し、前記第1金型10に設けられた受け部材14に、前記ワイヤ部材13を設置した場合において、前記ワイヤ部材13が該ワイヤ部材13の長軸方向Bを中心とした回転を規制するための回転規制部材15を第1金型15の回転抑止位置に設けたことを特徴とする。

(もっと読む)

積層板の製造方法

【課題】板厚の均一な積層板を得ることができる積層板の製造方法を提供する。

【解決手段】複数枚のプリプレグ1を重ねた積層体2、あるいは回路板3とプリプレグ1を重ねた積層体2を成形プレート4間に挟むと共に、これを熱盤5間にセットして加熱・加圧成形することによって積層板を製造する方法に関する。加熱・加圧成形の前に、気体透過性かつ樹脂不透過性の部材6で積層体2の側面を覆っておく。

(もっと読む)

湾曲された熱可塑性複合部品の製造方法

調節された可変の厚さを有する湾曲された熱可塑性複合積層部品を連続的なプロセスで成形するための製造方法である。自動化された装置または手作業のレイアップが部品またはコンポーネントを多層スタックに集積するために使用される。各スタックは位置とその配向方向を維持するために適切な位置で仮留めされるプライ集積領域を含めた全てのプライを含んでいる。プライ仮留めツーリングは全ての必要な部品特性を含み、異なる厚さの領域を潜在的に有する単一の一体化された熱可塑性複合積層を多プライスタックから形成するためカスタム化された多プライスタックに調節される。 (もっと読む)

発泡樹脂成形品の製造方法

【課題】副資材を容易かつ安価な手法で金型内面に保持させておくことができ、しかも繊維系素材の特性を低下させることもない発泡樹脂成形品の製造方法を提供する。

【解決手段】副資材4のうち、マグネット3と対峙する領域には磁性繊維5が接着剤などにより貼り付けられている。この磁性繊維5がマグネット3に磁気的に吸着されることにより、副資材4が上型1の内面に密着状に保持される。下型2内にウレタン原液を供給した後、上記のように副資材4が内面に磁着されている上型1を該下型2に装着して型締めを行い、ウレタンを加熱発泡させる。発泡後、型開きし、成形品を脱型する。

(もっと読む)

ゴムローラの製造装置及び現像ローラ

【課題】振れ精度良くゴムローラを製造可能な製造装置と、電気抵抗のムラが抑えられ画像不良を防止できる現像ローラを提供する。

【解決手段】円筒状の金型本体とその両端に嵌合する駒A及びBの少なくとも3部材からなる成形金型を有し、成形金型の内部中央に軸芯体を配置し金型本体内に一方の駒Aからゴム材料を注入し硬化して成形するゴムローラの製造装置において、注入の際に金型本体と駒A及びBを固定する型締め装置を有し、型締め装置が駒Bに当接可能な型締め先端部材と型締め先端部材を金型本体の円筒中心軸線上をスライドさせて駒Bに当接させるスライド手段とを有し、スライド手段が型締め先端部材の角度を調整する型締め機構と金型本体の円筒中心軸に対して垂直方向に型締め先端部材の位置を調整する型締め機構とを有する。この装置を用いて製造された電子写真装置の現像ユニットに搭載される現像ローラ。

(もっと読む)

電子写真装置用ブレードの成形型およびその製造方法

【課題】支持板の反りや曲りの影響を低減し、ブレードを電子写真装置に装着する際、成形時のブレード精度を再現可能な成形型及び製造方法を提供する。

【解決手段】本発明の成形型は、支持板31の長手方向の両端部位を支持する固定座面1bを具備する。支持板31を該固定座面1bに押圧固定し、固定座面1b以外を逃がすことで、支持板31の反りや曲りに起因する支持板31の変形量を低減する。この状態で支持板31の一端にゴム状弾性体32を一体的に形成することで、脱型後の支持板31のスプリンバック量を低減でき、支持板31のスプリングバックに起因するゴム状弾性体32の歪を軽減した高精度ブレードを得る。

(もっと読む)

強化ハイブリッドの構造とその製造方法

本発明は、航空機翼のハイブリッド構造体の製造方法を開示するものであり、機械表面処理による金属ボトムスキン(底面外層)を製造する以下の工程からなるもので、それは、(i)事前機械表面処理、(ii)予備表面処理、または(iii)それらの組合せからなり、機械表面処理金属ボトムスキンの表面処理、レイアップ成形のための機械表面処理済金属ボトムスキンの提供、機械表面処理済金属ボトムスキン上部への複数のコアストラップの配置、複数のコアストラップ上にモジュールを形成するためのモノリシックスキン、繊維金属ラミネートスキン、非(無)強化金属ラミネートスキンの各グループから選択されたスキンの配備、および、航空機の翼のハイブリッド構造の負荷部材となる機械表面処理済金属ボトムスキンのモジュールの硬化、とからなる。  (もっと読む)

(もっと読む)

金属箔張積層板及びその製造方法

【課題】本発明は、生産性及び品質を向上させることができ、かつ、製造コストを低減させることができる金属箔張積層板及びその製造方法を提供する。

【解決手段】本金属箔張積層板Aは、コア板1と、コア板1の表面及び裏面側に配置され、コア板1の面積よりも狭く形成された第1のプリプレグ2及び第2のプリプレグ3と、第1のプリプレグ2及び第2のプリプレグ3の表面側に配置され、コア板1の面積よりも広く形成された第1の金属箔4及び第2の金属箔5とを有する。コア板1は略長方形状に形成され、第1のプリプレグ2及び第2のプリプレグ3が配置されてない領域となる4つの隅部に、表面と裏面とを貫通する加工位置決め用の基準孔1aが形成されている。この基準孔1aに基づいて金属箔張積層板Aを所定の形状になるように裁断加工が行われる。

(もっと読む)

フレキシブルな防振継手の製造方法

【課題】 特にベローズの山部側にラテックスなどを加硫したフレキシブルな防振継手を得るに際し、ベローズの山部側に積層される被覆層の荷重によってベローズが変形され潰されたりせず、歩留まりのよい成形を行う。

【解決手段】 ベローズを有するフレキシブルな防振継手10の製造に際し、ベローズの山部12の外周側から規制すると共に、防振部材15の導入空間部16cを形成してなる外金型16と、ベローズの谷部13を内周部側から規制すると共に、液体Xの導入空間部17cを形成してなる内金型17とよりなり、外金型16からベローズの山部12外周側に加わる防振部材15の圧力と、内金型17からベローズの谷部13内周部側に加わる液体Xの圧力とが互いに均等圧となるように制御する。

(もっと読む)

ゴムローラの製造方法

【課題】芯軸とゴム弾性層間の接着強度の軸方向の差を小さくすることができるゴムローラの製造方法を提供する。

【解決手段】円筒金型12内に同軸に配置される芯軸14の外周上に、接着層を介してゴム弾性層20を形成するにあたり、予め、芯軸14の外周上に、ゴム弾性層20の長さとほぼ同じ長さの通常接着層16と任意長さの予備接着層18とを設け、通常接着層16と任意長さの予備接着層18とを備えた芯軸14を、円筒金型12内に同軸に配置し、円筒金型12内の通常接着層16の周囲に、予備接着層18側から液状ゴム材料を注入し硬化させてゴム弾性層20を形成する。予備接着層18により、液状ゴム材料の注入時にゴムに流される接着層を補う。

(もっと読む)

ローラーの成型冶具及び製造方法

【課題】温度分布が安定で昇温時間が短い、小型・軽量のローラー成型冶具を提供することによって、安定した発泡ローラー成型の実現を目的とする。

【解決手段】ローラー形状をしたキャビティを有し、且つ芯材を支持する少なくとも2つの駒が両端に取り付けられたパイプ金型と、該パイプ金型の断面形状を有する少なくとも1つの穴を備え、且つ該穴に該パイプ金型が挿入される成型冶具本体と、を有し、該パイプ金型が該成型冶具本体に少なくとも2つ組み込まれていることで、ローラーを多数個取り出すことが出来る、芯材とゴム材で構成され加熱硬化して成型されるローラーの成型冶具であって、該パイプ金型は、該ローラ成型冶具本体の該穴に嵌め合い挿入して固定されることを特徴とする。

(もっと読む)

素子基板およびその製造方法

【課題】微細パターンの金属層が精度良く形成された素子基板およびその製造方法を提供する。

【解決手段】本発明にかかる素子基板の製造方法は、第1の支持基板上に剥離層を形成する工程と、剥離層上に所定のパターンの金属層33を形成する工程と、金属層を挟むようにして、第1の支持基板10の上方に第2の支持基板110を配置する工程と、第1の支持基板と第2の支持基板の間に流動状態の樹脂材料114aを流し込む工程と、樹脂材料を硬化して樹脂基板114を形成する工程と、剥離層を分解することにより、金属層を第1の支持基板から剥離させて、前記樹脂基板に転写する工程と、を含む。

(もっと読む)

181 - 200 / 380

[ Back to top ]