Fターム[4F204AJ08]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 装置又は装置部材の材料の特徴 (1,067) | 構造の特徴 (334)

Fターム[4F204AJ08]の下位に属するFターム

積層構造(被覆層、表面層の構造等) (87)

多孔質 (39)

Fターム[4F204AJ08]に分類される特許

121 - 140 / 208

ボール、ボールねじ、及びそのボールねじを有する電動射出成形装置、電動プレス装置

【課題】ボールねじのボールに適度な硬度と靭性を付与する。

【解決手段】電動射出成形装置などにおける、高負荷駆動部で使用されるボールねじ1に使用される上記ボール9である。そのボール9は、浸炭窒化処理を施した後に焼き戻しすることで形成される表面硬化層を有し、その表面硬化層の残留オーステナイト量が35体積%以上45体積%以下である。

(もっと読む)

車両用シートパッドの製造方法

【課題】空孔を形成するための中子を、負圧源を用いることなく容易に成形体から取り出すことが可能な車両用シートパッドの製造方法を提供する。

【解決手段】シートパッド1の空孔6を形成するための中子30は、ベルト状物31を螺旋状に巻回して巻回体とすることにより構成されたものである。ベルト状物31の先端側は、中子30の一端側から中子30の内孔を通って中子30の他端側にまで達している。中子30を金型20内に配置し、発泡成形する。脱型後、中子30をシートパッド成形体1’から取り出す場合には、ベルト状物31の先端側を引っ張ってこのベルト状物31の巻回体を巻き解きし、巻き解かれたベルト状物31を該成形体1’外に引っ張り出す。

(もっと読む)

多層銅張積層板の製造方法、多層銅張積層板及び高さ変動型位置ずれ防止治具

【課題】積層成形後の積層体の銅箔の位置ずれを抑制することが可能である多層銅張積層板の製造方法、多層銅張積層板及び高さ変動型位置ずれ防止治具を提供する。

【解決手段】予め回路形成された内層板とプリプレグと銅箔とを組合せ積層し、それら積層体を金属板を用いてプレスにより加熱加圧し多層化接着する多層銅張積層板の製造方法において、プレス段内の範囲内で積層体と金属板を交互に積載し上蓋を被せ加熱加圧する前に、予め積層体及び金属板全体の厚みと、同等の厚み(高さ)を有する高さ変動型位置ずれ防止治具を、積層体及び金属板と、上蓋の側面板間に挿入することで、積層成形後の積層体の銅箔の位置ずれを抑制することが可能である多層銅張積層板の製造方法。

(もっと読む)

合成樹脂物品の圧縮成形装置

【課題】雌型組立体の交換時などの脱着を著しく容易にすること。

【解決手段】合成樹脂物品の圧縮成形装置は、上側型組立体12及び下側型組立体14を含んでいる。下側型組立体14は、雌型組立体80と、雌型組立体80を支持する支持部材75と、雌型組立体80を支持部材75に離脱自在に固着する摩擦係止体90とを含んでいる。

(もっと読む)

プラスチックレンズの製造方法

【課題】プラスチックレンズの切削粉の発生を防止し、効率よくプラスチックレンズを製造するプラスチックレンズの製造方法を提供する。

【解決手段】熱可塑製樹脂にて形成されるセミフィニッシュトモールドを切削、研磨して、第一モールドのレンズ形成面を形成するモールド成形工程S101と、第一モールドおよび第二モールドをキャビティを介して対向させてこれらの第一モールドおよび第二モールドの周縁を連結してレンズ成形モールドを組み立てるモールド組立工程S102と、レンズ成形モールドのキャビティにプラスチックレンズの原料樹脂を注入し、プラスチックレンズを形成するレンズ成形工程S103と、モールド成形工程にて発生する切削粉およびレンズ成形工程にて利用済みの第一モールドを回収してセミフィニッシュトモールドを再生する再生工程S104と、を具備した。

(もっと読む)

光学素子成形装置

【課題】 加圧成形ステージ表面の温度分布を均一化し、光学素子の成形精度を向上することができる光学素子成形装置を提供する。

【解決手段】 上金型と下金型の間に光学素子素材が置かれた金型組を、加熱、加圧成形および、冷却の各プロセスステージへ順次搬送し光学素子を成形する成形装置であって、加圧成形ステージの下プレート2の表面SFの中央部近傍の温度が熱電対16により検出される。この熱電対の両側にはカートリッジヒータ2a、2aが埋設され、さらにその外側には所定間隔を設けてカートリッジヒータ2b、2bが金型接触範囲の周辺部分に埋設されている。この周辺部分に埋設されたカートリッジヒータの出力は、内側のカートリッジヒータの出力より大きく設定されている。前記プレート表面の温度分布曲線Bは、従来の温度分布曲線Aのような周辺部分での温度低下がないので、温度分布が均一化され、高精度の光学素子を成形することが可能となる。

(もっと読む)

発泡成形金型装置

【課題】 生産性を向上させながら良好な発泡製品を成形することができる金型装置を提供する。

【解決手段】

金型装置は、下型20および上型30と、上型30を下型20に対して開閉する主開閉機構50とを備えている。上型30は、開口31aを有する型本体31と、この型本体と別体をなして型本体の開口を開閉する分割部32とを有している。さらに、分割部32を型本体31の開口31aに対して閉じ位置と開き位置との間で開閉する補助開閉機構60を備えている。分割部32が閉じ位置にある時、型本体31と分割部32の成形面31x,32xにより上型30の成形面30xが構成されるとともに、開口31a周縁と分割部32外周縁との間にガス抜き用の隙間Gが形成される。成形後に、分割部32は型本体31に対して外方向に変位して開く。

(もっと読む)

熱可塑性樹脂板の熱変形方法

【課題】 簡便な熱可塑性樹脂板の熱変形方法を提供する。

【解決手段】 所定形状を有する吸着面または所定形状に変形しうる吸着面を備えた型部材の吸着面に、熱可塑性樹脂板を吸着固定させて一体化して、加熱し冷却することを特徴とする熱可塑性樹脂板の熱変形方法である。

吸着面として、発泡樹脂シートを用いれば、ことさら簡単な構成の熱可塑性樹脂板の熱変形方法とすることができる。

型部材は、その一部の表面に多数の微細孔を形成して吸着面とし、前記微細孔から別途設けられた吸引機構により空気を吸引する吸着機構を含んで構成されていてもよい。

(もっと読む)

ナノ構造及びマイクロ構造を有する構造体の成形用モールドの製造方法及び該モールドを用いる該構造体の製造方法

【課題】ナノ構造及びマイクロ構造を有する構造体の成形用金属製モールドの簡便な製造方法を提供する。

【解決手段】押付け面上に、ナノ構造を有し且つマイクロ構造の平面パターンを有するマスクが形成された光透過性の原版を、光硬化性樹脂膜に、該膜が加熱により軟化された状態で押し付け、前記ナノ構造の反転構造を該膜に転写する工程、(b)得られた膜を前記原版上から前記マスクを介して露光する工程、(c)得られた硬化した膜を前記原版から離型する工程、(d)離型した膜を現像して未露光部分を除去し該膜上に前記マイクロ構造の反転構造を形成する工程、(e)得られた膜を用いて、前記ナノ構造及びマイクロ構造が表面に形成されたレプリカを得る工程、(f)前記レプリカ上に金属材料を堆積させ、前記ナノ構造及びマイクロ構造の反転構造が表面に形成されたモールドを得る工程を含んでなることを特徴とするモールドの製造方法。

(もっと読む)

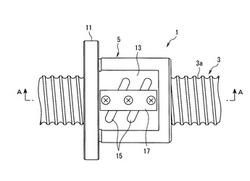

ゴムローラの製造方法及びゴムローラの成形金型

【課題】金型キャビティ内にゴム材料をリング状に注入してゴムローラを成形する際、リング状のゴムバリが金型内に残らないようにする。

【解決手段】両端駒の一方の材料注入側の駒3aに液状ゴム材料を注入する、少なくとも1本以上の材料注入穴5を有し、パイプ金型本体2と駒3との組合せにより形成されたリング状絞り部6より液状ゴム材料を金型キャビティ内に注入し、注入後に加熱硬化し、リング状液溜まり部6のゴムバリをパイプ金型本体2内に残したまま駒3をパイプ金型本体2より取り外し、ゴムバリをゴムローラ端面に一体化させたまま成形金型外へ排出させ、その後、ゴムローラ端面のリング状のゴムバリを突切り除去する。

(もっと読む)

弾性体ローラの製造方法及び成形金型

【課題】弾性体ローラの成形において、成形金型や型締め力による弾性体ローラ端面の軸方向位置のばらつきを抑えることで、成形後の弾性体ローラの端部処理が不要な弾性体ローラの製造方法及び成形金型を提供する。

【解決手段】略円柱状のキャビティを有し両端が開口された金型本体の端部の一方に、芯金が挿入された駒を取り付け、該金型本体の他方の端部に、前記駒とは別の駒を装着する第1工程と、弾性体の材料を該キャビティ内部に注入する第2工程と、該金型本体を加熱して該材料を硬化させる第3工程と、を有する弾性体ローラの製造方法であって、該第1工程において、該キャビティの中心軸と垂直となる該金型本体及び該駒が有する平面と、該キャビティの中心軸と同じ中心軸を持つ円錐形状の側面を為している該金型本体及び該駒が有するテーパ面とが、双方同時に接触するように、該駒に軸方向へ力を加えて該駒と該金型本体とを密着させることを特徴とする。

(もっと読む)

薄膜シート成形用ロール

【課題】 薄膜シートを効率よく容易に成形することができるシンプルな構造で安価な薄膜シート成形用ロールを提供する。

【解決手段】 弾性変形が可能な金属薄膜からなる金属製弾性外筒102と、該金属製弾性外筒102の内部に、上記金属製弾性外筒102の両端部を閉塞する弾性変形自在の環状シール部材103と冷却流体の螺旋状の流路を形成する弾性変形自在のスパイラル部材104を外周部に有する内筒105を、備えてなるものである。

(もっと読む)

ポリウレタン成形型の洗浄装置およびポリウレタン成形型の洗浄方法

【課題】PRTR制度の指定品種を使用することなく、容易にポリウレタン成形型の残留物を除去することができるポリウレタン成形型の洗浄装置およびポリウレタン成形型の洗浄方法を提供することである。

【解決手段】ポリウレタン成形装置100においては、成形品離型後に、配管P6,P8から洗浄用温水がロータ20および外周壁50との隙間Hへ供給され、所定の圧力値の圧縮気体が配管P8aからエアーブローが噴射された後、配管P9から間欠的なエアーフラッシュが噴射されるものである。

(もっと読む)

溶融樹脂カット方法及び装置

【課題】ダイヘッドから下向きに押し出されるパリソン等の溶融樹脂の切断時に、切断刃への樹脂のこびり付きや、溶融樹脂へのヒューム等の異物の混入を防止することができる、溶融樹脂カット方法とその装置を提供する。

【解決手段】ダイヘッドから下向きに押し出される溶融樹脂に対して、互いに交差位置Cで当接するように交差させた一対の切断刃8、9のそれぞれを、水平面内で互いに反対向きに同期させて進退させることにより、交差位置Cをこれらの切断刃8、9の進退方向に対して横切る方向に移動させ、両切断刃8、9間に進入した溶融樹脂を交差位置Cが横切る際に、溶融樹脂を両方の切断刃8、9間によって挟圧して扁平に押し潰しながら、これらの切断刃8、9の剪断作用によって切断する。

(もっと読む)

光学素子の成形装置および成形方法

【課題】ガラス等の成形型の問題点でクラックが発生した場合でも、クラックが製品に対して悪影響を及ぼすことのないレンズ等の光学素子の成形装置および成形方法を提供する。

【解決手段】光学素子の成形装置1は、一対の成形型2,3のうちの少なくとも一方の成形型に、紫外線を透過するガラス製の成形型を用い、これら一対の成形型2,3の対向面間のキャビティ8内に未硬化の紫外線硬化樹脂9を充填し、該紫外線硬化樹脂9に前記ガラス製の成形型を透過させた紫外線UVを照射して該紫外線硬化樹脂9を硬化させて光学素子11を成形する。ガラス製の成形型のキャビティ形成面の表面に、該表面を被覆する合成樹脂製の保護膜層7を設け、該保護膜層7の内側に紫外線硬化樹脂9を充填して硬化させることにより光学素子11を形成する。

(もっと読む)

吸収体の製造方法及び製造装置

【課題】所望の形状の吸液性の連続気泡発泡体を具備する吸収体を好適に製造することができる吸収体の製造方法を提供すること。

【解決手段】本発明の吸収体の製造方法では、吸液性の連続気泡発泡体を具備する吸収体を製造する。周部に成形型2が配置された回転体3の成形型2内に連続気泡発泡体の原料を供給し、回転体3を回転させながら成形型2内で原料を発泡させて連続気泡発泡体13を成形する。前記原料が供給された成形型2を塞ぐように第1シート11を供給し、第1シート11で連続気泡発泡体13の成形面の一部を形成することが好ましい。

(もっと読む)

複合型光学素子の成形用型および複合型光学素子

【課題】従来のレプリカ成形に比して、成形樹脂と成形型との離型性を向上させることができ、生産の効率化とコストダウンが可能となる複合型光学素子の成形用型および複合型光学素子を提供する。

【解決手段】光学形状19を光硬化性樹脂に転写するための成形面を備え、該成形面にガラス基板13によって押圧充填された光硬化性樹脂12を光硬化させ、該硬化させた樹脂を該ガラス基板と共に該成形面より離型して複合型光学素子を成形する成形用型において、

前記成形面における光学有効成形面外に、前記光硬化性樹脂の樹脂厚の70%以上95%以下の高さを有する凸形状部18を有する構成とする。

(もっと読む)

光学素子成形装置および光学素子成形方法

【課題】 ガラス等の素材を成形して光学素子を製造する光学素子成形装置および光学素子成形方法に関し、ガラス等の素材を効率的に加熱または冷却することができる光学素子成形装置を提供する。

【解決手段】 素材37の成形を行う成形面43aが形成される成形型41と、前記素材37を加熱する加熱手段19とを有する光学素子成形装置において、素材37の加熱と、前記加熱後の冷却との少なくとも一方の時に、素材37を形型41から離間した状態で保持する保持部材47を有することを特徴とする。

(もっと読む)

インプリント方法およびナノ・インプリント装置

【課題】半導体ウエハやガラス基材等のワークに正確にインプリントを施すことができるインプリント方法およびナノ・インプリント装置を提供する。

【解決手段】ワークをセットする平面領域内に、気体の圧送・吸引機構に接続された通気孔が設けられたセットテーブルにワークを支持し、前記ワーク上にUV硬化樹脂を供給し、前記セットテーブルを前記ナノ・インプリント型の型面と前記ワークの表面とが離間する上位置まで上昇させて停止させた後、通気孔から前記ワークの下面に向けて送気し、ワークの中央部から周辺部に向け、ナノ・インプリント型とワークとの間に前記UV硬化樹脂を徐々に充填しながら前記ワークを前記ナノ・インプリント型に押接し、前記気体の送入圧力により前記ワークを前記ナノ・インプリント型に押接した状態で前記UV硬化樹脂にUV光を照射することにより前記UV硬化樹脂を光硬化させる。

(もっと読む)

ゴムシート圧延方法及びゴムシート圧延装置

【課題】エアー噛み部分が少なく、高品質のゴムシートの製造が可能なゴムシート圧延方法及びゴムシート圧延装置を提供する。

【解決手段】回転する加熱ロール11により、未加硫ゴムを軟化させるとともに、当該未加硫ゴムを、幅方向に関して2箇所に設けられた切り出し手段16により所定幅で切り出し、当該所定幅の未加硫ゴムを少なくとも3本のロールを連設してなるカレンダーロール12に供給し、当該カレンダーロール12で圧延幅に圧延成形するゴムシート圧延方法であって、カレンダーロール12のロールで圧延されているゴムシート29の表面層を削り取る。

(もっと読む)

121 - 140 / 208

[ Back to top ]