Fターム[4F204AJ08]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 装置又は装置部材の材料の特徴 (1,067) | 構造の特徴 (334)

Fターム[4F204AJ08]の下位に属するFターム

積層構造(被覆層、表面層の構造等) (87)

多孔質 (39)

Fターム[4F204AJ08]に分類される特許

41 - 60 / 208

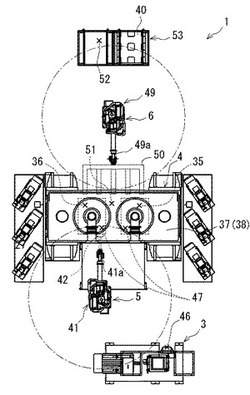

合成樹脂製品の製造装置及び製造方法

【課題】成樹脂廃材からなる合成樹脂製品を効率よく製造することができる合成樹脂製品の製造装置を提供する。

【解決手段】本装置1は、チャンバ内に回転可能に設けられる羽根部材を有し、該チャンバ内に投入される合成樹脂廃材を該羽根部材により攪拌溶融してゲル状物を生成するミキシング装置3と、複数の成形部35,36を有し、該複数の成形部のそれぞれに投入されたゲル状物を同時に加圧して複数のプレス成形品40,40を成形するプレス装置4と、前記ミキシング装置3で生成され前記チャンバ内から排出されるゲル状物を前記プレス装置4まで搬送して前記複数の成形部のそれぞれに投入する搬送投入装置5と、を備える。

(もっと読む)

RTM成形方法

【課題】比較的大きな三次元面状体に対しても、樹脂注入から含浸・硬化までの成形工程を、高速で実施し、かつ、従来問題となっていた製品外観や製品精度を向上させ、製品コストの低減をはかることが可能なRTM成形方法を提供すること。

【解決手段】複数の型からなる成形型のキャビティー部に強化繊維基材を配設し、型締めした後、樹脂を注入して成形するRTM成形方法において、前記強化繊維基材と接する成形型の少なくとも一面に樹脂注入口を設け、冷熱媒体が流れる機構を備えてなる樹脂注入部より吐出される樹脂を前記樹脂注入口から注入することを特徴とするRTM成形方法。

(もっと読む)

ロール停止装置

【課題】各ロール間を通過したゴムがロールに巻き付いた場合、ロールの回転を速やかに停止させることのできるロール停止装置を提供する。

【解決手段】各ロール1の対向位置よりもロール1の回転方向下流側にロール1の外周面に近接して配置された可動板12と、可動板12がロール1の回転方向に動作したことを検知するスイッチとを備え、スイッチによって可動板12の動作を検知すると、各ロール1の回転を停止するようにしたので、各ロール1で圧延されたゴムAが一方のロール1に付着したまま一方のロール1に巻き付いた場合、ゴムAの当接により可動板12が回動してスイッチが作動し、各ロール1の回転を速やかに停止させることができる。これにより、ゴムAがロール1に一周以上巻き付くことがなく、ゴムAをロール1から剥がす作業を容易に行うことができる。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】樹脂シート製造装置1は、押出ダイ10と、加熱ロール11aと、冷却ロール13と、加熱ロール11a及び冷却ロール13に巻き掛けられているベルト14と、樹脂シート16を加熱ロール11a側に押圧する圧着ロール11bと、凹凸18bが表面18aに形成されている賦形シート18と、ベルト14の冷却ロール13と接する部分において樹脂シート17をベルト14から剥離する剥離ロール15とを備えている。樹脂シート製造装置1では、圧着ロール11bによって樹脂シート16が加熱ロール11a側に押圧されることにより、樹脂シート16と賦形シート18とが圧着し、賦形シート18の表面18aに形成されている凹凸18bが樹脂シート16に転写される。

(もっと読む)

型、および該型を用いる光学素子の製造方法

【課題】 例えばUV硬化型の樹脂に対して局所的にもほぼ均一なUV光照射を実現し、所望の性能を有する光学素子を成形する。

【解決手段】 光エネルギ硬化型の樹脂(12)に光を照射して光学素子(10)を成形するのに用いられる型(1)は、使用光(Lu)に対して透過性を有する母材によって形成され、その内部に分布配置されて入射光を散乱させる複数の光散乱体(1a)を含んでいる。光散乱体は、母材とは異なる屈折率および粒状の形態を有し、微細構造を有する表面1bの近傍の領域に分布している。

(もっと読む)

部品成形方法

【課題】 本発明は、部品の硬さを局所的に変えるようにした部品成形方法を提供することを目的とする。

【解決手段】 不織布に熱硬化性の合成樹脂材を含浸させてなる成形不織布3を、上型1と下型2との協働によって部品30を成形する方法において、

内部にヒータ4が設けられた前記下型2の成形面2A上には、前記成形不織布3の裏面に当接する複数の凸部20〜27が設けられ、前記下型2の前記凸部20〜27と前記上型1の成形面1Aとで前記成形不織布3をプレス成形する。

(もっと読む)

発泡体ロール成形型および発泡体ロール成形方法

【課題】成形効率を向上させ得る発泡体ロール成形型および成形方法を提供する。

【解決手段】発泡体ロール成形型20の内部には、得るべき発泡体ロールの軸方向が水平に延在するよう形成されたロール成形空間32が上下に重ねて複数連設されたキャビティ部26が形成される。キャビティ部26の下方には、メカニカルフロス法により得られた発泡原料が注入される注入口30と、注入口30から最下段のロール成形空間32の軸方向全長に亘って発泡原料を案内する原料ランナ部28とが形成される。各ロール成形空間32の両端には、軸状部材Sを水平に支持する支持部42,42が設けられる。注入口30から注入された発泡原料は、原料ランナ部28を上昇して、最下段に位置するロール成形空間32の下方から上方のロール成形空間32へ順次充填される。

(もっと読む)

圧縮成形方法及び装置

【課題】圧縮成形サイクル時間を大幅に短縮することができる、新規且つ改良された圧縮成形方法及び装置を提供する。

【解決手段】第一の成形型部材2と、複数個の成形型を有する第二の成形型部材4a、4bの1つの成形型4aとの間で供給された合成樹脂素材16を圧縮成形し、型開後に第二の成形型部材4a、4bを可働することにより成形型4aを移動して圧縮成形された成形品18を保持した第二の成形部材4a、4bの成形型4aから成形品18を取り出し、第一の成形型部材2は、第二の成形型部材4a、4bの他の成形型4bとの間で供給された合成樹脂素材16を圧縮成形する。

(もっと読む)

繊維基材の成形方法及び成形装置

【課題】繊維基材の圧縮成形と切断とを行う際のバリの発生を抑制できる繊維基材の成形方法及び成形装置を提供する。

【解決手段】加熱された繊維基材11を当該繊維基材11の外縁部の少なくとも一部が成形型12,13からはみ出している状態で圧縮成形する圧縮成形工程と、前記圧縮成形工程の後、前記成形型12,13を型締めしたままの状態で、前記繊維基材11の前記成形型12,13からはみ出している部分11cを切断刃25により切断する切断工程と、を含む。圧縮成形の際ではなく圧縮成形後に切断するので、バリの発生を抑制できる。

(もっと読む)

発泡樹脂ブロックの製造方法

【課題】ウレタンフォームブロック等の発泡樹脂ブロックの角部における形成不良による歩留まりの低下を抑制できる発泡樹脂ブロックの製造方法を提供する。

【解決手段】本発泡樹脂ブロックの製造方法は、発泡樹脂原料1を型2に流し込んで発泡させ、発泡樹脂を上方に成長させることにより発泡樹脂ブロックを形成するものであって、型2は、略矩形状の底壁21と、この底壁21の周囲を囲むようにして形成された側壁22と、を備えており、上方が開放された箱形の型であり、この型2には、側壁22の屈曲した角部22aを加温できる加温手段4が備えられており、この加温手段4により型2の側壁22における角部22aを加温しながら、発泡樹脂を成長させる工程を備える

(もっと読む)

繊維強化プラスチックの製造方法及びその加熱処理装置

【課題】長大の繊維強化プラスチック成形品に対して加熱硬化処理を可能とする繊維強化プラスチックの製造方法及びその装置を提供する。

【解決手段】繊維強化プラスチック成形品16が帯状品であり、該繊維強化プラスチック成形品全幅に亘る加熱範囲を長手方向に移動させ、任意の部位が所定時間加熱される工程を具備する熱硬化型の繊維強化プラスチックの製造方法に係り、又該繊維強化プラスチックに常温硬化樹脂が使用され、常温硬化後、加熱範囲を長手方向に移動させ、任意の部位が所定時間加熱される工程を具備する。

(もっと読む)

金型及び樹脂発泡成形品の成形方法

【課題】キャビティからガスを十分に排出することができると共に、ベントホールに樹脂が入り込むことを防止するよう構成することも可能な金型と、この金型を用いた樹脂発泡成形品の成形方法を提供する。

【解決手段】金型1は、下型2と、上型4と、この上型4に取り付けられた中子型3とを有する。中子型3の壁部3b,3cにそれぞれベントホール6が設けられている。壁部3b,3cの外面側に付設部材7が着脱可能に取り付けられている。この付設部材7は、ベントホール6に連通した細孔状の通気孔を有した筒状であり、通気孔の少なくとも一部がベントホール6よりも通路断面積が小さいものとなっている。中子型3のそれぞれキャビティに臨む面を覆うように不織布10が中子型3に装着されている。不織布10の端部側は壁部3b,3cも覆っており、ベントホール6をキャビティ側から覆っている。

(もっと読む)

光学成形品の成形方法

【課題】発光製品の発光部に装着する光学レンズ(光学成形品)を成形する樹脂材料(成形材料)の製品化率を効率良く向上し得て、製品(光学成形品)の生産性を効率良く向上させる成形方法を提供する。

【解決手段】圧縮成形用金型1(上下両型)2、3を用いて、離型テープ12を載置した所要複数個の成形孔11を有するキャリア10を、下型3の所要位置に供給して上下両型2、3を型締めすると共に、離型フィルム8を被覆した下型キャビティ4(キャビティ4の底面に所要複数個の小キャビティ5)内で加熱溶融された樹脂材料9をキャビティ底面部材6で押圧することにより、成形孔11と小キャビティ5とから成る空間部で光学レンズ15を圧縮成形した光学レンズ15を所要複数個有する成形済キャリア13を形成し、更に、成形済キャリア13の成形孔11から光学レンズ15を突き出して分離する。

(もっと読む)

カップホルダ付アームレストの製造方法および一体発泡成形装置

【課題】 金型内にフレームやカップホルダをセットしやすく、均質なパッド体を成形し易くしたカップホルダ付アームレストの製造方法を提供することを目的とする。

【解決手段】 カップホルダ付アームレストの製造方法は、表皮体2を、金型7の、平置きされた下型9に対し、カップホルダ3の開口3aを下にしてセットするので、平置きされた下型9にフレーム4及びカップホルダ3を平置きする感覚でセットできる。金型7をハンドリングロボットRにより天地反転させ、かつ注入口6aを上方に向けて金型7を傾斜保持して、この金型7の傾斜状態で、発泡液を注入口6aから注入することにより、金型7内で発泡液は上から下に向けて斜めに流動するので、カップホルダ3の底面を伝ってカップホルダ3の底面と表皮体2との隙間Sから奥側に円滑に流れ込ませることができ、発泡液の充填バランスが良くなり、空気溜まりもできにくい。

(もっと読む)

繊維強化樹脂構造体の製造装置及び製造方法

【課題】含浸欠陥の発生を解消することができる繊維強化樹脂構造体の製造方法及びその製造装置を提供する。

【解決手段】第1型11と、該第1型11を覆うフィルム状の第2型12とからキャビティーを形成してなり、該キャビティー内に設置された繊維積層体15に、減圧状態で樹脂16を含浸させてなる繊維強化樹脂構造体の製造装置であって、前記第2型12側に配設され、前記繊維積層体15に含浸させる樹脂16の流量を増加させる網目状の樹脂フローメディア22と、前記樹脂フローメディア22の第1型11側に配設されてなり、主樹脂供給部(第1の樹脂供給部)14−1から注入される流動樹脂のフローフロントの進行を抑制する樹脂流れ抑制部材21とを有する。

(もっと読む)

反応液分割分液コートハンガー形ダイ並びに、該ダイを使用した紐状樹脂成形体の製造方法並びに製造装置

【課題】複数の紐状樹脂成形体を連続して製造するために使用する従来の反応液分液コートハンガー形ダイは各部位の流量調整が自由にコントロールできないために長時間安定して一定寸法精度の紐状樹脂成形体が製造できなかった。

【解決手段】液仕切具はダイリップに位置させ、その川上に分割流量調整板を位置させ、各分割流量調整板それぞれに調整ボルトを設けることによって自由に各部位の流量を調整可能とした。このことによって反応性樹脂を用いて長時間運転する場合に、ゲル化によって起こる流量の低下した部位の流量を隣接の状態に係わらず分割流量調節板にて流量調整し、長時間運転を可能とした。

(もっと読む)

インフュージョン成形用成形型及びこのインフュージョン成形用成形型を用いた筒型繊維強化樹脂成形品の製造方法

【課題】シール作業が容易かつ正確に行えるとともに、得られた成形品の端部処理を行うことなく製品化することができるインフュージョン成形用成形型及びこの成形型を用いた筒型繊維強化樹脂成形品の製造方法を提供する。

【解決手段】本体型2aの型面に沿って強化繊維層4を設け、本体型2aの両端部に端面型3aを嵌合させた状態で、両端面型3a、強化繊維層4、樹脂拡散媒体5及び離型布6を熱収縮性の筒状気密性フィルム7内に収容されるようにセットしたのち、気密性フィルム7を熱収縮させて端面型3aの2条の突条31が設けられた外周面に密着させて気密性を確保し、一方の端面型3aの型面32に設けた開口34から気密空間S内の空気を吸引排気しながら、他方の端面型3aの端面型3a内部に設けた流路35及び型面31に設けた開口34を介して気密空間S内にマトリックス樹脂Pを供給した。

(もっと読む)

内圧成形装置

【課題】袋状体の取付作業や交換作業を容易に実施できる内圧成形装置を提供する。

【解決手段】成形型2には、成形室3の室内と室外との間を連通する連通路4が設けられており、その連通路4には閉鎖部材6が着脱可能に取り付けられている。そして、閉鎖部材6には袋状体10のエアバルブ11が取り付けられている。従って、閉鎖部材6を連通路4に取り付けることによって袋状体10を成形型2に簡単に取り付けることができ、また、閉鎖部材6を連通路4から取り外すことによって袋状体10を成形型2から簡単に取り外すことができる。従って、袋状体10を簡単に着脱でき、袋状体の交換作業を簡単に行うことができる。

(もっと読む)

ストローの側部に形成する突状部の加工方法及びその加工用装置

【課題】本発明は飲料用ストローを確実に供給し、その側部に突状部を形成する際に、組立てられたストロー本体が合成樹脂製の薄いフィルムで密封されたままで加工が行える突状部の加工方法及びその加工用装置を提供することを目的とする。

【解決手段】ストロー本体1の外周と略同一な曲率とする円弧状溝21を、外周壁に所定間隔で多数本設けたドラム状の回転金型2と、前記円弧状溝21と同じ円弧状溝31を1本有した直線移動可能なブロック状の可動金型3とを用い、合成樹脂製の薄いフィルムで1本ずつ所定間隔離して密封されたストロー本体1を、回転金型2の円弧状溝21に供給した後、可動金型3を上昇させて、その可動金型3の円弧状溝31をストロー本体1に押付け、回転金型2の表面と可動金型3の上面との間にストロー本体1の側部をはみ出させて突状部11が密封状態で形成されるストローの突状部の加工方法と成す。

(もっと読む)

積層パネルとその製造方法

【課題】作業者がVOCガスを吸入したり樹脂に接触したりせず、更に、手作業によりコア材のスリットにパテを塗り込んだり、コア材を予め曲面に合わせて変形させたりすることなく、短時間かつ容易に、即ち一発成型により曲面を有するコア材と強化繊維とを積層した積層パネルを製造する方法を提供する。

【解決手段】コア材を合成樹脂製の平板状体の片面に複数の膨出部が小間隙を開けて一体的に形成し、前記小間隙は前記積層体を前記型材表面に形成された曲面に沿わせて撓ませたときに、この積層体の曲がりを阻止することがなく、且つ、液状の樹脂を全体的に供給することができる樹脂の小流路を形成し、更にこの樹脂が硬化して膨出部同士が一体化するように配置した。

(もっと読む)

41 - 60 / 208

[ Back to top ]