Fターム[4F204AJ08]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 装置又は装置部材の材料の特徴 (1,067) | 構造の特徴 (334)

Fターム[4F204AJ08]の下位に属するFターム

積層構造(被覆層、表面層の構造等) (87)

多孔質 (39)

Fターム[4F204AJ08]に分類される特許

21 - 40 / 208

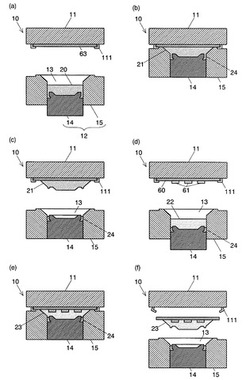

圧縮成形型及び圧縮成形方法

【課題】離型フィルムを用いずに圧縮成形を行うことができ、且つ、圧縮成形型の構造をシンプルにすることができる圧縮成形型及び圧縮成形方法を提供する。

【解決手段】シール用樹脂材料20でダミー成形品21と溝部充填部材24を圧縮成形する。溝部はアンダーカット部142を有し、溝部充填部材24はそのまま型抜きできないようになっているため、キャビティからダミー成形品を取り外すとき、ダミー成形品と溝部充填部材が分離する。この結果、底面部材14上面の外周縁部に形成された溝部に溝部充填部材24が残留し、底面部材14と枠部材15の間の隙間が完全に塞がれる。そのため、次にキャビティ13内に封止用樹脂材料22を供給して基板60上の電子部品61を樹脂封止する際に、その隙間に封止用樹脂材料22が入り込むことがない。

(もっと読む)

圧縮成形装置、及び金型

【課題】効率的な熱成形が可能な圧縮成形装置、及び金型を提供することを課題とする。

【解決手段】金型に原料10を投入して加熱し加圧して成形する圧縮装置1であって、原料10を圧縮成形する領域を囲む型枠を形成する第一の金型3と、型枠に入れた原料10を圧縮する第二の金型6と、第二の金型6を支持して加熱する熱源部7と、を備え、第二の金型6は、熱源部7側に一端16が位置し、原料10を押圧する押圧面14側に他端17が位置するヒートパイプ13と、ヒートパイプ13の長手方向に沿ってヒートパイプ13を包む断熱層15と、を有する。

(もっと読む)

定量装置および定量方法

【課題】液状ゴム材料の飛散を抑制可能な定量装置を提供する。

【解決手段】定量装置10は、吐出口7aから下方に連続的に吐出された液状ゴム材料20を、吐出口7aの下方にある金型に定量する。また、定量装置10は、吐出口7aから金型への液状ゴム材料20の軌道内にある位置と、当該位置よりも下方にあり、液状ゴム材料20の軌道外にある位置と、の間を直進移動可能なロール1を有する。また、定量装置10は、ロール1を、液状ゴム材料20の軌道がロール1の表面と接する位置におけるロール1の表面の回転方向が重力方向とは反対方向になるように回転駆動させる駆動手段を有する。

(もっと読む)

複合光学素子の製造方法及びその製造装置

【課題】光学基材の外径公差が光学芯誤差に与える影響を小さくするとともに、簡易な動作で偏芯調整を行う。

【解決手段】複合光学素子は第1の光学基材11と第2の光学基材12の2枚の光学基材が紫外線硬化型樹脂14を介して接合されたものであり、その製造装置1は、第1の光学基材11、12を夫々着脱可能に保持する下保持具16及び上保持具18と、第1の光学基材11、12の外周の両方に同時に当接させて、前記2枚の光学基材の芯だしを行う芯だし具19とを有している。

(もっと読む)

航空機翼構造の成形方法

【課題】飛行性能及び外観性の向上が図れる航空機翼構造の成形方法を提供する。

【解決手段】中空構造物用プリプレグ成形体26、28が、それぞれに対応する成形型としての前縁型、前中間用シリコン樹脂製中子型35、後中間型、後縁用シリコン樹脂製中子型51び後縁用金属製中子型53に前縁用プリプレグ、前中間用プリプレグ、後中間用プリプレグ、後縁用プリプレグを両端部が重なる形で巻き付けるように形成され、その重なり部が中間桁となる領域に配置される。

(もっと読む)

インサート部品を有する繊維強化樹脂部材の製造方法

【課題】インサート部品を有する繊維強化樹脂部材の成形において、成形後に追加加工を必要とせず、容易に精密な位置決めが可能な製造方法を提供する。

【解決手段】インサート部品4を有する繊維強化樹脂部材の製造方法であって、プリフォーム1の外表面に設けた突出部7を、成形型10に設けた凹部8に嵌入し、前記インサート部品4を成形型10によって位置決めすることを特徴とする。更に突出部7をスチールにし、成形型10の凹部8の底部に磁石9を配置すれば、突出部7を磁力で固定でき正確な位置決めができる。

(もっと読む)

高温複合ツール

ツールは、真空下でパッチを当て板に当接させて引き込むための、少なくとも一つの吸引孔と、吸引孔に流動的に連結された真空ポートを有する当て板を含む。  (もっと読む)

(もっと読む)

複合材プライ安定化機構及び方法

コア(20)を有する複合材構造の上部及び下部ラミネート(30)の相対的な動きを抑える安定化機構(72)は、下側把持用帯片(78)と、そして少なくとも1つの上側把持用帯片(76)と、を備える。下側把持用帯片(78)は、治具(50)に取り付けることができ、治具(50)の上で、複合材構造を処理することができる。下側把持用帯片は、外側表面を含むことができ、外側表面は、複合材構造を構成する上部及び下部ラミネートのうちの少なくとも一方のラミネートに係合する少なくとも1つの係合形状部を有する。上側把持用帯片は、両側の外側表面を有することができ、これらの外側表面は、下側帯片、及び上部及び下部ラミネート(30)のうちの少なくとも一方のラミネートに係合する、突起(76e)のような少なくとも1つの係合形状部を含むことができる。  (もっと読む)

(もっと読む)

複合材部品の2重真空硬化処理

複合材部品を脱オートクレーブで硬化させる方法は、一体化された内部及び外部真空チャンバを備える2重真空チャンバアセンブリを使用して行なわれる。  (もっと読む)

(もっと読む)

ガスケット、ガスケットの製造方法、光学素子の製造方法

【課題】フィルム部材を良好に配置することができるガスケット、ガスケットの製造方法、及び、ガスケットを用いた光学素子の製造方法を提供する。

【解決手段】筒状の本体部(2)と、本体部(2)の内側に配置されるフィルム部材(F)と、を備え、本体部(2)とフィルム部材(F)とが一体成形され、フィルム部材(F)の外縁部(Fo)が本体部(2)に埋設されている。

(もっと読む)

金型及び熱可塑性樹脂系繊維強化複合材料成形品の製造方法

【課題】キャビティ面の加熱及び冷却を急速に行ってハイサイクルに成形材料を成形できる金型、並びに該金型を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法の提供を目的とする。

【解決手段】20℃における固有抵抗値が4.0〜100μΩ・cmの磁性金属材料により形成されたキャビティ面14、24を有する上型10及び下型20を具備し、上型10及び下型20のそれぞれに、20℃における固有抵抗値が5.0μΩ・cm以下の非磁性金属材料により形成される冷却回路16、26と、キャビティ面14、24を高周波誘導加熱する誘導加熱コイル17、27が設けられている金型1。また、金型1を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】ピンホールと繊維蛇行の発生を防止でき、表面欠陥の無い外観に優れた繊維強化複合材料成形品の製造方法を課題とする。

【解決手段】強化繊維に熱硬化性樹脂が含浸されてなるシート状物を上下型が形成する空間内で加熱・押圧して、繊維強化複合材料成形品を製造する際に、前記成形品の片面表面積の80〜100%となるように前記シート状物を前記成形品の片面を成形する型に配置する繊維強化複合材料成形品の製造方法であって、前記上下型として、上下型間の距離(t)が最小値(t0)となる最近接部から型の端部に向かって距離(t)が1.2×(t0)まで徐々に大きくなっている型を使用する繊維強化複合材料成形品の製造方法。

(もっと読む)

シール材を表面に塗布する方法および装置

シール材を表面に塗布する方法が開示されている。ここでは、環状構造物(30)が可塑化されたシール材から形成され、ついで表面に塗布される。上記の方法は、可塑化されたシール材が可変の幅を有する温度制御された環状ギャップ(26)に環状に導かれ、シール材全体が、環状ギャップ(26)から押圧され、ギャップ幅をゼロにまで急速に減少させることによって環状構造物に成形され、シール材が表面に被着するという点を特徴とする。 (もっと読む)

転写装置および転写方法

【課題】型に形成されている微細な転写パターンを被成型品に転写する転写装置において、簡素な構成で、転写不良の発生を防止する。

【解決手段】被成型品Wに、型Mに形成されている微細な転写パターンを転写する転写装置3であって、水平方向を向いていて仮組立体TAが面接触する平面である設置面33を備えた設置体13と、設置面33から水平方向に突出し、仮組立体TAの中央貫通孔に嵌まることで、仮組立体が重力で落下することを防止する支持体27と、両端面が軸方向に垂直な平面に形成され、支持体が仮組立体の中央貫通孔に嵌まることで仮組立体の落下を防止しているときに、仮組立体が嵌まっている位置よりも支持体の先端側に仮組立体と並んで嵌まることで、支持体からの仮組立体の外れを防止するリング状の外れ防止体18と、設置面と平行に対向し、仮組立体の他方の面を外れ防止体を介して押圧するための押圧体15とを有する。

(もっと読む)

複合要素を製造するための装置および方法

【課題】本願発明の課題は、繊維複合要素を製造するための装置を提供することである。

【解決手段】繊維複合要素を製造する装置であって、樹脂含浸繊維材料を配置するための表面を持つ多孔材料を有するフィルタープレートと、前記繊維材料に対向する前記フィルタープレートの表面を覆う空気に透過性を有し実質的に樹脂不透過である膜と、前記繊維材料から離れた側面において前記フィルタープレートを支持する成型道具と、

記繊維材料から離れた側面において負圧を発生させるための前記成型道具内に形成された吸引開口部と、を有する装置。また、該繊維複合要素を製造するための方法。繊維複合要素を製造するための方法であって、多孔材料を有するフィルタープレートを供給する工程と、前記フィルタープレートの表面の上に樹脂を含浸した繊維材料を配置する工程と、前記フィルタープレートの上に前記繊維材料を空気密閉に覆う工程と、前記成形道具内に構成された吸引開口部より前記繊維材料から離れた前記フィルタープレートの側面で負圧を発生させる工程と、を有する方法。

(もっと読む)

免震装置用の免震プラグの製造方法及びその製造装置

【課題】材料に鉛を使用することなく、免震装置の減衰性能及び変位追従性を向上させ得る免震プラグの製造方法、並びにかかる製造方法を実施し得る免震プラグの製造装置を提供する。

【解決手段】金型3内に充填された粉体材料2に加圧成形を行って免震装置8用の免震プラグ6を成形するに当たり、粉体材料2の流動を伴う加圧成形を複数回行う製造方法である。また、かかる製造方法を用いて製造される免震プラグ6である。更に、かかる製造方法を実施し得る金型3及びスタンパ5を具える製造装置である。

(もっと読む)

マイクロレンズ原版及びマイクロレンズ製造方法

【課題】異なるレンズ材料からなる高開口率のマイクロレンズ群を、高い形状精度で効率良く形成できるマイクロレンズ原版又はマイクロレンズ製造方法を提供すること。

【解決手段】複数の凹部12を有し、各々の凹部12ごとに独立したレンズ材料注入口13を有するマイクロレンズ原版10。マイクロレンズ原版10を基板30に押し付ける工程と、マイクロレンズ原版10の凹部12にレンズ材料41、42、43を充填する工程と、マイクロレンズ原版10を基板30から剥離する工程とを含むマイクロレンズ製造方法。基板30上に中間層材料の薄膜を形成し、該薄膜にマイクロレンズ原版10を押し付けて成形して透明な中間層を形成してから、レンズ材料を充填しても良い。またマイクロレンズ原版10剥離後に、熱処理または研磨、あるいは形状修正用金型を押付けてマイクロレンズ形状を滑らかにする工程を含んでも良い。

(もっと読む)

スクリーン成形型の製造方法、スクリーン成形型、スクリーンの製造方法およびスクリーン

【課題】大型のスクリーンを容易に製造でき、作製されるスクリーンをスジやムラが発生しない良好なものとすることができるスクリーン成形型の製造方法、スクリーン成形型、スクリーンの製造方法およびスクリーンを提供する。

【解決手段】成形型31,32の隣接端部側に成型面の形状が共通となる共通部分を設けておき、成形型31の少なくとも共通部分の成型面を転写して転写部材41を成形し、成形型31,32を、各共通部分が間隙を介して隣接するように配置するとともに、各共通部分に転写部材41の転写面を嵌合することによって成形型31,32を転写部材41を用いて位置決めし、位置決めされた成形型31,32に、転写部材41の上から材料を塗布して硬化させることによって、転写部材41と一体化した転写部材42を成形し剥離することにより、スクリーン成形型4を製造する。

(もっと読む)

金属弾性ロール

【課題】極薄フィルムの押出成形において剛性の主ロールと対接させるタッチロールとして極めて高いフィルム品位を達成できるものを提供する。

【解決手段】ロール芯軸1の本体部10の外周面全体に、一端側から他端側へ連続する複数本の溝状流路5が形成され、ロール芯軸1の各隣接する溝状流路5,5間を区切る隔壁部13の頂端と、薄肉金属パイプ2の内周面との間隙の範囲で、薄肉金属パイプ2が撓んで弾性変形可能である。熱媒液供給手段4より導入口60に供給される熱媒液Lが、ロール芯軸1の一端側の導入流路6を通して溝状流路5に流入し、薄肉金属パイプ2の内周面と金属製ロール芯軸1の外周側との間の空間全体に充満した状態で、導出流路7を通して導出口70から排出される。

(もっと読む)

プラスチックレンズの製造方法

【課題】プラスチックレンズ製造のコスト低減を図ることができるとともに、環境負荷も低いプラスチックレンズの製造方法を提供する。

環境保護を図るとともに、プラスチックレンズのコスト低減を図ることができるプラスチックレンズおよびその製造方法を提供する

【解決手段】

本発明のプラスチックレンズの製造方法は、プラスチックレンズ成形用として用いられる一対の型を所定間隔離間させて対向配置させ、前記一対の型の間に生じる隙間を封止してレンズ形状のキャビティを形成し、前記キャビティに重合性組成物を注入し、前記重合性組成物を重合させてプラスチックレンズを成形するプラスチックレンズの製造方法であって、前記キャビティ内部で、かつ、前記一対の型の間に枠を形成し、前記枠と前記一対の型とに囲まれて形成される空間に前記重合性組成物を注入し、前記重合性組成物を前記空間において重合させることを特徴とする。

(もっと読む)

21 - 40 / 208

[ Back to top ]