Fターム[4F204AJ09]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 装置又は装置部材の材料の特徴 (1,067) | 構造の特徴 (334) | 積層構造(被覆層、表面層の構造等) (87)

Fターム[4F204AJ09]に分類される特許

21 - 40 / 87

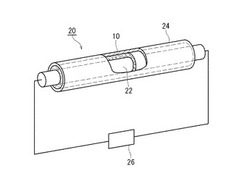

パイプ成形装置及びパイプ成形方法

【課題】熱可塑性樹脂を母材とするパイプの成形

【解決手段】

パイプ成形装置20は、加熱されることによって膨張する棒状の内型22と、内型22の外周を覆う筒状の外型24と、内型22を加熱する加熱装置26とを備えている。かかるパイプ成形装置20では、シート状の成形基材10を、棒状の内型22の外周に巻いて筒状の外型24の内部に収容する。そして、内型22を加熱し、内型22の外径を大きくする。これにより、内型22の外周面と外型24の内周面との間で成形基材10を加熱するとともに加圧して、成形基材10を外型24の内周面に沿った形状に成形することができる。

(もっと読む)

板状成形物の製造方法

【課題】ステンレス鋼板からなる鋳型と分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体の硬化被膜との剥離性が良好で、かつ安全で、特定部の選択的処理が可能で、硝酸溶液の使用量も少ない板状成形物の製造方法を提供する。

【解決手段】1〜50質量%濃度の硝酸溶液を含有する基材物質をステンレス鋼板に接触させて該硝酸溶液で処理する工程、前記処理後のステンレス鋼板からなる鋳型の表面に、分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体を含有する塗膜層を形成した後に塗膜層を硬化させて硬化被膜を形成する工程、硬化被膜の表面にビニル単量体層を形成した後にビニル単量体層を重合してビニル重合体層を形成する工程、及び鋳型の表面から硬化被膜が積層されたビニル重合体層を剥離する工程を有する板状成形物の製造方法。

(もっと読む)

RTM成形法によるFRP成形品の製造方法とそのための金型

【課題】意匠面にヒケの発生が殆どない成形品を、効率良く製造するためのRTM成形方法、及びそれに用いる金型を提供する。

【解決手段】上下分割型の金型10,20を用いてRTM成形法によりFRP成形品30を製造するに際し、下型20の内側面の少なくとも一部に、周方向(水平方向)の溝40が設けられた金型を用い、かつ、下型20に離型力が相対的に強い離型剤20aを塗布し、上型に離型力が相対的に弱い離型剤10aを塗布してRTM成形を行う。

(もっと読む)

フィルムとその製造方法、偏光板および液晶表示装置

【課題】傾斜構造を有し、ロングラン製膜時においても光学むらが少ないフィルムおよびその製造方法を提供する。

【解決手段】挟圧装置を構成する第一挟圧面と第二挟圧面の間に熱可塑性樹脂を含有する組成物の溶融物を通過させて連続的に挟圧してフィルム状に成形するフィルムの製造方法であって、前記第一挟圧面が、少なくとも2つのゴムロールと、該少なくとも2つのゴムロールの外部に配置された金属ベルトとを含み、かつ、前記ゴムロールと前記金属ベルトとの間にバッファー補強層を有することを特徴とするフィルムの製造方法。

(もっと読む)

積層成形品の製造方法

【課題】ホットメルトを表皮側に設定して、表皮を加熱軟化処理した後、圧着金型で芯材と表皮とをプレス一体化する積層成形品の製造方法において、表皮の加熱工程時における表皮の熱的ダメージを抑え、かつ加熱時間を短縮化する。

【解決手段】表皮22にホットメルト22cをプレコート処理し、表皮22を加熱処理する際、熱電対46等の熱源を埋め込んだ加熱板44を表皮22のホットメルト22c面に接触加熱させることで、短時間で有効にホットメルト22cだけを加熱軟化させ、表皮22の加熱工程での熱的ダメージを最小限に抑え、かつ加熱時間を短縮化する。

(もっと読む)

成形装置、成形型の製造方法、光学素子アレイ板の製造方法、電子素子モジュールの製造方法、電子情報機器

【課題】多数の高精度転写体を形成した転写体集合基板を短時間・高量産性で形成できる成形装置、製造方法を提供する。

【解決手段】転写型としての転写マスタ9のサイズを1パターンと小さくすると共に、光照射装置11を基板保持部4の上方に配置して該光照射装置11から紫外線などの光を斜め下方向に照射し、透明基板の裏面または基板保持部4の基板保持面で光を反射させ、該反射光を転写体材料に照射して光硬化させる。

(もっと読む)

断熱シートの製造装置、及び断熱シートの製造方法

【課題】断熱シートの断熱性能の向上を図ることができるとともに、断熱シートを容易に製造することができ、またエネルギの消費量の低減を図ることができる断熱シートの製造装置、及び断熱シートの製造方法を得る。

【解決手段】断熱シートの製造装置1は、上下ローラ2,3を回転させながら上下ローラ2,3間に繊維ウェブ9を通すことにより繊維ウェブ9を断熱シート15とする。上ローラ2は、ローラ本体11と、ローラ本体11の外周部を囲む断熱被覆材12とを有している。断熱被覆材12には、ローラ本体11の外周部を露出させる露出用穴13が設けられている。また、断熱被覆材12は、ローラ本体11よりも熱伝導率の小さい材料で構成されている。繊維ウェブ9が上下ローラ2,3間に通されるときには、繊維ウェブ9の繊維同士が熱融着可能な温度にローラ本体11が加熱される。

(もっと読む)

板状成形物の製造方法

【課題】ステンレス鋼板製の鋳型からの剥離性が良好な板状成形物の製造方法を提供する。

【解決手段】燐酸エステル、陰イオン界面活性剤及び水を含有する処理液と接触させた後、乾燥させた成形面を有するステンレス鋼板製の鋳型を使用し、鋳型の成形面と接触するようにビニル単量体層を形成するビニル単量体層形成工程、ビニル単量体層を重合して板状成形物層を形成する成形工程及び鋳型から板状成形物層を剥離する剥離工程を有する板状成形物の製造方法。

(もっと読む)

樹脂成形品のコーティング方法及びコーティング装置並びに樹脂成形品

【課題】基材プレートの表面に透明樹脂のコーティング層を形成する際に、コート層を均一厚さに形成することが可能であると同時に表面を平滑に形成することが可能なコーティング方法の提供。

【解決手段】基材表面に接着、塗布、印刷などで表装面12xを形成して基材プレートを作成し、この基材プレートを成形型内30、31に収納して注入口から液状のコーティング剤を注入する。その後、成形型30、31に外部から光を照射してコーティング層を硬化させる。このとき、上記成形型30、31は、その内壁面と上記基材プレートの表装面12xとの間に略々均一厚さの成膜ギャップ20Gを形成すると共に、上記成膜ギャップ20Gに外部から光を照射するように少なくともその一部は透光性材料で構成する。また上記コーティング剤は一液性の硬化性組成物であると共に、紫外線及び/又は電磁放射線を照射することによって硬化する組成物で構成する。

(もっと読む)

等方静水圧成形法に用いる包装材

【課題】薄くても静水圧プレスに耐えうる耐ピンホール性を有する、静水圧プレス用の包装材、およびその包装材を用いる静水圧プレスの方法を提供することを課題とする。

【解決手段】望ましくは、静水圧プレス用の包装材として、ナイロン層及び又はポリエチレンテレフタレート層を有するフィルムに二軸延伸直鎖状低密度ポリエチレン層をラミネートしたフィルムを用いる。当該フィルムを二軸延伸直鎖状低密度ポリエチレン層が内側になるように袋状にし、圧着成形したい物を袋の中に入れて密封し、静水圧プレスをかける。

(もっと読む)

弾性ローラの成形金型、および弾性ローラの成形方法

【課題】キャビティを形成する部材間の接触面への材料付着を低減でき、長期にわたりキャビティ内面の離型膜状態を維持できる弾性ローラの成形金型を提供する。

【解決手段】内面に離型膜を有するキャビティ5が形成された、弾性ローラの成形金型1において、中空の円筒状に形成されたパイプ金型2と、パイプ金型2の上端部を閉鎖するように設けられた上駒3と、上端部が開口した円筒状に形成され、パイプ金型2の下端部に設けられた下駒4とを有し、キャビティ5が、パイプ金型2と上駒3と下駒4とにより形成され、パイプ金型2の上端部内周面と上駒の外周面との間、およびパイプ金型の下端部外周面と下駒の上端部内周面との間には、それぞれ気密な接触面6a、6bが形成され、各接触面6a、6bに沿って各接触面6a、6bに隣接する領域には、キャビティ5に開口し、内面に離型膜を有する空間7a、7bが形成されていることを特徴とする。

(もっと読む)

LED用シリコーンレンズの製造方法

【課題】レンズの裏面形状を安定して製造することが可能で、指向特性や実装性に優れる、液状樹脂を用いたレンズの製造方法を提供する。

【解決手段】レンズの曲面に対応する形状の窪みであるキャビティー1を有する下型2aとキャビティー1を平坦に覆う上型2bとを含む成形型2の第一の貫通孔5aから第一の樹脂流路6aを経てシリコーン樹脂3をキャビティー1へ満たし、該シリコーン樹脂3を熱硬化させてレンズの成形を行なう。

(もっと読む)

装置の予熱を可能にする誘導加熱を用いて材料を成形する装置

本発明は、材料(40)を成形するための成型装置(1)に関するものであり、成型装置(1)は、

−導電性材料から作られて、成形される材料と接触することを目的とする成型ゾーン(14)を備える下部金型本体(10)またはダイと、

−導電性材料から作られて、成形される材料と接触することを目的とする成型ゾーン(16)を備える上部金型本体(12)またはパンチと、

−導電性材料から作られて、ダイ(10)とパンチ(12)の間に挿入されることを目的とする着脱可能な中間部分(18)またはコアと、

−ダイ(10)、パンチ(12)、および中間部分(18)を囲む磁界を発生できる誘導手段(30)であって、これらの3つの構成要素は対で電気的に絶縁され、そのため一方では中間部分(18)とダイ(10)の対面が、他方では中間部分(18)とパンチ(12)の対面が、ダイ(10)およびパンチ(12)の成型ゾーン(14、16)の表面で電流を誘導する磁界が流入する2つのエアギャップ(20、22)の境界を決め、インダクタの作用を成型ゾーン(14、16)の表面に局部化することを可能にする誘導手段(30)と

を備える。

(もっと読む)

ポリウレタンフォーム成形品及びその製造方法

【課題】振動吸収特性に優れたポリウレタンフォーム成形品及びその製造方法とを提供する。

【解決手段】上型1及び下型2のキャビティ面に、合成樹脂フィルム3,4、又は水溶性離型剤が設けられている。下型2内にウレタン原液を供給した後、上型1を該下型2に装着して型締めを行い、ウレタンを加熱発泡させてポリウレタンフォーム成形品とする。この成形品は、表面の少なくとも一部が表面粗さ2〜20μmの平滑部となっており、該平滑部の通気度が内部の通気度よりも低い。この平滑部には、セル膜が残留している。これにより、自動車用シートパッドの表面の通気度が内部の通気度よりも小さくなり、自動車用シートパッドの内部と外部との間の空気の出入りが制限され、エアダンピング効果が強くなり、シートパッドとして好適な振動吸収特性を有したものとなる。

(もっと読む)

有用な面微細構造を含む眼鏡レンズおよびその製法

【課題】有用な面微細構造、特には減光作用を持つ面微細構造を含む眼鏡レンズを得る方法を提供すること。

【解決手段】有機ガラス製の眼鏡レンズは、固定要素5と接続されているモールド1の2つの構成要素2および4の間でのモールディングにより製造される。光学用物質または組成物は、穴6からキャスティングまたは射出することによりモールドアセンブリ内に導入され、アセンブリ内で硬化され、または重合され、モールドを解体することにより、光学レンズが得られる。モールド構成要素2および4のうちの少なくとも1つは、視野補正形状を有する内面3を含む。モールド構成要素2の内面3は、有用な微細構造、すなわち、減光作用を持つ微細構造が与えられている。該微細構造は、干渉プロセスより決定される。

(もっと読む)

樹脂充填装置

【課題】ケーシングには上方に開口するように樹脂注入口が形成されており、この樹脂注入口から定量の樹脂を注入するが、電子部品が内蔵されたケーシング内に短時間で確実に樹脂を充填することのできる樹脂充填装置を提供する。

【解決手段】ケーシング4を載置した状態で回転する回転板1を備え、この回転板1の上面に、ケーシング4の樹脂注入口41を回転軸心R上に位置させ、かつ上方に開口するように保持する保持機構3を設け、回転板1とともにケーシング4を回転させた状態で樹脂注入口41に上方から樹脂を注入する。

(もっと読む)

板状成形物の製造方法

【課題】ステンレス鋼板からなる鋳型と分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体の硬化被膜との剥離性が良好な板状成形物の製造方法を提供する。

【解決手段】1〜50質量%濃度の硝酸溶液で処理されたステンレス鋼板からなる鋳型の表面に、分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体を含有する塗膜層を形成した後に塗膜層を硬化させて硬化被膜を形成する工程、硬化被膜の表面にビニル単量体層を形成した後にビニル単量体層を重合してビニル重合体層を形成する工程、及び鋳型の表面から硬化被膜が積層されたビニル重合体層を剥離する工程を有する板状成形物の製造方法。

(もっと読む)

成形型及び成形体の製造方法

【課題】自己硬化性を有する成形用原料を成形する際に、処理時間をより短縮すると共に、より確実に成形体を成形する。

【解決手段】成形型20によれば、液体と粒子とを含み自己硬化性を有する成形用原料を注入すると、成形用原料が開気孔32に導入されてしまうのを、成形面23,25から深さLまで形成された樹脂層33により防止しつつ、成形用原料及び成形体に含まれる分散媒から揮発する気体は、開気孔32から外部空間へ通過させる。この開気孔32は、粒子の平均粒径以下である、1.0×10-7〜1.0×10-6mの平均気孔径を有している。この樹脂層33は、毛管現象による液体の浸透モデルを元に深さLまで形成されている。このように、成形型内で十分に硬化反応の進行と、分散媒の揮発とを同時に実行可能であり、熱処理などを行うことにより硬化反応、分散媒の揮発のどちらか一方を主として実行可能でもある。

(もっと読む)

成形装置及び方法

【課題】上型の倒れを防止して成形素材を高精度で成形する。

【解決手段】胴型35は、第1及び第2胴型37,38とで構成されている、第1胴型37には一対の型の挿入をガイドするガイド穴34が形成されている。第2胴型38には、一対の型が当接して一対の型の間隔を位置決めする当接面53,54がそれぞれ形成されている。第2胴型38は、一対の当接面53,54のうちの一方の当接面54を形成した上突き当て部材39と、他方の当接面53が形成された下突き当て部材40とで構成される。上・下突き当て部材39,40は、各々線膨張係数が異なり、かつ、それぞれの収縮量を加算した合計収縮量が、一対の型の収縮量と成形素材の収縮量の合計収縮量と略同じになるように、プレス方向の長さA、Bがそれぞれ決められている。

(もっと読む)

導電性ローラの製造方法、現像ローラ及び画像形成装置

【課題】金型成形において、離型剤がゴムを浸蝕することなく、寸法精度の高いローラを提供することを目的とする。

【解決手段】本発明に係る弾性ローラの製造方法は、成型用金型の内壁に離型剤の塗布面を形成する離型剤塗布工程と、前記成型用金型内に軸芯体を配置する軸芯体配置工程と、前記軸芯体が配置された前記成型用金型内に弾性層としての液状シリコーンゴムを注入する弾性層材料注入工程と、前記液状シリコーンゴムを熱硬化する一次硬化工程と、弾性層が形成された弾性ローラを冷却工程を経ることなく取り出す脱型工程と、さらに前記一次硬化工程よりも高い温度で前記弾性層を加熱処理する二次硬化工程と、を有する弾性ローラの製造方法であって、前記離型剤は、前記一次硬化工程から前記二次硬化工程にわたって、離型剤10質量%水溶液として測定したpH値が4以上8以下の範囲を維持するものであることを特徴とする。

(もっと読む)

21 - 40 / 87

[ Back to top ]