Fターム[4F204EB12]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (4,116) | 予め形成された挿入物等との一体化成形 (1,633) | インサート成形 (461)

Fターム[4F204EB12]に分類される特許

121 - 140 / 461

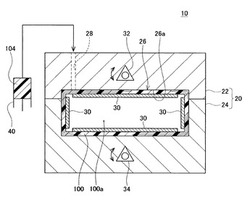

繊維強化材料による中空製品の製造方法と製造装置

【課題】繊維強化材料で中空形状の製品を製造する技術を提供する。

【解決手段】繊維強化材料で中空形状の製品を製造する製造方法を提供する。この製造方法は、中空部分に磁性体30を配置した中空形状の繊維基材を成形型20内に配置する配置工程と、成形型の内面と磁性体30との間に磁場を発生した状態で、成形型内にマトリックス材料を注入する注入工程と、成形型の内面と磁性体30との間に磁場を発生した状態で、成形型内のマトリックス材料を硬化する硬化工程を備えている。

(もっと読む)

発泡樹脂成形品及びその成形方法

【課題】キャビティ末端部付近におけるガスの残留が防止され、ボイドが無い車両用シートパッドを効率よく製造する。

【解決手段】シートバックパッド1は、前面に対して乗員の背中が当る主板部2と、この主板部2の上縁及び左右の側縁から後方に延出した延出部3と、この延出部3から主板部2の背面の中央側へ張り出した張出部4とを有する。シートバックパッド1の上縁に沿って設けられた張出部4は、延出部3から垂下している。この張出部4の主板部2側に殻状体5が設けられている。殻状体5は、V字形断面形状の不織布よりなり、延出部3側に開口5eが設けられている。この殻状体5内に張出部4を構成する発泡樹脂が充填されて埋設体を構成している。

(もっと読む)

シートパッド及びその成形方法

【課題】発泡ポリスチレン等の発泡体が裏面に配置されたシートパッドの成形を容易なものとする。

【解決手段】シートパッド1は、シートパッド本体2と、該シートパッド本体2の裏面に設けられた発泡成形体3と、発泡成形体3を覆うサポータ材5とからなる。空洞部4に臨むサイドサポート部の裏面に発泡成形体3が配置され、この発泡成形体3を貫通してヘッドレスト穴6が設けられている。発泡成形体3の貫通穴3aを中子のピンに係合させることにより、発泡成形体3を中子に保持させておき、シートパッド本体2の発泡成形を行うことにより製造される。

(もっと読む)

発泡成形品及びその製造方法

【課題】被装材一体形のシートパッド等の発泡成形品における被装材への樹脂の過度な浸透を防止する。ウレタン量を増加させることなく、硬度特性に優れ、ボイド等の欠陥がなく、摺れ音も防止されるシートパッドを提供する。

【解決手段】樹脂発泡体からなるパッド本体2と、該パッド本体2の裏面に一体化された補強布3とを有するシートパッド1。該補強布3のパッド本体2側にフィルム4が設けられている。

(もっと読む)

シートパッドの成形方法

【課題】取付部材の延出部が発泡体部から延出したシートパッドを効率よく成形することができるシートパッドの成形方法を提供する。

【解決手段】シートパッド10は、軟質ウレタンフォームよりなる発泡体部11と、該発泡体部11内に埋設された金属製線状体よりなる補強材12と、基端側が補強材12に連なり、先端側が発泡体部11から延出した延出部13aとなっている取付部材13と、この取付部材13の基端側に装着され、発泡体部11と一体となっている蓋体14とを備えている。蓋体14付きの補強材12を、延出部13aを凹部24に入り込ませるようにして金型20にセットし、ウレタンを発泡させて成形する。蓋体14は発泡体部11と共に脱型される。

(もっと読む)

樹脂充填装置

【課題】ケーシングには上方に開口するように樹脂注入口が形成されており、この樹脂注入口から定量の樹脂を注入するが、電子部品が内蔵されたケーシング内に短時間で確実に樹脂を充填することのできる樹脂充填装置を提供する。

【解決手段】ケーシング4を載置した状態で回転する回転板1を備え、この回転板1の上面に、ケーシング4の樹脂注入口41を回転軸心R上に位置させ、かつ上方に開口するように保持する保持機構3を設け、回転板1とともにケーシング4を回転させた状態で樹脂注入口41に上方から樹脂を注入する。

(もっと読む)

宝石をインサートした樹脂成形品の製造方法

【課題】樹脂成形品からの宝石の脱落に抵抗性があり、また、製造工程数が少ない宝石をインサートした樹脂成形品の製造方法を得る。

【解決手段】 以下の工程からなる樹脂成形品の製造方法である。

(イ)A金型21の内表面22とB金型31の内表面32により形成されるキャビティー36内に宝石10を配置する工程であって、宝石10のテーブル面11をA金型の内表面22に接触した状態に配置する工程。(ロ)A金型とB金型を型締めし、キャビティー内に溶融樹脂を注入する工程。(ハ)溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

(もっと読む)

プリフォーム用基材とその製造方法並びにプリフォーム用積層基材

【課題】賦形性と形態安定性に優れ、且つ、再接着可能なプリフォーム用の強化繊維基材を提供すること。

【解決手段】シート状の強化繊維基材と、その片面又は両面に繊維基材に対して0.1〜20重量%の範囲で付着せしめられたバインダー樹脂の粉末とからなるプリフォーム用基材であって、該バインダー樹脂の粉末粒子の少なくとも90%は、その体積の20〜90%の部分が、前記強化繊維基材面より突出しており、残りの80〜10%の部分は、強化繊維基材面より内部に染み込んだ状態にあるプリフォーム用基材。バインダー樹脂としては、分子中に少なくとも2個の不飽和基を有し、融点(Tm)が40〜150℃の樹脂が好ましく用いられる。

(もっと読む)

光学部品の製法

【課題】紫外線硬化性樹脂を用いても樹脂変色することなく、高い透明性、耐熱信頼性を有する光学部品を得ることができ、光学部品の製造プロセスの簡素化、生産性改善の要求に応えることができる、光学部品の製法を提供する。

【解決手段】基板12または撮像素子上に、紫外線硬化性透明樹脂組成物層1を介して透明保型材13を配置し、その状態で上記樹脂組成物層に対し、上記透明保型材13を介して紫外線照射を行い、上記樹脂組成物層を硬化させる光学部品の製法であって、上記樹脂組成物層の樹脂組成物が、熱硬化性樹脂を主成分とし光酸発生剤を含有するものであり、上記透明保型材を透過する紫外線15が、320nm以上の波長の紫外線である。

(もっと読む)

ローラ成形型及びトナー供給ローラ用成形型並びにトナー供給ローラの製造方法

【課題】ガス抜きの隙間についた残存樹脂除去が容易で自動化し易く、きわめて簡便な方法でボイドのない発泡弾性体ローラが得られるローラ成形型を提供する。

【解決手段】少なくともローラ成型部とローラ成型部にそれぞれ嵌合し芯金両端を把持する上駒及び下駒を有し、ローラ成形型を略垂直にした状態で発泡弾性体材料を硬化および発泡させるローラ成形型であって、ローラ成型部両端近傍の何れか1方に、または、上駒および下駒の何れか1方に、発泡弾性体材料を注入する注入孔が設けられたローラ成形型において、上駒とローラ成型部との嵌合部にローラ成形型の内部と外部を通気させることが可能な第一の隙間を有し、かつ、下駒とローラ成型部との嵌合部にローラ成形型の内部と外部を通気させることが可能な第二の隙間を有する。

(もっと読む)

繊維強化部材の製造方法

【課題】製造される繊維強化部材の表面に意匠面が形成される場合において、簡易な方法で、少なくとも該意匠面に生じ得るひけやクラックを効果的に抑止することのできる繊維強化部材の製造方法を提供する。

【解決手段】本発明の繊維強化部材の製造方法は、一層の繊維強化材SZもしくは複数の繊維強化材SZの積層体からなる繊維強化基材SKを、成形型10のキャビティC内に収容する前段階で、もしくは収容した後に、該繊維強化基材SKの表面の一部もしくは全部に熱伝導性物質Nを塗布もしくは散布し、マトリックス樹脂MをキャビティC内に注入して繊維強化基材SKに含浸させ、熱硬化させて繊維強化部材SBを製造するものである。

(もっと読む)

発泡体充填乗物用中空部材の製造方法

【課題】乗物用中空部材内に硬質発泡体を挿入して容易かつ精確に位置決めする方法の提供。

【解決手段】(a)熱活性化発泡性接着剤を有し、かつ硬質発泡体の表面から伸びる少なくとも一つの一体型位置決めピンを有する硬質発泡体を含む硬質発泡体挿入体を、その位置決めピンが中空部材の孔中に押し入って硬質発泡体挿入体が中空部材内に位置決めかつ保持されるように構成された、少なくとも一つの孔を有する乗物用中空部材中に挿入し、そして

(b)内部に硬質発泡体挿入体を有する中空部分を熱活性化発泡性接着剤を活性化するのに充分な温度及び時間加熱して発泡体を充填した乗物用中空部材を生成せしめることを含んでなり、発泡体充填中空部材が、工程(b)の前に、発泡体挿入体の壁及び乗物用中空部材の壁によって規定される一時的なドレインチャンネルを有する、発泡体充填乗物用中空部材の製造方法。

(もっと読む)

水回り用樹脂成形体

【課題】

凹凸のある部材の外観を維持しつつ、水回り用樹脂部材としての必要な物性である、耐水性を両立させることが難しかった。

【解決手段】

本発明によれば、凹凸のある部材を、完全もしくは一端を除いて透明樹脂で埋包したことを特徴とする水回り用樹脂成形体を提供する。また、本発明によれば、前記水回り用樹脂成形体が板状であることを特徴とする水回り用樹脂成形体を提供する。このような構成により、耐水性と凹凸部材の外観とを備えるものである。

(もっと読む)

繊維強化プラスチック成形品および繊維強化プラスチック成形品の応力緩和方法

【課題】クラックの発生を抑制できる繊維強化プラスチック成形品および繊維強化プラスチック成形品の応力緩和方法を提供する。

【解決手段】繊維強化プラスチック成形品10は、熱収縮する収容体40と、収容体を囲む繊維強化プラスチック20と、収容体と繊維強化プラスチックとの間に配置され、収容体の熱収縮に起因して繊維強化プラスチックに作用する引張応力を緩和する緩和層50と、を有する。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】 シリンジを装着したディスペンサーを使用して、下型のキャビティに液状樹脂を供給し、基板に装着された複数のチップ状部品を圧縮成形によって樹脂封止する、電子部品の樹脂封止装置に関して、シリンジ内に収容された液状樹脂の量に影響されることなく、ディスペンサーとシリンジとを自動装着させる。

【解決手段】 ディスペンサー1とシリンジ2とを対向する位置関係になるように搬送し、ディスペンサー1に取り付けられたロッド5の先端とシリンジ2に収容された液状樹脂3の内容量に応じてシリンジ2内部に設けられたプランジャー6とを固定した後、シリンジ2がディスペンサー1の所定の場所に到達したことを示す信号を圧力センサ17が発するまで、ロッド5を後退させることにより、シリンジ2をディスペンサー1の所定の場所に設置する。

(もっと読む)

インサート成形体用埋込体、及びインサート成形体

【課題】外形を加工する後工程を必要とせず、一体成形により成形可能であり、回転止め力と抜け止め力を有し、正しい方向でのみ挿入できるため誤挿入防止でき、インサート時の挿入性に優れたインサート成形体用ボルトまたはナットを得る。

【解決手段】一端部に、インサート成形体を形成するための成形金型に対して周方向に任意の角度で挿入し得るように形成された柱状または筒状の挿入部11を有し、この挿入部に連なる他端部側における合成樹脂材の中に埋没する位置に設けられ外周部に塑性加工によって形成し得る回り止め機能及び抜け止め機能を有する突起部12を有してなるものである。

(もっと読む)

インフュージョン成形用成形型及びこのインフュージョン成形用成形型を用いた筒型繊維強化樹脂成形品の製造方法

【課題】シール作業が容易かつ正確に行えるとともに、得られた成形品の端部処理を行うことなく製品化することができるインフュージョン成形用成形型及びこの成形型を用いた筒型繊維強化樹脂成形品の製造方法を提供する。

【解決手段】本体型2aの型面に沿って強化繊維層4を設け、本体型2aの両端部に端面型3aを嵌合させた状態で、両端面型3a、強化繊維層4、樹脂拡散媒体5及び離型布6を熱収縮性の筒状気密性フィルム7内に収容されるようにセットしたのち、気密性フィルム7を熱収縮させて端面型3aの2条の突条31が設けられた外周面に密着させて気密性を確保し、一方の端面型3aの型面32に設けた開口34から気密空間S内の空気を吸引排気しながら、他方の端面型3aの端面型3a内部に設けた流路35及び型面31に設けた開口34を介して気密空間S内にマトリックス樹脂Pを供給した。

(もっと読む)

流水用FRP製整流板の製造方法および流水用FRP製整流板

【課題】長手方向の寸法が長くなっても、面内反りが殆ど無く、機械のスロットへの取付け側が常に殆ど真っ直ぐになっているFRP製整流板の提供。

【解決手段】補強繊維基材の積層構成を、幅方向の各部位において、長手方向の硬化後の熱収縮量と飽和吸水後の湿潤膨張量の差ができるだけ小さくなるように設計しておき、上記積層構成の補強繊維基材にマトリックス樹脂を含浸させ加熱により硬化成形して熱収縮由来の面内反りの有る成形品を製造した後、その成形品に飽和吸水量まで吸水させることで湿潤膨張させて面内反りを戻す。

(もっと読む)

プリフォーム用基材とその製造方法

【課題】賦形性と形態安定性に優れた、且つ、通気性が高く樹脂の含浸性にも優れたプリフォーム用の強化繊維基材を提供すること。

【解決手段】熱硬化性樹脂を主成分とするバインダー樹脂組成物であって、この樹脂組成物の融点(Tm)が0〜20℃であり、25℃における粘度が50〜500kPa・s、100〜150℃における粘度が0.01〜1.0Pa・sの範囲内にあるバインダー樹脂組成物を、シート状の強化繊維基材の片面又は両面に、強化繊維基材に対し1〜20重量%の範囲で、ドット状に付着してなるプリフォーム用基材、及びそれを複数積層して得られる積層基材又はプリフォーム。

(もっと読む)

多層構造緩衝材の製造方法、ダンプトラックの受け木の製造方法、多層構造緩衝材及びダンプトラックの受け木

【課題】耐久性が高く安価でありかつ衝撃吸収性に優れた多層構造緩衝材の製造方法及び多層構造緩衝材を提供する。

【解決手段】ポリエチレン、ポリプロピレンのいずれかの再生樹脂を主成分とし、その他の再生樹脂を混入した樹脂材料を押出機24,26内で混練して加熱溶融し、この加熱溶融した樹脂を、押出機に装着され、内部に発泡ポリエチレンシート55を挿入した金型40内に加圧注入し、成型することで樹脂材料を発泡ポリエチレンシート55と一体化する。

(もっと読む)

121 - 140 / 461

[ Back to top ]