Fターム[4F204EB12]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (4,116) | 予め形成された挿入物等との一体化成形 (1,633) | インサート成形 (461)

Fターム[4F204EB12]に分類される特許

141 - 160 / 461

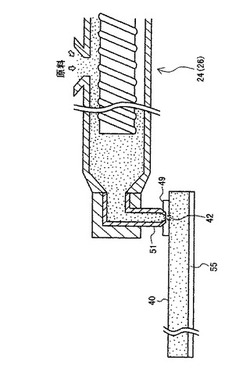

多層構造緩衝材の製造方法、ダンプトラックの受け木の製造方法、多層構造緩衝材及びダンプトラックの受け木

【課題】耐久性が高く安価でありかつ衝撃吸収性に優れた多層構造緩衝材の製造方法及び多層構造緩衝材を提供する。

【解決手段】ポリエチレン、ポリプロピレンのいずれかの再生樹脂を主成分とし、その他の再生樹脂を混入した樹脂材料を押出機24,26内で混練して加熱溶融し、この加熱溶融した樹脂を、押出機に装着され、内部に発泡ポリエチレンシート55を挿入した金型40内に加圧注入し、成型することで樹脂材料を発泡ポリエチレンシート55と一体化する。

(もっと読む)

車両用防音材

【課題】 従来と同等の防音性を有する簡易な構造の防音材を提供する。

【解決手段】 注型型内に繊維系吸音層2を敷設し、その上面側に発泡樹脂原料を注入して発泡させることにより、前記繊維系吸音層2の繊維内に発泡樹脂原料を含浸させてこれらを複合させることにより発泡樹脂系吸音層2と繊維系吸音層1の界面において遮音層3を形成し、発泡樹脂系吸音層1と、繊維系吸音層2を積層させるとともに、これら吸音層1,2の界面に前記発泡樹脂系吸音層の樹脂と繊維系吸音層の繊維を複合させた遮音層3を介装させた防音材を得る。

(もっと読む)

ウエハレンズの製造方法

【課題】製造コストを低減することができ、かつ、低温で容易に製造することができるウエハレンズの製造方法を提供する。

【解決手段】ガラス基板3に対し第1の硬化性樹脂5A製のレンズ部5が設けられたウエハレンズ1の製造方法であって、レンズ部5の光学面形状に対応したポジ形状の成形面を複数有するマスター10から、光学面形状に対応したネガ形状の成形面を複数有するサブマスター成形部22を第2の硬化性樹脂22Aによって成形するとともに、サブマスター成形部22をサブマスター基板26で裏打ちすることによってサブマスター20を形成し、サブマスター20と、ガラス基板3との間に第1の硬化性樹脂5Aを充填して硬化させレンズ部5を成形する場合に、マスター10のモールド成形用材料として低融点ガラス又は金属ガラスを使用する。

(もっと読む)

導電性ローラの製造方法、現像ローラ及び画像形成装置

【課題】金型成形において、離型剤がゴムを浸蝕することなく、寸法精度の高いローラを提供することを目的とする。

【解決手段】本発明に係る弾性ローラの製造方法は、成型用金型の内壁に離型剤の塗布面を形成する離型剤塗布工程と、前記成型用金型内に軸芯体を配置する軸芯体配置工程と、前記軸芯体が配置された前記成型用金型内に弾性層としての液状シリコーンゴムを注入する弾性層材料注入工程と、前記液状シリコーンゴムを熱硬化する一次硬化工程と、弾性層が形成された弾性ローラを冷却工程を経ることなく取り出す脱型工程と、さらに前記一次硬化工程よりも高い温度で前記弾性層を加熱処理する二次硬化工程と、を有する弾性ローラの製造方法であって、前記離型剤は、前記一次硬化工程から前記二次硬化工程にわたって、離型剤10質量%水溶液として測定したpH値が4以上8以下の範囲を維持するものであることを特徴とする。

(もっと読む)

穴開き部を有するFRP成形品の製造方法

【課題】従来、RTM成形と機械加工を組合わせることによって穴開き部を有するFRP成形品を製造していた方法を、合理化し、RTM成形のみでFRP成形品を製造する方法を提供すること。

【解決手段】RTM成形法によって穴開き部を有するFRP成形品を製造するに際し、成形型に敷設したプリフォームの前記穴開き部に相当する箇所に設けられた成形型のピン穴にピンを配置し、該ピンで前記プリフォームを穿設し、しかる後、成形型を型締めしてRTM成形法によりRTM成形体を成形し、次いで、前記ピンを抜いた跡の穴を利用して、所望の穴開き部を形成せしめることからなるFRP成形品の製造方法。

(もっと読む)

樹脂注型品およびその製造方法

【課題】中心導体と絶縁層間で発生する部分放電を抑制し、絶縁特性を向上させる。

【解決手段】主回路電流が通電される中心導体1と、中心導体1の周りに導電性塗料を塗布して設けられた第1の導電層10aと、第1の導電層10aの周りに導電性塗料を塗布して設けられた第2の導電層10bと、第1の導電層10aと第2の導電層10bとを設けた中心導体1の周りにエポキシ樹脂をモールドして設けられた絶縁層2とを具備したことを特徴とする。

(もっと読む)

プラスチックフィルムレンズの製造方法

【課題】表面に凹凸形状を有するプラスチックフィルムレンズを、設計値とのずれが少なく、より高精度に生産できる製造方法を提供する。

【解決手段】透明なプラスチック基板11の少なくとも片面に凹凸形状のレンズ部を有するプラスチックフィルムレンズの製造方法であって、紫外線硬化型樹脂組成物12を、前記レンズ部とは逆型の凹凸を有する第1の型3で前記透明なプラスチック基板上に成型しながら、紫外線照射5によって硬化度10〜50%の低硬化体に硬化する第1硬化工程と、前記低硬化体を、前記レンズ部とは逆型の凹凸を有する第2の型6で成型しながら、紫外線照射8によって硬化度90%以上に硬化する第2硬化工程と、を含む、プラスチックフィルムレンズの製造方法。

(もっと読む)

繊維強化複合材料の製造方法および繊維強化複合材料、一体化構造部材の製造方法および一体化構造部材

【課題】別の部材と容易にかつ強固に接着させることのできる、強化繊維基材に未硬化マトリックス樹脂を含浸、硬化する繊維強化複合材料の製造方法、繊維強化複合材料、およびそれを用いた一体化構造部材を提供すること。

【解決手段】バインダー組成物を含み、シート状またはテープ状の形態を有する強化繊維基材と、該強化繊維基材の表面の少なくとも一部分に、熱可塑性樹脂を主成分とし前記バインダー組成物の融点よりも10℃以上低い融点を有する熱可塑性樹脂シートを積層する積層工程、前記熱可塑性樹脂シートを溶融させて、前記強化繊維基材の表面に熱可塑性樹脂の被膜を形成するとともに、その表面に、前記熱可塑性樹脂の被膜が形成された強化繊維基材を所定の形状に賦形する加熱プレス工程、前記熱可塑性樹脂の被膜が形成された強化繊維基材に熱硬化性樹脂を注入し、硬化反応させる硬化工程を含む繊維強化複合材料の製造方法。

(もっと読む)

画像形成装置用発泡ローラの成型方法及び成型金型

【課題】液受けカップコスト、処理装置コストを削減し、高品質な画像形成装置用発泡ローラの成型方法を提供する。

【解決手段】金型2”と上・下駒1”,3”を有する金型を用いる発泡ローラの成型方法において、上駒は、材料溜め空間を形成し、上駒外周面に外・内方向を連通する少なくとも1つのスリットを配置し、芯材保持部を備え、金型開口を閉塞し、下駒は、芯材保持部を備え、金型開口を閉塞し、駒の芯材保持部に芯材を保持させ金型に配置する工程と、発泡弾性層材料を材料溜め内に流し込んだ後、上駒側の端部に蓋6をする工程と、発泡弾性層材料をスリットを通して発泡させつつ、金型内に充填させる工程と、発泡弾性層材料を硬化させて発泡弾性層を形成する工程と、金型から発泡弾性層材料を有する発泡ローラを脱型する工程と、を有し、上駒のスリットの幅と深さが、発泡弾性層材料の平均気泡直径の1〜10倍である画像形成装置用発泡ローラの成型方法。

(もっと読む)

真空RTM成形方法

【課題】繊維体積含有率が高く、樹脂欠損の無い、高品質のFRP成形品を効率よく確実に製造できる真空RTM成形方法を提供する。

【解決手段】成形型上に強化繊維プリフォームを配置し、バッグ材で覆って、内部を吸引により減圧する減圧工程A、所定温度T0において、強化繊維プリフォームに液状熱硬化性樹脂を注入し、強化繊維プリフォームに含浸させた後に、注入を閉止する樹脂注入工程B、温度T0よりも高い所定の温度T1まで昇温する第1の昇温工程C、温度T1において、樹脂含浸強化繊維プリフォーム内の余剰な樹脂を吸引・排出するブリード工程D、温度T1よりも高い所定の温度T2まで昇温する第2の昇温工程E、温度T2において樹脂を硬化させる硬化工程Fを有することを特徴とする真空RTM成形方法。

(もっと読む)

車両用シートパッド及びその製造方法

【課題】本発明は、製造、製品管理、搬入が容易な車両用シートパッドを提供すること。

【解決手段】発泡樹脂製の本体を含む車両用シートパッドであって、発泡樹脂製の本体がさらに、無線により情報の書き込み及び読み取りが可能なICチップを有することを特徴とする車両用シートパッド;車両用シートパッドは、たとえば発泡性樹脂組成物を、具備された無線により情報の書き込み及び読み取りが可能なICチップと共に成形し、当該ICチップに、シートパッドの特性情報、シートパッドの顧客情報、シートパッドの納入情報、及びシートパッドの製造条件の情報から選択される少なくとも1つの情報を書き込むことにより製造することができる。

(もっと読む)

弾性ローラの成型用金型

【課題】パイプ金型と駒の嵌合部における磨耗や変形の発生を抑制し、耐久性に優れた成型用金型を提供する。

【解決手段】本発明に係る成型用金型5は、円筒状の弾性部と、該弾性部をその軸線方向に貫通した芯金4と、を有する弾性ローラを成形するための、円筒状内面を有するパイプ金型2と、該パイプ金型の両端に嵌合し前記芯金4を支持する2つの駒(1,3)と、を有する成型用金型であって、前記パイプ金型のロックウェル硬度をAとし、前記駒のロックウェル硬度をBとした時、その硬度差の絶対値が以下の式を満たすことを特徴とする。

8≦|A−B|≦18

(もっと読む)

繊維強化プラスチックの脱型方法、製造方法

【課題】FRPの成形において脱型時間を短縮して成形全体にかかる時間の短縮を図るほか、成形体が薄いものであったり、サンドイッチ構造を含むものであったりしても成形体の意匠面を傷つけずに、脱型装置およびFRPの成形方法を提供すること。

【解決手段】成形された繊維強化プラスチックを成形型から取り出す脱型方法であって、前記成形型もしくは該成形型に設置されたシリンダーに収納された稼動可能なエジェクターピンによって、前記繊維強化プラスチックを押し出して、該繊維強化プラスチックと成形型の間に隙間を設けながら、該隙間に気体を送りこんで、前記繊維強化プラスチックを前記成形型から取り出すことを特徴とする繊維強化プラスチックの脱型方法。

(もっと読む)

複合型光学素子の成形方法および成形装置

【課題】成形設備や製造コストの増大を招くことなく、エネルギー硬化型樹脂と成形型との離型を確実に行わせることが可能な複合光学型光学素子の成形技術を提供する。

【解決手段】光学基材11に供給された紫外線硬化型樹脂15に当接して成形面1aの形状を転写する金型1の回りに、金型1とは土器率に軸方向に変位し、光学基材11のコバ部11aに当接する離型環31と、この離型環31の一部に設けられ、光学基材11のコバ部11aに衝撃力を与える衝撃発生部材32を設け、金型1を加熱冷却素子34にて所定の温度に冷却する離型時に、離型環31で光学基材11のコバ部11aを離型方向に押圧した状態で衝撃発生部材32からコバ部11aに衝撃力を与えることで金型1の成形面1aから紫外線硬化型樹脂15を確実に剥離させる離型動作を行う。

(もっと読む)

繊維補強材の製造方法と製造装置、巻取り装置およびセグメント

【課題】複数の補強用繊維シートが間隔を置いて埋設された繊維補強材を、その形状如何に関わらず、効率的かつ安価に製造することのできる繊維補強材の製造方法とこれに使用される製造装置、この製造装置で使用される巻取り装置と、この製造方法で製造されるセグメントを提供する。

【解決手段】繊維補強材の製造方法は、係止部材31,…周りに補強用繊維Sを巻き回しながらロール材R1を形成し、別途の係止部材32,…、33,…周りに補強用繊維Sを巻き回しながらロール材R1の周囲に間隔を置いて別途のロール材R2、さらに、ロール材R3を形成する第1の工程と、ロール材R1,R2,R3からなるユニットが載置された成形型200内に固化液Kを充填し、固化液Kが硬化して繊維補強材W1,W2を成形する第2の工程と、からなる製造方法である。

(もっと読む)

複合型光学素子の成形装置および複合型光学素子の成形方法

【課題】樹脂部分の寸法のばらつきを生じることなく、低コストにて、光学基材と樹脂からなる複合型光学素子を得る。

【解決手段】金型9と対向する位置に位置決めされたガラス基材11の近傍の供給位置P0で当該ガラス基材11にエネルギー硬化型樹脂12を吐出供給し、退避位置P2に移動する吐出機構部22を備えた成形装置1において、供給位置P0と退避位置P2の間の樹脂回収位置P1に、吸引チューブ28を備えた樹脂吸引機構27を設け、供給位置P0におけるガラス基材11へのエネルギー硬化型樹脂12の供給に先立って、樹脂回収位置P1において、吐出機構部22のニードル24の吐出端部24aの残留樹脂12bを吸引チューブ28によって吸引除去し、吐出機構部22からガラス基材11に供給されるエネルギー硬化型樹脂12の量を所定の設定値に安定させる。

(もっと読む)

樹脂注入成形の事前検査方法、およびそれを用いた樹脂注入成形の準備方法

【課題】繊維基材を型内に配置して樹脂を注入、繊維基材に樹脂を含浸させ、繊維強化プラスチックを成形する樹脂注入成形により高品質な繊維強化プラスチックを安定生産するにあたり、成形の成否を成形前に確認する、事前検査方法を提供する。

【解決手段】樹脂注入成形における事前検査方法は、注入孔6または排出孔7の一方から外界から気体を流入させ、もう一方から外界に気体を流出させ、前記注入孔6または前記排出孔7に配した流量計1で通気量を測定し、前記通気量を予め設定した基準範囲と比較し、前期通気量が前記基準範囲に収まるか外れるかによって、所望の繊維強化プラスチックを成形可能かどうか判別するものである。

(もっと読む)

浴室用洗い場床の製造方法及び浴室用洗い場床

【課題】空気溜まりの形成を抑制しつつクッション性を有する層を形成可能な浴室用洗い場床の製造方法及び浴室用洗い場床を提供する。

【解決手段】凹部とこの凹部より外側であって且つ凹部の底面より高い位置に上面が設けられた縁部とを有する基材に対して、凹部を覆うように縁部の上面に可撓性を有する表面材を接着固定する(a)工程と、基材の裏面から凹部に至るまで貫通した注入孔から液状のエラストマー系樹脂を注入するとともに、基材の裏面から凹部に至るまで貫通した空気抜き孔を介して凹部と表面材との間に形成された空間内から押し出された空気を空間外に排気して、空間内をエラストマー系樹脂で充填する(b)工程と、空間内に充填された液状のエラストマー系樹脂を硬化させる(c)工程と、表面材の端部と基材との間の隙間を水密的にシールする(d)工程と、を有する。

(もっと読む)

モールドイン成形用係止部材の製造方法

【課題】成形型内の凹部に簡単かつ確実に保持でき、しかも成形型凹部の巾方向の間隙の封止に優れ、樹脂組成物の係合素子側への流入を確実に阻止することができるモールドイン成形用係止部材の製造方法を提供する。

【解決手段】熱可塑性樹脂をノズルから溶融押出して、基板長さ方向に連続した列条を基板表面に有し、さらに同表面の幅方向両端部に基板長さ方向に連続し三角形または円弧状の断面形状を有するシール用突起(4)を有するテープを形成し、該列条に小間隔で切れ目を入れ、次いでテープを長さ方向に延伸し、かつフェライト含有層をテープ面に塗付することにより、基板(1)の表面に多数の係合素子(2)と基板表面の幅方向両端部に長さ方向に連続した三角形または円弧状の断面形状を有するシール用突部(4)を有し、かつ基板の少なくとも1面にフェライト含有層を有するモールドイン成形用係止部材の製造方法。

(もっと読む)

ゴムローラの成形金型、製造装置及びその製造方法

【課題】成形金型内に液状ゴム材料を注入し、硬化・成形するための、振れ精度が良くランナー部の廃棄材料が少ないゴムローラの成形金型、製造装置及び製造方法を提供する。

【解決手段】円筒状内面を有するパイプ金型本体と、該パイプ金型本体の両端に嵌合されて軸体を該パイプ金型本体の中心軸と同心となるように保持するゴム材料の注入側及び非注入側の駒と、から少なくとも構成されるゴムローラの成形金型であって、該非注入側の駒は、該軸体の両端角部をセンタリングしつつ軸方向に押圧支持するスライド機構を有し、及び、該非注入側の駒の端面には、外部より該スライド機構を押圧する手段を導入するための穴が設けられていることを特徴とするゴムローラの成形装置。

(もっと読む)

141 - 160 / 461

[ Back to top ]