Fターム[4F204EF46]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (3,655) | 供給の調整 (445)

Fターム[4F204EF46]の下位に属するFターム

Fターム[4F204EF46]に分類される特許

21 - 40 / 61

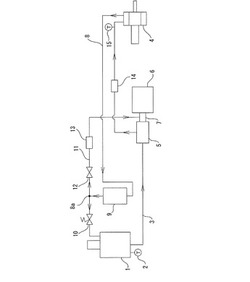

ポリウレタン発泡原液成分供給装置

【課題】高圧ポンプによりポリウレタン発泡原液成分を原液タンクからミキシングヘッドへ定量供給する際、高圧ポンプの駆動軸を回転駆動するためのマグネットカップリングを確実に冷却することができる発泡原液成分供給装置を提供する。

【解決手段】発泡原液成分を貯留する原液タンク1と、原液タンク1から発泡原液成分をミキシングヘッド4へ供給する供給経路3に設けられた高圧ポンプ5と、モーター6の動力を高圧ポンプ5に伝達するマグネットカップリング7と、ミキシングヘッド4から発泡原液成分を原液タンク1へ送給して循環させる循環経路8に設けられる熱交換器9とを備える発泡原液成分供給装置であって、熱交換器9の下流側の分岐点8aにおいて、発泡原液成分を循環経路8と分岐経路11に分岐させる分岐手段をさらに備え、分岐経路11を流れる発泡原液成分をマグネットカップリング7内部に供給して冷却する。

(もっと読む)

積層樹脂成形体とその製造方法及びその装置

【課題】表皮層と樹脂発泡体とが積層された積層樹脂成形体の硬度を、部位に応じて相違させる。

【解決手段】成形装置10を構成する下型12、第1横型14、第2横型16及び上型18によって、キャビティ20が形成される。そして、第1横型14に対し、キャビティ20の延在方向に沿って原材料28が流動するように注入機22が設置される一方、第2横型16に送気管30が設けられる。注入機22から原材料28が射出される際、送気管30を介してキャビティ20に圧縮エア等のガスが導入され、このガスにより原材料28が注入機22側に押圧される。すなわち、原材料28(樹脂発泡体42)における第2横型16に近接する部位では流動が遅延され、このために第1横型14に近接する部位に比して気泡40が大きく成長する。

(もっと読む)

積層樹脂成形体の製造方法

【課題】表皮層と樹脂発泡体とが積層された積層樹脂成形体を効率よく且つ歩留まりよく製造する。

【解決手段】成形装置10を構成する下型12、第1横型14、第2横型16及び上型18によって、キャビティ20が形成される。このキャビティ20は、水平方向に延在する水平部24と、該水平部24から略垂直に立ち上がった第1鉛直部26及び第2鉛直部28とを有し、第1鉛直部26の鉛直方向寸法は、第2鉛直部28に比して大きく設定されている。上型18には、水平部24の略中央部に対応する部位に注入機32が設置される一方、第2鉛直部28に対応する部位に送気管40が設けられる。注入機32から原材料38が射出される際、送気管40を介して第2鉛直部28に圧縮エア等のガスが導入され、このガスにより原材料38が第1鉛直部26側に押圧される。

(もっと読む)

繊維強化プラスチックパネルの製造方法および製造装置

【課題】繊維補強基材の積層体に樹脂材料を含浸させる際、含浸状況を確実に把握できるようにした繊維強化プラスチックパネルの製造方法および製造装置を提供する。

【解決手段】 繊維補強基材の積層体4を覆ったバキュームバッグ7の内側に樹脂材料Wを供給パイプ6を通じて供給する前に、積層体4の層間に電気容量センサ10a、10bとなる2本の導線を、互いが通電しない状態で間隔をあけて配置しておき、モールド1上でバキュームバッグ7の内側の空気を吸引しつつ、バキュームバッグ7の内側に樹脂材料Wを供給して積層体4に樹脂材料Wを含浸させる際に、電気容量センサ10a、10bとなる2本の導線間の電気容量を測定し、この測定した電気容量値に基づいて、含浸状況を判断する。

(もっと読む)

人工錆石の製造方法及びそれによる盆栽用錆石

【課題】人工錆石について、簡易な手順で天然錆石の質感・風合いを忠実に再現できるようにする。

【解決手段】粒状石と液状合成樹脂とを所定割合で混合して作成したペースト状の成型用組成物23,33を、モデル錆石の表面を型取りしてなる型枠内2,3に投入または塗って固化させ、脱型することにより成型体10とした後、成型体10表面に石錆状の色彩を付与する人工錆石の製造方法において、成型用組成物23,33を型枠2,3に投入または塗る前に、型枠2,3内面に酸化または水酸化により錆を生じる金属粉を散布しておき、成型作業により石肌状に形成される成型体10表面に金属粉の粒体を少なくとも一部が埋没した状態で固定させ、脱型後に金属粉を酸化または水酸化させて錆を生じさせる、ことを特徴とするものとした。

(もっと読む)

ガラス繊維強化硬質ポリウレタンフォームの製造方法及びガラス繊維強化硬質ポリウレタンフォームの製造装置

【課題】フォーム中のガラス繊維の均一性に優れ、内部でのエアボイドが発生が抑制されたガラス繊維強化硬質ポリウレタンフォームの製造方法並びに該製造方法に適したガラス繊維強化硬質ポリウレタンフォームの製造装置を提供することを目的とする。

【解決手段】下面材11Lを供給する下面材供給工程、ガラス繊維マット6を下面材上に供給するガラス繊維マット供給工程、下面材11L上に発泡原液組成物5を供給する原液供給工程、発泡原液組成物5上に上面材11Uを供給する上面材供給工程、発泡原液組成物5のガラス繊維マット層への含浸をチェックする含浸確認工程、及び発泡原液組成物を発泡・硬化させてガラス繊維強化硬質ポリウレタンフォームBとする発泡工程を有するガラス繊維強化硬質ポリウレタンフォームの製造方法とする。

(もっと読む)

プラスチックレンズの製造方法及び成形用モールドの封止装置

【課題】成形モールドを用いて成形されるプラスチックレンズのレンズカケ(欠け)の発生を抑制したプラスチックレンズの製造方法、および塗布領域に塗布された封止剤が剥れることなく注入孔を封止することができる成形用モールドの封止装置を提供する。

【解決手段】2つの成形型と、2つの成形型の周縁に巻かれた粘着テープとで囲まれた成形用モールドのキャビティ内に、粘着テープに形成された注入孔から原料組成物を充填する注入工程と、注入孔を封止剤で封止する封止工程と、原料組成物を重合硬化させる重合工程とを備え、封止剤の粘度が1600〜32000mPa・sである。また、封止装置10は、塗布領域に封止剤を吐出するとともに塗布するノズル32と、ノズル32に取り付けられたヒーター34を備え、ヒーター34により35〜70℃の温度に加熱された封止剤を、ノズル32の略長方形の吐出口から吐出しながら移動して塗布し、注入孔を封止する。

(もっと読む)

ポリウレタン発泡成形型

【課題】本発明は、従来技術の問題点を解消して、発泡成形型の下型底面に注入されたポリウレタン原料が、発泡反応によりその粘度を高める前に、下型底面に立設された壁面が交差して形成される隅部に到達できるポリウレタン発泡体成形用の発泡成形型を提供することにある。

【解決手段】ポリウレタン発泡体を成形する発泡成形型の下型30において、下型30の中央底面33に注入されたポリウレタン原料が流れ広がる際に、隅部へ向かって流れる原料の中央部の流れがその外側の原料の流れよりも速くなるようにした流速調整部を設けた。一実施形態としての流速調整部は、下型30に立設された壁面221と壁面222とが交差する交差部および中央底面33で形成される隅部に向かって、中央底面33に平面視ハ字状に配置される突条部50である。

(もっと読む)

反応成形品の製造方法

【課題】傾斜した特性の分布をもつ反応成形品を製造する。

【解決手段】複数種の液状原料をキャビティ内で反応させて固化する成形方法において、少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、反応成形時にキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させる。

(もっと読む)

ブレンド屈折率を有する多層多焦点レンズ

本発明は、多焦点メガネレンズに関する。この多焦点メガネレンズは、改善された表面的外観と、光学的特性と、広い視野を提供する二焦点および三焦点レンズを含んでいる。この多焦点メガネレンズは、連続した曲率(湾曲)で軸方向に積層され、結合された複数のレンズ部を含んでいる。この多焦点メガネレンズ部の少なくとも1つは、レンズの経線に対して横方向に延在する屈折率ブレンド領域を有する屈折率変化を有している。そのブレンドは、全体的に一定な屈折率の隣接する部分の結合領域の視覚化と、分割された多焦点レンズの急激な倍率(拡大)シフトと、典型的な画像ジャンプを解決する。全体的に一定な屈折率の領域は、レンズの個々の視力部の屈折力を提供する。レンズの他の層は、一定または似たような屈折率変化を含んでいる。 (もっと読む)

柄人造大理石の製造方法

【課題】多様な規格と色相の柄を表現させることが可能な柄人造大理石の製造方法を提供する。

【解決手段】位置固定されたメーンノズル2が、設定速度で移動するフィルム3上に単色又は混色のアクリル系人造大理石メーンスラリーS1を適正厚さに流出させる段階と;前記フィルムの移動方向の上部に間歇的に昇降するように取り付けられた柄スラリーノズル6が、区間移動したフィルムの上部に塗布されたメーンスラリーの底面まで下降した後、前記メーンスラリーと対比可能な有色の柄スラリーS2を所望形状にメーンスラリーに注入しながら上昇する段階と;前記メーンスラリーに柄スラリーを所望形状に注入して設計厚さになった柄人造大理石スラリーSを硬化させた後、所望規格に切断及びサンデイングして柄人造大理石を得る段階と;を含んでなる。

(もっと読む)

成形方法及び成形品

【課題】流れ模様の模様層を容易に形成することができ、良好な流れ模様を安定して表出させることができるようにすること。

【解決手段】成形品10は、ベース層15と、このベース層15に積層されて流れ模様を表出する模様層16とを備えている。成形品10の成形は、先ず、材料温度25℃の条件下で粘度が100〜5000万mPa・sとなる材料に、着色材料を混練して模様層用成形材料を作製する。次いで、模様層用成形材料をシート状に延伸形成して型20の成形面21Aにセットした後、ベース層用成形材料を流し込む。その後、前記模様層用成形材料及びベース層用成形材料を略同時に硬化した後、脱型する。

(もっと読む)

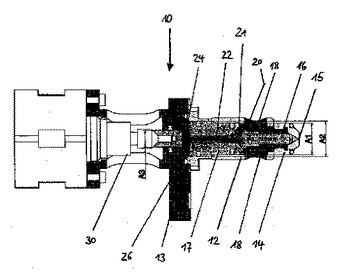

圧力負荷軽減手段を備えたコンポーネント供給ノズル

本発明は反応噴射装置の反応混合ヘッドと共に用いるためのコンポーネント供給ノズルであって、コンポーネント入口(18)とノズル状に構成されたコンポーネント出口(15)とを有するケーシング(12,13)と、該ケーシング(12,13)内で駆動装置(30)により少なくとも2つの位置の間で移動可能に受容された閉鎖体(16,17)とを有し、第1の位置にてコンポーネント出口(15)が閉鎖体(16,17)によって閉鎖されかつ第2の位置にてコンポーネント出口(15)が開放され、コンポーネント入口(18)とコンポーネント出口(15)との間に流動結合が形成される形式のものに関する。調節運動に際して反応力を克服するためには、少なくとも1つの第1の形式の面(A1,A3)と第2の形式の面(A2)とを有する閉鎖及び絞り機構(16,17)が設けられ、第1の形式の面(A1,A3)と第2の形式の面(A2)とがコンポーネント圧が作用した場合に反対方向の力を発生させ、第1の形式の面(A1,A3)と第2の形式の面(A3)の大きさが、反対方向の力がほぼ相殺されるように選択されている。  (もっと読む)

(もっと読む)

弾性ロールとその製造方法、電子写真プロセスカートリッジおよび画像形成装置

【課題】型成形して弾性ロールを製造する際、型内の圧力上昇と材料モレを防ぐ。形状精度の高い弾性ロール、優れた画像を形成できる電子写真プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】軸芯体と弾性層とを有する弾性ロールの製造方法において、円筒状型と軸芯体の両端を支持し材料流通口を持つ二つのコマとを有する型を用い、軸芯体の両端を両コマで支持して軸芯体を型内に配し、注入ノズルを一方のコマに接触させ弾性層形成用材料をTi秒の間型内に注入し、注入終了後Th秒の間ノズルをコマに接触させたままとした後にノズルをコマから離し、注入された材料を硬化させ、硬化後の弾性層形成用材料を軸芯体とともに成形型から取り出し、0.2Ti≦Th≦0.6Tiとする。この方法で製造された現像剤担持ロール用の弾性ロール。このロールを有する電子写真プロセスカートリッジ及び画像形成装置。

(もっと読む)

発泡製品の製造方法

【課題】部分的に物性が異なる発泡製品の製造が容易で、発泡製品の意匠側表面に深い溝を生じないようにでき、さらには深い溝による強度低下を生じ難くできるようにする。

【解決手段】下面が開口した箱状の仕切り部材20をキャビティの底面13に載置してキャビティの底面を仕切り部材の外側と内側とに区画し、仕切り部材の側面21の外側には第1発泡原料P1を注入し、一方、仕切り部材の内側には第1発泡原料とは物性の異なる発泡体となる第2発泡原料P2を注入して第1及び第2発泡原料を発泡させ、その際第2発泡原料の発泡による体積増で仕切り部材の上面23を押し上げて仕切り部材を上昇させ、第1発泡原料から発泡形成される第1発泡体31と第2発泡原料から発泡形成される第2発泡体32を、仕切り部材の側面21の下端とキャビティの底面13間を介して接合させる。

(もっと読む)

サンドイッチ積層板の製造方法

【課題】樹脂トランスファー成形法を用いたサンドイッチ積層板の製造方法において、繊維強化材に対する樹脂の含浸性を良くし、ボイドの少ないサンドイッチ積層板を製造する方法を提供すること。

【解決手段】繊維強化材、発泡コア、繊維強化材の順に積層されたサンドイッチ積層板の製造方法において、発泡コアとして、その両面に樹脂注入路と樹脂排出路を交互に且つ互いに実質的に平行に設けたものを用い、熱硬化性樹脂を、樹脂注入路から注入し樹脂排出路から排出することにより、繊維強化材に含浸せしめることを特徴とする方法。

(もっと読む)

複合材料の成形方法

【課題】大型・肉厚の高強度・高靭性複合材料の成形を行うに際して、樹脂含浸を容易にし、かつ樹脂の無駄を省いて高繊維含有率を確保することができる繊維強化複合材料の成形方法を提供する。

【解決手段】強化繊維基材を積層したプリフォームを基台上に配置し、バッグフィルムで覆い、バッグフィルム内部を吸引して減圧後、該バッグフィルム内部に液状樹脂を注入し、硬化させる複合材料の成形法において、目的とする成形体の体積より5〜55%体積の大きいプリフォームを用い該バッグフィルム内部を吸引、減圧後、該プリフォームの空隙体積の45%〜95%の樹脂を注入する第1の工程と、該バッグフィルム内部の体積を目的とする成形体の体積まで減少させる第2の工程と、樹脂の硬化をおこなう第3の工程を有する複合材料の成形方法。

(もっと読む)

真空注型装置

【課題】 注型材の種類に対応して脱泡、攪拌、注入を連続的に行うことのできる真空注型装置を提供する。

【解決手段】 減圧室1の内部は所定の圧力まで減圧され、揺振動テーブル7の上に注型用型6が載置可能で、注型用型6に樹脂等を流し込んで硬化、成型するようになっている。傾斜体30と昇降部33とを有する支持装置3に注型材カップ2が支持され、左右方向に傾斜可能であり、また連続的に左右方向に搖動可能であり、振り子運動をする。昇降部33は傾斜体30に移動可能に装着され、昇降する。昇降部33の移動と傾斜体30の傾斜により支持装置3に支持された注型材カップ2は減圧室1の奥行き方向を除いて任意の位置に移動可能である。注型材カップ2内の剤は撹拌プロペラ4により攪拌される。また硬化剤カップ5が傾動して硬化剤を注型材カップ2内に注入できる。撹拌プロペラ4の回転と、注型材カップ2の上下動及び振り子運動により効果的な脱泡と攪拌が行える。

(もっと読む)

ディスペンサおよび樹脂モールド装置

【課題】シリンダブロックを備えたディスペンサにおいて、プランジャ等と駆動部との脱着操作を容易にし、部品の洗浄等のメンテナンスを容易にするディスペンサおよびこれを用いた樹脂モールド装置を提供する。

【解決手段】シリンダブロック10に設けられた供給バルブ14および吐出バルブ16と、プランジャ12、供給バルブ14、および吐出バルブ16を進退駆動する駆動部120、140、160とを備えたディスペンサにおいて、前記プランジャ、前記供給バルブ、および前記吐出バルブの前記駆動部に連結される側の連結基部12b、14b、16bと前記各々の駆動部120、140、160の連結端とが、プランジャ、供給バルブ、および吐出バルブの進退動方向には抜け止めされ、進退動方向とは直交する方向には抜き差し可能に嵌合していることを特徴とする。

(もっと読む)

多層弾性ロールの製造方法

【課題】各種物性が異なる、もしくは接着性の乏しい材料同士を積層させる場合においても、工程数を増加させること無く、さらには、層間の接着力をも増加させた状態の多層弾性ロールを得ることが可能な多層弾性ロールの製造方法を提供する。

【解決手段】金属製の軸芯体の外周に、軸芯体側層と表層からなる2層の弾性層を形成することによる多層弾性ロールの製造方法において、該軸芯体を金属製の円筒型内に配しその両端を材料注入口のついたコマにより支持する工程、次いで該両端の材料注入口のどちらか一方から、第一の弾性層用材料と第二の弾性層用材料からなる2種類の材料を該型内に注入する工程、次いでこれを熱硬化させる工程を有し、かつ該注入工程が、該第一の弾性層用材料を該型内に注入した後第二の弾性層用材料を該型内に注入する工程であることを特徴とする多層弾性ロールの製造方法である。

(もっと読む)

21 - 40 / 61

[ Back to top ]