Fターム[4F204FB11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (3,532) | 予め形成された挿入物等との一体化成形 (1,005)

Fターム[4F204FB11]の下位に属するFターム

インサート成形 (181)

表面材との一体化 (138)

封入成形 (90)

絵付け、ラベリング (16)

複数の挿入物等の一体化 (163)

Fターム[4F204FB11]に分類される特許

401 - 417 / 417

ニップ型加工における加工物上のポイントサイトへの圧縮荷重をシミュレーションするためのプレス

固定された主本体と、主本体に対して相対的に移動するように主本体に関連付けられた往復台と、固定された主本体に連結され及び加工物に係合するように適合された第一のプレートと、往復台と共に移動するように往復台に連結された第二のプレートとを備えるシミュレーションプレスが提供される。第二のプレートも、加工物に係合するように適合されている。1つ以上のモータ装置が、主本体に対して相対的な移動を往復台にもたらすために、固定された主本体と往復台に連結されている。1つ以上のフィードバックセンサーからのフィードバックに応じてモータ装置の作動を制御するために、駆動制御器がモータ装置に接続されていて、第一及び第二のプレートが加工物上の少なくとも1つのポイントサイトに係合するように、第二のプレートを第一のプレートに対して相対的に移動させて、ニップ型加工における加工物上のポイントサイトへの圧縮荷重をシミュレーションするようになっている。  (もっと読む)

(もっと読む)

鏡面仕上げを有する複合材シート

ポリマー鏡を生成するための方法であって、この方法は、ポリマー基材を連続的に製造する工程、反射層を適用する工程を包含し、この反射層は、反射するフィルムもしくは複数層のフィルムにするために、その表面が金属被覆されたポリマーであり得、ここで、層の組み合わされた屈折率が鏡表面の性質を与える。下方に存在する基材への接着を促進するために、任意の被膜が反射層の表面に適用され得る。層を融合して銀鏡の特徴、高反射鏡の特徴、もしくは有色の鏡の特徴を有する反射表面を有する、堅い最終物品にするために、カレンダーロールアセンブリーを用いた熱積層によって、複合材が形成される。 (もっと読む)

型

【課題】熱可塑性プラスチック表面材料と構造材料との積層体を含む大型構成部品の製造を可能にし、装飾的表面品質の改良及び積層体の改良を含む方法及び成型品を提供する。

【解決手段】型は、表面材料を成形するための閉鎖的で空気非透過性の第一型面22と、型に対して位置する空気透過性ライナ24とを含む。ライナは、型内真空圧がライナに加えられた後、表面材料26が第二型面に接触し、型の形状に合致するよう構成されている。

(もっと読む)

FRP構造体

【課題】高剛性、軽量性を備えながら高いX線透過性を有するとともに、制振性に優れたFRP構造を提供し、X線機器用部材等に好適なFRP構造体を提供する。

【解決手段】次の構成要素[A]、[B]、[C]を含み、構成要素[B]の片側に厚みが5〜200μmの構成要素[C]、もう一方の側に構成要素[A]となる積層構成を有し、かつFRP構造体の中立面が[A]の内部にあることを特徴とするFRP構造体。

[A]熱可塑性樹脂発泡体層

[B]連続炭素繊維を強化繊維とするFRP層

[C]シート状樹脂層

(もっと読む)

樹脂モールド方法および樹脂モールド装置

【課題】 樹脂モールド部における樹脂の未充填やボイドを生じさせずに高品質の樹脂モールドを可能にし、製品の不良率を低減させる。

【解決手段】 樹脂モールド金型20を用いて封止用の樹脂70とともに被成形品60をクランプし、被成形品60を圧縮成形する樹脂モールド方法において、キャビティに樹脂を充填する充填工程においては、被成形品60と前記樹脂70を支持する上治具36および下治具38と、前記上治具36に対向して配置された上型32または前記下治具38に対向して配置された下型34とを離間させ、前記充填工程の後、前記キャビティに充填された樹脂を圧縮して成形する圧縮成形工程においては、前記上治具36と上型32とを当接させ、前記下治具38と下型34とを当接させて前記樹脂70を熱硬化させることにより樹脂モールドすることを特徴とする。

(もっと読む)

ゴム被覆コードの製造装置

【課題】ゴム材料の溶触粘度やコードの走行速度のいかんにかかわらず、被覆ゴムを、コードに常に確実に密着させることができ、しかも、被覆ゴムの厚さの変動を十分に防止することができ、ゴム材料の温度コントロール、バルクコントロール等の困難性を取り除いたゴム被覆コードの製造装置を提供する。

【解決手段】走行する複数本のスチールコード1に対する引揃え手段2を設け、引き揃えられたコード1を隔てて位置して、それらの引き揃えコード1の上面側および下面側のそれぞれにゴムシート15を密着させる一対の圧着ロール3を配設するとともに、これらの各圧着ロール3との協働下で、所定の厚みのゴムシート15を成形する各成形ロール5を配設し、一台のコールドチューバー6から送給されたゴム材料8を分岐流動させて、各圧着ロール3と成形ロール5との間へ直接的に供給するシーティングヘッド7を設けてなる。

(もっと読む)

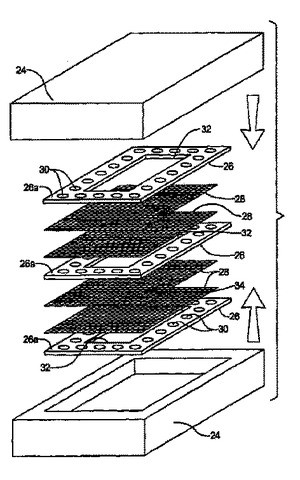

熱プレス用クッション材

【課題】 積層板を高い板厚精度で熱プレスすることができ、かつ、寸法安定性および耐久性にすぐれた熱プレス用クッション材を提供する。

【解決手段】 熱プレス用クッション材1は、ゴム層2と、高弾性率補強層3と、低弾性率補強層4とを含む板状の積層体からなる。ゴム層2は、高弾性率補強層3とその反対側に設けられた低弾性率補強層4とで挟まれており、積層体の全体が非空隙性である。

(もっと読む)

ホルダ付き光学部品の製造方法

【課題】 レンズなど光学部品に用いる素材を貫通孔を有する光学部品用ホルダの貫通孔内に挿入した状態で加熱し、2つの成形型間で加圧して変形させ、ホルダ内面に圧着させるとともに光学部品所定の光学面を形成するホルダ付き光学部品の製造方法において、レンズ用の素材などの光学部品用素材とレンズホルダなど光学部品用ホルダを同時に、かつ安定に成形型内に搬入し、正しく設置することのできる製造方法を提供する。

【解決手段】 光学部品用ホルダの貫通孔はその一部分を光学部品用素材が通過できないように予め狭めておき、光学部品用素材をこの貫通孔の狭められていない部分に挿入し、狭められた部分を上方にした状態で、光学部品用素材のみ、または光学部品用素材と光学部品用ホルダとを上方から真空吸着し、光学部品用ホルダと光学部品用素材とを同時に搬送し、成形面が上方になるように設置した第一の成形型上に光学部品用素材を載置する。

(もっと読む)

エチレン−α−オレフィン系共重合体の成形品、その成形品を得るための組成物及び成形品を用いた繊維−ゴム複合材料

【課題】 接合対象物に対する接着性を向上させることができると共に、強度の向上を図ることができるエチレン−α−オレフィン系共重合体の成形品、その成形品を得るための組成物及び成形品を用いた繊維−ゴム複合材料を提供する。

【解決手段】 エチレン−α−オレフィン系共重合体組成物の成形品は、水酸基変性エチレン−α−オレフィン系共重合体(A)、充填剤(B)及び架橋剤(C)を配合してなるエチレン−α−オレフィン系共重合体組成物を成形することにより得られる。水酸基変性エチレン−α−オレフィン系共重合体は、エチレン−α−オレフィン系共重合体をヒドロペルオキシ基を有する過酸化物を用いて水酸基変性されることにより製造される。このゴム成形品であるEPDMと繊維成形品とを密着させ、その状態で加熱、架橋することにより繊維−ゴム複合材料が得られる。

(もっと読む)

シール装置及びシール方法

【課題】型具上で物品をプロセス処理するための真空条件を型具の周囲に適用可能とするための、良好な、信頼できるシールを提供するシール装置及びシール方法を提供することである。

【解決手段】膨張性部材(I)を、この膨張性部材の、胴部(B)からの出口位置(E)の周囲でシールするための装置(10)及び方法が提供される。装置(10)は胴部(B)上の、前記膨張性部材の、胴部(B)からの出口位置(E)の周囲で膨張性部材をシールするための位置に位置付けられる。

(もっと読む)

加硫フッ素ゴム接着用積層体、およびこれを用いた加硫フッ素ゴムの接着方法

【課題】 加硫フッ素ゴム同士を接着する際において、接着部位においても、その特性を損なうことのない加硫フッ素ゴム接着用積層体とそれらを用いた加硫フッ素ゴムの接着方法を提供する。

【解決手段】 生地層2とゴム層3とからなるライナー4のゴム層2側の表面に未加硫フッ素ゴム層5を積層して加硫フッ素ゴム接着用積層体1とする。

また、接着を所望する加硫フッ素ゴム同士を接着するに際し、一方の加硫フッ素ゴム面上に、上記の積層体1を、未加硫フッ素ゴム層5面を接触させて仮止めした後、ライナー4を剥離し、残った未加硫フッ素ゴム層5上に、他方の加硫フッ素ゴムを接触させ、これらを加圧・加熱して加硫接着する。

(もっと読む)

高剛性超高分子量ポリエチレン成形物の製造方法

【課題】高い剛性を必要とする使用目的にも対応できる超高分子量ポリエチレン成形物の製造方法。

【解決手段】(イ)第1の超高分子量ポリエチレン成形物部材の一部に成形物の使用目的上必要な剛性を有するとともに表面が鏡面を呈する金属材の一部が嵌入する金属材嵌入用溝部を成形する工程(ロ)第2の超高分子量ポリエチレン成形物部材に、該金属材の残りの部分が嵌入する金属材嵌入用溝部を成形する工程(ハ)該金属材を該金属材嵌入用溝部に嵌入させることにより該金属材を該第1および該第2の部材の間に挟持する工程(ニ)該金属材を挟持した状態の該第1および該第2の部材を成形金型に入れて所定の温度および圧力で加熱加圧することにより該第1および該第2の超高分子量ポリエチレン成形物部材を相互に融着させ超高分子量ポリエチレン成形物を成形する工程(ホ)該成形物の温度が常温まで降下した後該成形物を成形金型から取出す工程。

(もっと読む)

コードのゴム被覆方法およびそれに用いるゴム被覆装置

【課題】コードに対する被覆ゴムの厚みを常に一定とし、併せて、ゴム被覆作業の中断、再開等への簡易にして迅速な対応を可能とする。

【解決手段】作業ステーションに位置決め停止される移動成型ドラムのそれぞれに、コードにゴム被覆を施してなるゴム被覆コードを直結状態で供給するに当り、前記作業ステーションで、並列姿勢に引き揃えた複数本のコード1の上面側および下面側のそれぞれにコールドゴムシート7を送給するとともに、それらのコールドゴムシート7を圧着ロール4によってコードに密着させてゴム被覆コード8を構成する。

(もっと読む)

防護面あるいは防護盾用透明樹脂積層体の製造方法

【課題】

アクリル樹脂板とポリカーボネート樹脂板との平板状積層体を湾曲形状に成形して得られる防護面あるいは防護盾用の透明樹脂積層体において、この成形の際に、発泡がなく透視性に優れた樹脂積層体の製造方法を提供する。

【解決手段】

アクリル樹脂板とポリカーボネート樹脂板とを接着層を介して積層一体化して得られた積層体を湾曲形状に成形し、該成形品をオートクレ−ブにより加熱加圧する。

(もっと読む)

繊維強化樹脂製中空成形体の製造方法

【課題】 本発明はこのような外観上の欠点が生ずることなく繊維強化樹脂製中空成形体を製造することができる方法を提供する。

【解決手段】 強化繊維に熱硬化性樹脂を含浸させてなるプリプレグであって、前記熱硬化性樹脂を硬化深度5〜10%に予備硬化させたプリプレグの複数枚を可撓性中空芯材の周囲に積層状態で巻きつけ、冷却してプリフォームを形成後、このプリフォームを加温して軟化させた状態で金型内に入れ、前記芯材に空気を圧入しながら加熱して前記プリプレグを硬化させ、最後に芯材を取り除く。

(もっと読む)

樹脂が注入された透明な外皮パネルおよびその製造方法

複数の金属板(26)を有し、移動プラットフォームにおいて用いられる透明な外皮パネルを提供する。繊維強化樹脂(36)は複数の金属板(26)を少なくとも部分的に囲む。繊維強化樹脂(36)は透明である。複数の金属板(26)の各々の内部に切欠き(32)が形成され、製造プロセス中に透明樹脂(36)が充填される。この切欠き(32)は透明な外皮パネル(10)における窓(16)に対応する。こうして、透明な外皮パネルにより、従来より航空機に採用され、このために航空機上で用いられる窓の大きさを制限してきた嵩高くて重いフレーム構造の必要性がなくなる。したがって、この発明は、このような窓に伴う重量またはコストの増大を引起すことなく、より大きな窓を航空機に組込むことを可能にする。  (もっと読む)

(もっと読む)

成型品の製造方法

【課題】

【解決手段】非金属繊維をエポキシ樹脂に含浸して、当該繊維が1枚のシートをなすよう整列させるステップと;前記シートから複数のプレプレグを切り出すステップと;前記プレプレグを、圧縮成型の型枠内に堆積するよう積層するステップと(好ましくは、プレプレグは、繊維が縦方向及び/又は横方向のプレプレグを交互に繊維が交差するよう配置される);高温下で圧縮成型するステップと;圧縮枠から成型品を取り出すステップとを具える成型品の製造方法である。この製造方法により成型された成型品が提供される。好ましくは、この成型品はJ型パイロン(11)とソールプレート(23)を具える義足である。

(もっと読む)

401 - 417 / 417

[ Back to top ]