Fターム[4F204FB11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (3,532) | 予め形成された挿入物等との一体化成形 (1,005)

Fターム[4F204FB11]の下位に属するFターム

インサート成形 (181)

表面材との一体化 (138)

封入成形 (90)

絵付け、ラベリング (16)

複数の挿入物等の一体化 (163)

Fターム[4F204FB11]に分類される特許

201 - 220 / 417

半導体チップの樹脂封止成形方法及び金型

【課題】 半導体チップの圧縮成形用金型1(上型2、下型3)において、金型面(キャビティ7の面を含む)に短尺状(短冊状)の離型フィルム9を被覆させるときに、下型3の型面上に離型フィルム9が重なった状態になることを効率良く防止する。

【解決手段】

まず、下型3の型面に短尺状の離型フィルム9を供給セットすることにより、離型フィルム9を、金型キャビティ7に設けた吸着孔と下型面に設けた吸着孔10とで、金型キャビティ7面と下型3の型面とにこれらの形状に沿って被覆させ、次に、吸着孔10の外周囲に設けた吸引孔12の型面開口部から空気を強制的に吸引排出することにより、吸引孔12の内部に離型フィルム9の端部9a(辺9bを含む)を引き込んで収容する。

(もっと読む)

自動車用内装部品の製造方法並びに積層構造体の成形金型

【課題】発泡樹脂基材と、その裏面側に一体化される樹脂リブとを備えた積層構造体を全体、あるいは一部に採用した自動車用内装部品の製造方法において、製品周縁の反り変形、波打ち変形等の成形不良を解消して、外観意匠性を高める。

【解決手段】ドアトリム10は、ドアトリムアッパー(積層構造体)20とドアトリムロア(樹脂単体品)30とから構成されている。ドアトリムアッパー20は、軽量でかつ保形性を有する発泡樹脂基材21と、その裏面に一体化される所定パターン形状の樹脂リブ22との積層構造体から構成され、成形上下型41,42の型締めにより、発泡樹脂基材21をキャビティ形状に沿って成形する際、キャビティ外周スペース427に冷却用エアを吹き付けるエアホース44、あるいは冷却用ブロック45を配設しておき、キャビティ内外において発泡樹脂シートSに温度差が生じるのを回避する。

(もっと読む)

口金付樹脂管及びその製造方法

【課題】口金付樹脂管の口金と樹脂管との接合部における気密性の維持を課題とする。

【解決手段】本発明は、口金1と、一端部を口金に接合した樹脂管2とを有する口金付樹脂管であって、一端部2aの外周面が、口金内に配置され口金の内周面に被着接合している口金付樹脂管である。また、本口金付樹脂管を製造する本発明の製造方法であって、口金より熱膨張率が大きい棒材を用い、樹脂管を構成する樹脂管構成材を棒材に巻き付けて筒状にして、樹脂管構成材の筒状にされた一端部を口金内に、当該一端部内に棒材を、これら3者を略同軸にして配置した上で加熱する加熱工程を備え、本加熱工程により、樹脂管構成材を溶融させつつ、口金と棒材の熱膨張率差により前記一端部に口金からの外圧及び棒材からの内圧を生じさせて前記一端部の外周面を口金の内周面に圧着保持して前記一端部の外周面を口金の内周面に融着させ、樹脂管を成形する製造方法である。

(もっと読む)

半導電性ゴム製品の製造方法

【課題】半導電性ゴム製品を成形する際、製造ライン中の未加硫ゴム混練物を採取して、その体積抵抗率が最終製品と良好な対応関係にある体積抵抗率調整用シートを作成する。このシートの体積抵抗率の測定値から、効率よく所望の体積抵抗率を有する半導電性ゴム製品を製造することができる半導電性ゴム製品の製造方法を提供する。

【解決手段】ゴム成分とカーボンブラックとを混練し、未加硫ゴム混練物を成形する半導電性ゴム製品の製造方法であって、未加硫ゴム混練物を採取する。該未加硫ゴム混練物を、体積抵抗率調整用シートの成形型のキャビティー4に対して、縦辺A、横辺B、厚さCがそれぞれ特定の比率であり、特定の体積比のシートに形成し、該シートを前記体積抵抗率調整用シートの成形型で成形する。得られる体積抵抗率調整用シートの体積抵抗率を測定し、この測定値により半導電性ゴム製品の製造条件を調整して体積抵抗率の調整を行う。

(もっと読む)

繊維強化樹脂構造体の製造方法

【課題】繊維強化樹脂構造体30を製造するに際して、強化繊維糸3の配向方向を容易にかつ自在に制御できるようにする。

【解決手段】樹脂を含浸した長尺状の強化繊維糸3を間隔をおいて配置した2本の支持軸1,2間に所定の幅に亘って巻き付けて繊維巻き付け体10とし、それに捻りを与えて繊維に配向を与える。捻りを与えた繊維巻き付け体10aの横幅を調整して配向角度を適宜調整した後、所定の型を用いて賦形し、加熱成形して所望の繊維強化樹脂構造体とする。

(もっと読む)

シールのような物品を得るための装置および方法、並びに容器のシール

合成樹脂から物品(11;111;211;311)を成形するための装置は、前記物品(11;111;211;311)の縁部領域(14)を成形するための、その内側領域(19)の周りに延びる凹所(22)を有した成形手段(16)と、ピストン装置(35;135)と協働して前記凹所(22)に前記合成樹脂を供給する、前記凹所(22)に連続する位置で前記内側領域(19)につながっている管路(34)とを備える。  (もっと読む)

(もっと読む)

樹脂製便器の製造方法

【課題】リム部、ボール部、およびスカート部を独立した樹脂製部材として備えた樹脂製便器において、これらの樹脂製部材の接合面における外側端部に意匠性などの機能性を付与することができる樹脂製便器の製造方法を提供する。

【解決手段】リム部2とボール部3との接合面8、および/またはリム部2とスカート部4との接合面9の外側端部に沿って設けられた樹脂注入用溝部10を含む領域を加熱する工程と、加熱された樹脂注入用溝部10に樹脂11を注入する工程と、樹脂注入用溝部10に注入された樹脂11を押圧することにより、注入された樹脂11を樹脂注入用溝部10内に充填し冷却する工程とを含むことを特徴としている。

(もっと読む)

光学部品及びその製造方法

【課題】枠体と一体に形成された光学素子が割れにくい光学部品及びその製造方法を提供する。

【解決手段】枠体14はその内周面18を光学素子19の光軸を含む平面に沿った断面で見たとき丸みを有する曲線を描くように形成されている。この枠体14と光学素子19を一体成形後の接合状態は枠体14の断面に丸みのある内周18が光学素子19の外周にやや入り込む程度の状態、換言すれば枠体14の断面に丸みのある内周を光学素子19の外周が浅く咥え込んだ状態となり、光学素子19の外周が上下二つに分けられて薄くなることがなく、また応力が集中することが無いので、光学素子19が割れにくい光学部品とすることができる。

(もっと読む)

非球面レンズの製造方法および該製造方法により得られる非球面レンズ

【課題】熱可塑性樹脂フィルムとガラス製基板とを熱圧着することによって、複屈折が小さく、面精度が高い非球面レンズを製造する方法および該非球面レンズを提供する。

【解決手段】熱可塑性樹脂フィルム1をガラス製基板の一方の面に配置して、該ガラス製基板2表面に配置された熱可塑性樹脂フィルムに非球面レンズ部に対応した形状の凹部を有する金型を熱時当接することにより、該熱可塑性樹脂フィルムをレンズ型に成形するとともに、該熱可塑性樹脂フィルムをガラス製基板表面3に熱圧着して一体化することを特徴とする非球面レンズの製造方法。

(もっと読む)

廃ゴムを使用した靴底及びこれを使用する靴類

【課題】廃ゴムをリサイクルさせて資源の有効利用を図ると共に、強靱な靴底を得る。

【解決手段】厚さ約3〜20mmのゴムチップ層10と、厚さ約0.5〜5mmのゴムシート層20の2層を加熱圧縮成型してなる。前記ゴムチップ層は、粉砕した廃ゴムチップ11を少なくとも一部に有しており、前記ゴムシートは未加硫のものである。ゴムチップ層10を構成するゴムチップが、全て廃タイヤを粉砕して得られるものであってもよいし、付加的にバージンゴムチップを配合したものでもよい。

(もっと読む)

フランジ付き繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つフランジ付き繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10と第2のコア15との接合体の外周に強化繊

維21とマトリックス用樹脂24とを積層して中空積層体20とする。中空積層体20か

ら第2のコア15を引き抜き、引き抜いた領域を押圧してフランジ状部分26を形成する

。その中空樹脂コア10内に加圧用バッグ30を挿入配置し、成形型40内に配置する。

成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して

、フランジ状部分26も含めて樹脂と強化繊維とを一体化する。

(もっと読む)

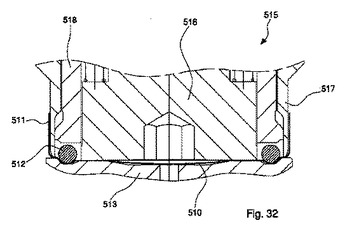

半硬質器具

本発明は、炭素繊維複合材料製品などポリマーマトリックス複合材料製品の成形で使用するための製造器具(13、14)及び方法に関する。器具は、硬化前に製品が構築される場所たる空洞(15)をそのあいだに規定する第一及び第二部分を含む。器具の第二部分(13)の剛性は、積層体への圧力を全硬化中維持するために、硬化条件下での器具の第二部分の所要の歪みに基づいて選択される。第二上位部分(13)は変動する厚み(16A、16B及び16C)を持つことを示し、これがこれら領域の異なる剛性につながる。 (もっと読む)

強化繊維基材、プリフォーム、複合材料およびその製造方法

【課題】

梁部材等の長尺で複雑形状を有するプリフォームを連続、自動成形にて製造する場合において、強化繊維のシワや折れ等の材料欠点を生じさせることのない、柔軟性、工程通過性、取り扱い性の優れた強化繊維基材、それを用いたプリフォーム、ならびに複合材料、およびそれらの製造方法を提供する。

【解決手段】

一方向に並行するように引きそろえられた複数本の強化繊維糸条を、前記強化繊維糸条に交差するように延在した補助糸により拘束することで形態を保持した一方向性基材を少なくとも二枚積層させた長尺の強化繊維基材であって、前記強化繊維基材の少なくとも長手方向に沿った端部が縫合されており、この縫合部分の厚みをt1、前記強化繊維基材を圧縮したプリフォームの厚みをt2としたとき、前記厚みt1とt2とが次の(1)式を満たすように縫合されている。

1.27×t2≦t1≦1.90×t2 ・・・(1)

(もっと読む)

繊維複合材料からプロファイルを製造する方法

本発明は、特に航空機産業及び航空宇宙分野における、以下の工程を有する、繊維複合材料からプロファイルを製造する方法を提供する。特に予め含浸させた繊維材料からなる予備ファブリック(3)を、まず、真空バッグ(7)で被覆する。その後、支持要素(17、18)を、被覆した予備ファブリック(3)上に置き、これを支持する。その後、真空バッグ(7)に真空(PI)を与える。次に、予備ファブリック(3)は、特にオートクレーブ内で、熱の作用の下で硬化されプロファイルとなる。特許請求する方法によれば、支持要素(17、18)は、真空バッグ(7)によって、長手方向(8)において予備ファブリック(3)から機械的に切り離されており、これにより、支持要素(17、18)を、予備ファブリック(3)に対して長手方向(8)に移動させることが可能となるため、非常に費用のかかる36ニッケルスチールの代わりに、好ましい材料、特にアルミニウムから支持要素(17、18)を形成することができ、好都合である。 (もっと読む)

発泡樹脂成形品の製造方法

【課題】 成形工程の簡素化を図り、併せて成形の時間的効率および成形の熱効率の向上を図ることができる発泡樹脂成形品の製造方法を提供する。

【解決手段】 加熱溶融した発泡性樹脂組成物を押出ヘッド2から一対のシート状に押し出して分割形式の金型1、1間に溶融状態の発泡樹脂シート3、3として配置する。分割形式の金型1、1間には、表皮材5および芯材4を配置して、芯材4で補強された表皮付きの発泡樹脂成形品を成形する。芯材4は一対の発泡樹脂シート3、3の間に配置する。表皮材5は、一対の発泡樹脂シート3、3の一方の外面に対向させて配置して成形する。

(もっと読む)

繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つ繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる繊維強化樹脂中空部品の成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10の外周に強化繊維21とマトリックス用樹脂24とを積層して中空積層体20とする。その中空樹脂コア10内に加圧用バッグ30を挿入配置する。中空積層体20を成形型40内に配置する。次に、成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して樹脂と強化繊維とを一体化する。

(もっと読む)

補強された繊維複合構成材の製造方法ならびに、補強された繊維複合構成材を製造するためのバキュームマットおよびアレンジメント

航空機および宇宙機のための繊維複合構成材(1)を補強する方法では、少なくとも一つの補強部材(4)を再現可能に収容する、少なくとも一つの収容部(6)を有するバキュームマット(5)が準備される。少なくとも一つの補強部材(4)は、バキュームマット(5)の少なくとも一つの収容部(6)に挿入される。少なくとも一つの補強部材(4)が挿入されたバキュームマット5は、補強される繊維複合構成材(1)に、シールするように再現可能に取り付けられ、成形部(2)を形成する。そして少なくとも成形部(2)が硬化され、少なくとも一つの補強部材(4)を繊維複合構成材(1)に接続する。その後、バキュームマット(5)は、補強された繊維複合構成材(1)から離され、再使用のために備えられる。 (もっと読む)

車両用成形天井及びその製造方法

【課題】本発明の目的は、吸音性能に優れた車両用成形天井であって、表面材を美麗に保ちつつ、かつ成形天井の端末加工等において表皮材の巻き込み作業を容易に行いうる車両用成形天井及びその製造方法を提供することにある。

【解決手段】基材14に不織布17を介してPET繊維からなる不織布18を表面材20として積層して、ポリウレタン発泡体11に含浸させた接着剤を用いて接着形成した車両用成形天井において、前記不織布17の目付を10〜30g/m2の範囲にあるようにした。

(もっと読む)

多層銅張積層板の製造方法、多層銅張積層板及びサイズ切替式銅箔位置規定治具

【課題】プレス段内の製品間に使用する金属板へのプリプレグの樹脂流れ付着を抑制することが可能な多層銅張積層板の製造方法、多層銅張積層板及びサイズ切替式銅箔位置規定治具を提供する。

【解決手段】予め回路形成された内層板とプリプレグと銅箔とを組合せ積層し積層体となす工程、前記積層体を金属板を用いて、プレス段内で加熱加圧し多層化接着する工程を有する多層銅張積層板の製造方法において、プレス段内の許容範囲内で積層体(製品)と金属板を交互に積載し上蓋を被せ加熱加圧する前に、内層板とプリプレグを組合せ、さらに前記内層板とプリプレグを銅箔と組合せる際に銅箔のセット位置を規定するサイズ切替式銅箔位置規定治具1、2を使用し、加熱加圧時に発生するプリプレグの樹脂流れ量に応じて銅箔の長さを変更し加熱加圧することで、プレス段内の積層体間に使用する金属板へのプリプレグの樹脂流れ付着を抑制する、多層銅張積層板の製造方法。

(もっと読む)

感光性エレメント及びその製造方法

【課題】 光ナノインプリントに用いられる微細な凹凸を有する基材にエアーボイドの発生のない感光性樹脂層を積層することができる感光性エレメント及び光ナノインプリントに用いられる微細な凹凸を有する基材にエアーボイドの発生がなく、なおかつ安価な常圧下で加熱加圧するラミネータで感光性樹脂層を積層することができる、感光性エレメントの製造方法を提供する。

【解決手段】 表面粗さが0.01〜2μmの微細な凹凸を転写する感光性エレメントであり、その構成が支持フィルム(A)、感光性樹脂組成物層(B)及び保護フィルム(C)を含み、かつ前記保護フィルム(C)の感光性樹脂組成物層と接触する面のRaが0.05〜0.5μmである感光性エレメント及びその製造方法。

(もっと読む)

201 - 220 / 417

[ Back to top ]