Fターム[4F204FF23]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給方法、装置 (285)

Fターム[4F204FF23]の下位に属するFターム

移送、ガイド (105)

Fターム[4F204FF23]に分類される特許

61 - 80 / 180

熱可塑性樹脂成形体の製造方法

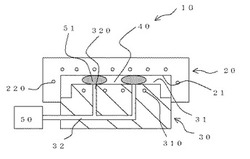

【課題】リングマークの発生を抑制し、外観良好な熱可塑性樹脂成形体を製造する方法を提供する。

【解決手段】キャビティ40を形成するキャビティ面31を有する一対の金型10を開放状態とし、前記キャビティへ熱可塑性樹脂51の供給を行う供給工程と、前記熱可塑性樹脂の供給が完了するまでに、前記金型の型締めを開始し、型締めを行う型締め工程を有する成形体の製造方法であって、前記金型の型開き及び型締めを行う駆動装置の駆動源は、電動機であり、前記型締め工程開始時における前記装置の型締め速度の加速度は、35mm/sec2以下とする。

(もっと読む)

繊維強化樹脂成形体の製造装置及び製造方法

【課題】 繊維強化樹脂の成形工程においてガラスクロス等の基材がずれてしまうことが抑制され、また、成形後の脱型工程において、より簡便な方法で繊維強化樹脂を金型から取り外すことができる繊維強化樹脂成形体の製造装置及び製造方法を得ることを目的とする。

【解決手段】 金型2には内部と外部を貫通する穴を設け、この穴に通気性を有する入れ子7を嵌めこむ。金型2に繊維クロス10を保持させるクロス設置工程では、入れ子7を介して金型2内の空気を吸引する。樹脂注入パイプ6から樹脂を流し込み、繊維クロス10に含浸させ硬化した後、繊維強化樹脂成形体を脱型する。この脱型の際には、入れ子7を介して金型2内に空気を流入させることにより、脱型が簡便に行える。

(もっと読む)

積層成形システムの移載装置とその移載制御方法

【課題】積層成形システムにおける成形材料や成形品の移載を高効率で行うことのできる移載装置とその移載制御方法を提供することを目的とする。

【解決手段】積層成形システム1のプレス装置2へ成形材料Mを搬入するか又はプレス装置2から成形品Pを搬出する移載装置7は、成形材料M又は成形品Pを載置するキャリアプレート26をプレス装置2に対して前後移動させるプッシュプラ16と、プッシュプラ16が成形材料Mを載置するキャリアプレート26をプレス装置2へ搬入するに際してプレス装置2へ向けて横移動するときにはプッシュプラ16を後退限度位置まで後退させ、プッシュプラ16が成形品Pを載置するキャリアプレート26をプレス装置2から搬出するに際してプレス装置2へ向けて横移動するときにはプッシュプラ16を後退限度位置よりも前進側に設定した中途位置で停止させるように制御する制御機構とを備える。

(もっと読む)

強化繊維基材積層装置及び強化繊維基材積層方法

【課題】簡単な構成で強化繊維基材の積層位置を正確に示すことができ、強化繊維基材を容易に位置決めできる強化繊維基材積層装置及び強化繊維基材積層方法を提供する。

【解決手段】非磁性体からなる成形型2の予め設定された積層端末基準位置L1に埋設された電磁石5に通電して、その磁力により磁性体8を積層端末基準位置L1に保持する。従って、強化繊維基材21の積層位置を正確に示すことができる。そして、その磁性体8を目印として、強化繊維基材21の積層端末22aを積層端末基準位置L1に一致させて強化繊維基材21を成形型2に積層する。従って、強化繊維基材21を容易に位置決めして積層することができる。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】本発明は、FRPの外観の向上と、作業効率の向上とが図れるFRPの製造方法を目的とする。さらに、FRPの物性の安定化を図る製造方法を目的とする。

【解決手段】本発明のFRPの製造方法は、成形型を締めた際に成形型の内部を気密に保つ構造を有する成形型を用い、実質的に連続した強化繊維に熱硬化性樹脂組成物を含浸してなる繊維強化複合材料を圧縮成形する、繊維強化複合材料成形品の製造方法であって、前記熱硬化性樹脂組成物の圧縮成形の際の最高到達温度まで昇温する間の粘度変化における最小値が、2〜20Pa・sとなるように前記繊維強化複合材料を処理する前処理工程と、前記熱硬化性樹脂組成物の硬化温度以上に、前記成形型を調温する調温工程と、前記繊維強化複合材料を成形型内に満たし、圧縮成形する成形工程とを有することよりなる。

(もっと読む)

樹脂封止方法および樹脂封止装置

【課題】樹脂の計量や予備成形に要する時間が装置のサイクルタイムに与える影響を低減する。

【解決手段】平面的に異なる位置に複数配列された半導体チップ152を1つのキャビティ106内に配置して、該キャビティ106内に予備成形樹脂を供給した上で圧縮成形する樹脂封止方法であって、平面的に組み合わせることで予備成形樹脂とするための樹脂個片160の集合162であって、少なくとも2種類以上の容量が揃えられた樹脂個片160の集合162を予め準備する工程と、該準備された樹脂個片160の集合162の中から、所定の情報に従って特定の樹脂個片群164を選択的に抽出して平面的に組み合わせ、仮置きする工程と、該仮置きした樹脂個片群164をその組み合わせ関係を保ったままでキャビティ106に供給する。

(もっと読む)

熱可塑性樹脂の処理方法および処理装置

【課題】熱可塑性樹脂からなるシート部材について、シート部材の形状などを変更することなく、気泡部分の発生を抑制することが可能な熱可塑性樹脂の処理方法および処理装置を提供する。

【解決手段】この発明に従った処理装置1は、定盤2と、加熱部材としてのヒータ3と、搭載部材(図1のロール4、支持部材10、押圧部材8、接続部材11、移動部材9)とを備える。ヒータ3は、定盤2を加熱するためのものである。上述した搭載部材は、熱可塑性樹脂からなるシート部材7を定盤2上に搭載する。搭載部材は、シート部材7において定盤2と接触する部分の面積が徐々に大きくなるように、シート部材7を操作する。

(もっと読む)

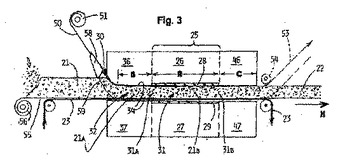

粒子材料を結合させることによる物品の製造方法

粒子材料を結合させて連続するパネルまたはシートなどの物品を製造するための方法および装置を提供する。粒子状の供給材料が熱硬化性の結合剤と混合され、混合物21が金型25へと供給され、圧縮される。混合物は電極28、29の間に圧縮されて保持され、結合剤を誘導的または誘電的に加熱して硬化させるために、高周波(RF)場が電極間に印加される。金型25への進入に先立ち、混合物は最初に取り入れ領域32へと供給され、金型における混合物の形状と実質的に同じ形状に成形される。その結果、取り入れ領域32における混合物の加熱に起因する結合剤の硬化が、混合物が所望の最終形状にある状態で生じる。取り入れ領域の形状および寸法、混合物の前進の距離など、作業パラメータも開示される。  (もっと読む)

(もっと読む)

車両用天井材及びその製造方法

【課題】従来より良好な消臭効果を発揮することができる車両用天井材及び生産効率の良い車両用天井材の製造方法を提供する。

【解決手段】車両用天井材10は、天井材を構成する基材11上に該基材11を補強するガラス繊維マット12又は不織布層16よりなる補強材層を積層し、その上に表面材14を設けたものである。基材11は接着剤としてポリイソシアネートが含浸された軟質又は硬質のポリウレタン発泡体により形成されると共に、補強材層上にはポリイソシアネートの反応を促進させる触媒水溶液により希釈された消臭剤が塗布されている。ポリイソシアネートは4,4−ジフェニルメタンジイソシアネートであることが好ましく、触媒はアミン触媒であることが好ましい。

(もっと読む)

樹脂製回転体成形用半加工品の製造方法及び樹脂製回転体の製造方法ならびに樹脂製歯車

【課題】1つの補強用繊維基材だけを用いた場合であっても、金属製ブッシュの外周部に設けた回り止め部と補強用繊維基材との結合強度を向上させた、信頼性の高い樹脂製回転体を作業性よく製造する。

【解決手段】抄造法により、ブッシュ2の外周部の周囲に補強繊維を集積させてブッシュ2の外周部を囲む補強繊維集積体8を形成する第1のステップと、補強繊維集積体8を回転軸の軸線方向に圧縮して補強用繊維基材5を形成する第2のステップとからなる。そして、第1のステップと第2のステップとを、ブッシュと補強繊維集積体を収容している同一装置7内で連続して行う。

(もっと読む)

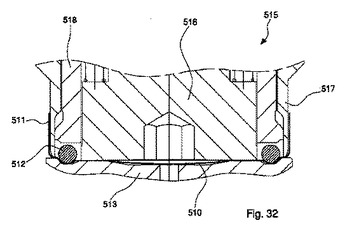

シールのような物品を得るための装置および方法、並びに容器のシール

合成樹脂から物品(11;111;211;311)を成形するための装置は、前記物品(11;111;211;311)の縁部領域(14)を成形するための、その内側領域(19)の周りに延びる凹所(22)を有した成形手段(16)と、ピストン装置(35;135)と協働して前記凹所(22)に前記合成樹脂を供給する、前記凹所(22)に連続する位置で前記内側領域(19)につながっている管路(34)とを備える。  (もっと読む)

(もっと読む)

樹脂供給機構

【課題】樹脂封止装置やプレ成形装置などの圧縮成形装置に対して樹脂の厚みを均一の厚さで供給する。

【解決手段】樹脂封止装置やプレ成形装置などの圧縮成形装置に対して樹脂110を供給する樹脂供給機構であって、鉛直方向に伸びるシュータ112と、該シュータ112内に位置し樹脂110を拡散するための拡散体と、を備え、該拡散体を、鉛直方向上方に頂部114Pが位置するように配置された円錐コイル状体114で構成する。

(もっと読む)

樹脂投入装置

【課題】繰り返しの樹脂投入でも樹脂の噛み込み等による動作不良を起こすことがなく、簡易且つ正確に樹脂を投入することが可能な樹脂投入機構を提供する。

【解決手段】皿部102に収容されている樹脂110を下型130へと投入する樹脂投入装置100であって、皿部102を反転させることが可能な容器反転機構104を備え、反転させる際の少なくとも一定の時間、皿部102に収容されている全ての樹脂110に対して皿部102の底面側に向かう押圧力が発生するように反転させる。

(もっと読む)

成形体の製造方法

【課題】成形体のリングマークや光沢ムラ、転写ムラ等の不良の発生を抑制し、外観良好な成形体を製造する方法を提供する。

【解決手段】キャビティを形成するキャビティ面を有する一対の金型を、型締め方向のキャビティクリアランスが所定位置となるまで型締めを行う第一型締め工程と、前記金型を開きながら前記キャビティに熱可塑性樹脂を供給する供給工程と、前記熱可塑性樹脂の供給が完了するまでに、前記金型の型締めを行う第二型締め工程を有する成形体の製造方法であって、前記供給工程は少なくとも、前記金型の型開き速度を所定速度V1とする第一供給工程と、この第一供給工程よりも遅い速度V2で前記金型の型開きを行う第二供給工程と、を有するものとする。

(もっと読む)

環状中空部材の成形方法

【課題】自動車等のハンドルの様なFRPの環状中空部材を、プレス成形により成形する方法を提供すること。

【解決手段】繊維強化材とマトリックス樹脂とからなるプリプレグを用いて環状中空部材を成形するに際し、(1)該環状中空部材用のマンドレルを被覆するための、環状中空部材の上面部分用と下面部分用の2種類のドーナツ形状のプリプレグであって、それぞれの外円周及び内円周に沿って歯車形状のラップ部を設けたものを作製し、(2)該2種類のプリプレグを用いて、お互いのラップ部が互い違いになるようにして前記マンドレルを上下から被覆し、(3)得られた被覆物を上下分割型の環状金型にセットして賦形加工を行い賦形体とし、次いで、(4)前記金型の上型を取り外し、得られた賦形体を金型の下型にセットしたままの状態で、前記マンドレルを賦形体から引き抜いて取り除き、その後、(5)賦形体を成形用環状金型に再配置して成型加工を行う方法。

(もっと読む)

ハニカム構造体の製造方法およびハニカム構造体の製造装置

【課題】ハニカム構造体の隔壁を薄くしたり大面積化したりした場合でも、亀裂が起きないハニカム構造体の製造方法およびハニカム構造体の製造装置を提供する。

【解決手段】ハニカム構造体の製造方法であって、所定の条件で塑性変形機能を有する塑性材料7にて、所望の位置に所定の独立した凹部を複数配置した型基板5の上記凹部5aに空間が生じるように同型基板の表面を覆う第1工程と、前記空間のガス圧力にて前記塑性材料を膨張延伸させ発泡させることで薄く細長い中空体を複数個一定方向に形成する第2工程と、前記発泡された塑性材料を乾燥固化する第3工程と、前記乾燥固化された塑性材料を前記型基板から剥離する第4工程とからなり、前記第3工程において、前記塑性材料の端部から順次乾燥させる構成となっている。

(もっと読む)

非球面レンズの製造方法および該製造方法により得られる非球面レンズ

【課題】熱可塑性樹脂フィルムとガラス製基板とを熱圧着することによって、複屈折が小さく、面精度が高い非球面レンズを製造する方法および該非球面レンズを提供する。

【解決手段】熱可塑性樹脂フィルム1をガラス製基板の一方の面に配置して、該ガラス製基板2表面に配置された熱可塑性樹脂フィルムに非球面レンズ部に対応した形状の凹部を有する金型を熱時当接することにより、該熱可塑性樹脂フィルムをレンズ型に成形するとともに、該熱可塑性樹脂フィルムをガラス製基板表面3に熱圧着して一体化することを特徴とする非球面レンズの製造方法。

(もっと読む)

熱可塑性樹脂シートの成形設備

【課題】材料歩留まりの向上と成形性の向上を図るとともに、設備の小型化を図ることができる熱可塑性樹脂シートの成形設備を提供する。

【解決手段】熱可塑性樹脂シートの成形設備のシート搬送装置が、加熱装置の内部から成形装置の内部に配設される搬送機構と、熱可塑性樹脂シートの各辺を把持して、前記搬送機構に沿って移動可能な1台のシートクランプ枠機構と、該シートクランプ枠機構を前記加熱装置から成形装置へ移動させ該シートクランプ枠機構を前記搬送機構から持ち上げ、前記搬送機構と前記シートクランプ枠機構との保持を解除したのち、下成形型の成形面に向けて下降するとともに上成形型を下降して前記熱可塑性樹脂シートの成形を終えたのち、該樹脂シートの把持を解除した前記シートクランプ枠機構を上昇して前記搬送機構に移載する昇降機構と、搬送機構、シートクランプ枠機構、昇降機構および上成形型の動作を制御する制御装置とを備えている。

(もっと読む)

シャッタ開閉装置

【課題】空間を仕切る隔壁に設けられた開口を単一のシャッタ板の移動により確実かつ簡便に開閉でき、しかもシャッタ板を移動させるときの隔壁との摩擦を抑えたシャッタ開閉装置を提供することを目的とする。

【解決手段】シャッタ開閉装置10は、隔壁の壁面に設けられた開口28を開閉するシャッタ板26と、シャッタ板26の先端側を壁面に圧着する傾斜受面27aが設けられた受け部材27と、シャッタ板26の後端側を壁面に圧着する押圧傾斜面24aが設けられた押圧部材24と、シャッタ板26と押圧部材24とを連結する連結板25と、シャッタ板26を移動させるシリンダヘッド29によって構成される。連結板25はシャッタ板26が壁面との間に僅かな隙間を保って往復移動するとともに壁面に圧着されることを妨げないようにシャッタ板26を保持する。

(もっと読む)

摩擦部材および摩擦部材の製造方法

【課題】摩擦係数の変化が少なく、安定した制動性を得る産業用モータや自動車、二輪車などに搭載されるブレーキのライニングとして使用される摩擦部材を提供する。

【解決手段】所望の大きさにてなる複数の炭素繊維片11と、複数の摩擦材2と、各炭素繊維片11と各摩擦材2とを接着するための樹脂材20とを混合し、混合された各炭素繊維片11および各摩擦材2および樹脂材20をダイ3の中に投入し、パンチ4でプレスすることにより、複数の炭素繊維片11と各摩擦材2とがランダムに配向され所定の形状に成型された摩擦部材を得る。

(もっと読む)

61 - 80 / 180

[ Back to top ]