Fターム[4F204FF23]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給方法、装置 (285)

Fターム[4F204FF23]の下位に属するFターム

移送、ガイド (105)

Fターム[4F204FF23]に分類される特許

41 - 60 / 180

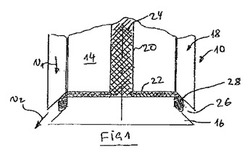

シール材を表面に塗布する方法および装置

シール材を表面に塗布する方法が開示されている。ここでは、環状構造物(30)が可塑化されたシール材から形成され、ついで表面に塗布される。上記の方法は、可塑化されたシール材が可変の幅を有する温度制御された環状ギャップ(26)に環状に導かれ、シール材全体が、環状ギャップ(26)から押圧され、ギャップ幅をゼロにまで急速に減少させることによって環状構造物に成形され、シール材が表面に被着するという点を特徴とする。 (もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】粉粒体状樹脂を予め熱の伝わりやすい形態に仮成形することで、樹脂封止品質を保ちつつ樹脂封止装置における樹脂封止作業の高速化を可能とする。

【解決手段】粉粒体状樹脂102を用いて金型160で被成形品の樹脂封止をする樹脂封止装置100であって、離型フィルム116上で粉粒体状樹脂102を軟化させて半融着樹脂104とするホットプレート128と、粉粒体状樹脂102の反離型フィルム側の表面に接触せずに空隙を設けた状態で、半融着樹脂104を加圧・収縮させて予備的融着樹脂106を仮成形するエア吐出機構130と、を備え、離型フィルム116と共に予備的融着樹脂106が金型160に投入され、離型フィルム116が樹脂封止の際にも兼用される。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】樹脂封止品質を保ちつつ樹脂封止装置における樹脂封止作業の高速化を可能とする。

【解決手段】粉粒体状樹脂102を用いて金型160で被成形品の樹脂封止をする樹脂封止装置100であって、粉粒体状樹脂102が搭載される離型フィルム116と、離型フィルム116を保持する吸着機構132と、吸着機構132を離型フィルムと一緒に搬送して金型160に離型フィルム116を配置させる搬送ハンド130と、搬送ハンド130に設けられると共に、搬送ハンド130の搬送経路において搬送中の離型フィルム116に搭載された粉粒体状樹脂102(予備的融着樹脂106)に対して熱を付与可能な赤外線ヒータ134と、を備える。

(もっと読む)

繊維強化樹脂部品およびその製造方法並びに製造装置

【課題】部品数を削減して組み立て工数を低減可能であり、補強部材用の型が不要となってコストの削減が可能な繊維強化樹脂部品およびその製造方法並びに製造装置を提供する。

【解決手段】本発明は、複数層で配置される繊維基材7〜9に樹脂を含浸させた繊維強化樹脂部品1である。当該繊維強化樹脂部品1は、隣接して同一層を構成する繊維基材8,9の端部同士が互いに重なって重畳部12を形成し、各層の前記重畳部12が積層方向に重なって形成される補強部5を有している。

(もっと読む)

複合材料の成形方法及び複合材料の製造装置

【課題】

成形速度が大きくボイド等のない高品質の複合材料を得る複合材料の成形方法の提供。

【解決手段】

プリプレグを予備成形工程と放射線照射工程とにより成形する方法であって、プリプレグについて一定の加熱温度Tに対するゲル化時間tを予めプロットしたゲル化温度−時間曲線において、予備成形工程における実際の加熱温度に対するゲル化時間tgelを求め、予備成形工程における実際の加熱時間tをゲル化時間tgelの30〜70%の範囲とする。または、ゲル化温度−時間曲線において、予備成形工程における実際の加熱時間に対するゲル化温度Tgelを求め、予備成形工程における実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲とする。放射線照射工程は、加熱のみによる完全硬化後のプリプレグ固有のガラス転移温度Tg以上の温度で硬化すべく放射線の照射を行う。

(もっと読む)

長繊維強化樹脂成形体とその製造方法

【課題】角部のない縁部を備え、物性や外観が良好で、生産性にも優れた長繊維強化樹脂成形体とその製造方法を提供する。

【解決手段】縁部が充填材12aを内包し、かつ、縁部の端面13が凸曲面状をなすように一体成形された長繊維強化樹脂成形体10A。充填材12aとしては、SMCが好適に使用される。具体的には、長繊維強化樹脂成形体本体10Aの縁部に、充填材12aを備えた縁部材12が一体化された形態である。また、縁部が充填材を内包するように巻き込まれている形態も挙げられる。これらは、縁部12が充填材12aを内包するプリプレグを圧縮成形して、縁部の端面13が凸曲面状である長繊維強化樹脂成形体10Aを一体成形することにより製造できる。

(もっと読む)

樹脂封止装置とこれを用いた樹脂封止方法

【課題】成形用樹脂を一様にキャビティ空間に供給して樹脂封止を行うことができ、樹脂封止品の樹脂封止部は常にムラのない状態に仕上げること。

【解決手段】粒状成形用樹脂120A,Bを粒径範囲毎に貯留するストッカ130A,Bと、ストッカ130A,Bの粒状成形用樹脂120A,B貯留量と、電子部品240の樹脂封止に要する粒状成形用樹脂120A,Bの使用量とに基づき、ストッカ130A,B内からの粒状成形用樹脂120A,Bの供給量の比率どうしを所定の比率となるよう算出する成形用樹脂供給量算出手段PCと、算出供給量に基づき、粒状成形用樹脂120A,Bを取り出す成形用樹脂取り出し手段と、粒状成形用樹脂120A,Bを積載する積載手段160と、積載手段160を積載位置と金型位置との間で往復動させ、粒状成形用樹脂120A,Bを下金型230に投入する投入手段と、を有している。

(もっと読む)

半導体装置の製造方法

【課題】圧縮成形の樹脂封止パッケージにおいて、リードフレームなどに変形を防止できる半導体装置の製造方法を提供する。

【解決手段】リードフレームを対向する2つのモールド金型に挟持し、圧縮成形法により樹脂封止する半導体装置の製造方法において、モールド金型内空間に圧縮成形により樹脂封止後、樹脂が半硬化状態時に位置決め可動ピンを封止樹脂の表面まで離反させ、位置決め可動ピンがモールド金型内で占めていた空間に、樹脂を充填した後、樹脂全体を硬化させることにより、樹脂封止をおこなう半導体装置の製造方法。

(もっと読む)

成形装置、成形型の製造方法、光学素子アレイ板の製造方法、電子素子モジュールの製造方法、電子情報機器

【課題】多数の高精度転写体を形成した転写体集合基板を短時間・高量産性で形成できる成形装置、製造方法を提供する。

【解決手段】転写型としての転写マスタ9のサイズを1パターンと小さくすると共に、光照射装置11を基板保持部4の上方に配置して該光照射装置11から紫外線などの光を斜め下方向に照射し、透明基板の裏面または基板保持部4の基板保持面で光を反射させ、該反射光を転写体材料に照射して光硬化させる。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】ガラス素材を加熱しつつ浮遊位置を検出し気体の流量制御を行うことで安定した浮上加熱を可能とする。

【解決手段】光学素子の製造装置10は、ガラス素材45を高温気体で浮遊させながら加熱軟化させて成形するものであり、ガラス素材45の浮遊位置を検出する位置検出カメラ56と、検出した浮遊位置に基づいて浮遊に必要な窒素ガスの供給流量を調整する流量制御弁37と、加熱されたガラス素材45を所定時間後に取り出す取り出し蓋41と、取り出したガラス素材45をプレスすべく対向配置された一対の上型20及び下型21と、を有する。

(もっと読む)

ロール金型の保護方法及びロール金型を用いた光学シートの製造方法

【課題】ロール金型の外周面に形成された加工パターンを保護することができるロール金型の保護方法、及びこのようなロール金型を用いた光学シートの製造方法を提供する。

【解決手段】ロール金型3の周囲にシート基材9を配置し、ロール金型3を回転させシート基材9の搬送を開始し、ロール金型3に紫外線の照射を開始し、ロール金型3とシート基材9との間にモノマーを供給し紫外線によりモノマーを硬化させ、加工パターンに相補的な光学パターンをシート基材9上に形成することにより、光学シートを製造する方法において、ロール金型3の外周面には、加工パターンを保護する保護膜21が予め配置されており、保護膜21は、供給されたモノマーによって、シート基材9に接着されてロール金型3から除去され、保護膜21がロール金型3の外周面から除去された後に、光学パターンが連続して形成される。

(もっと読む)

耐衝撃性繊維強化プラスチック及び多層構造体

【課題】高速の飛来物に対し、優れた耐衝撃性を有し、かつ、軽量な高強度繊維強化プラスチック及び多層構造体を提供する。

【解決手段】高強度繊維布帛に対する樹脂の付着量が3〜30wt%であるプリプレグを積層した層(a)とプリプレグと樹脂なし高強度繊維布帛を交互に積層し該交互積層を3回以上繰り返した層(b)を加熱加圧成形してなり、層(a)が飛来物の衝突面側に配置されていることを特徴とする耐衝撃性繊維強化プラスチック、及び該耐衝撃性繊維強化プラスチックを接着剤を介してセラミックスまたは金属と積層してなる多層構造体。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を貼付した積層成形品の成形方法並びに成形装置において、表皮の後貼り加工方式により、表皮の表面風合、ソフト感を良好に維持できるとともに、設備の簡素化及び接着剤廃止により、コストダウンを図る。

【解決手段】第1ステージAに樹脂芯材20を成形する第1の成形金型50を配置するとともに、第2ステージBには表皮30を成形する第2の成形金型60を配置する。そして、第1の成形金型50における下型53と第2の成形金型60における上型62とを樹脂芯材20と表皮30との圧着金型に共用するとともに、第1の成形金型50における上型52の型温を下型53の型温に比べ高温に設定することで、樹脂芯材20の余熱を利用して表皮30と溶着一体化することが可能となり接着剤を廃止できる。

(もっと読む)

繊維強化プラスチックの成形方法

【課題】上型を使用しないVaRTM法にて繊維強化プラスチックを成形する方法に関し、樹脂の廃棄量削減と成形品の収率の向上との両立を可能ならしめて、複合材料の高強度化、軽量化することが可能な繊維強化プラスチックの成形方法。

【解決手段】成形型1の上に強化繊維材2、副資材を配置し、強化繊維材、副資材を密閉媒体8で覆い、密閉媒体8と成形型1の間を気密にシールし、密閉媒体8と成形型1との間を排気すると共に強化繊維材2に樹脂を注入して硬化させる繊維強化プラスチックの成形方法において、樹脂注入路5と真空吸引路6を設けて、真空吸引路6から排気しながら、樹脂注入路5から規定量の樹脂を注入・含浸した後、樹脂の注入を停止し、且つ真空吸引路6から樹脂が流出する前に、排気を停止し、実質的に強化繊維材2に注入・含浸した樹脂を真空吸引により除去しないで、樹脂を硬化させることを特徴とする繊維強化プラスチックの成形方法。

(もっと読む)

粉末材料充填具、粉末材料充填方法および燃料電池用セパレータの製造方法

【課題】燃料電池のセパレータのように肉薄に形成される製品であっても、厚み精度と密度の均一性を向上させることのできる粉末材料充填具、粉末材料充填方法および燃料電池用セパレータの製造方法を提供する。

【解決手段】粉末材料30、特に樹脂タイプの燃料電池用セパレータのように熱硬化性合成樹脂を含有する粉末材料30を用いて金型成型を行う際に、金型10のキャビティー11に充填する粉末材料30を、一旦、金網などの粉末材料支持部材40で保持し、これを振動によって落下させるとともに、擦り切ることのできる粉末材料充填具20を用いる粉末材料充填方法、および燃料電池用セパレータの製造方法。

(もっと読む)

間欠式フィルム成形方法および間欠式フィルム成形装置

【課題】

本発明は、プレス部からの熱負荷等の影響により成形部と成形部の間の間欠部および隣接する成形面に発生するシワを抑制できる間欠式フィルム成形装置を提供することを目的とする。

【解決手段】

本発明の間欠式フィルム成形装置は、金型と、該金型の表面にフィルムを押圧するプレス装置と、該金型の表面からフィルムを離型し、次に成形するフィルムを金型表面に供給するための搬送装置と、を少なくとも含む間欠式フィルム成形装置であって、成形面より搬送方向下流側において、前記金型端辺近傍でフィルム幅方向にわたって前記フィルムを把持する把持手段を備えたものである。

(もっと読む)

熱可塑性溶融樹脂の塗布による成形体の製造装置および方法

【課題】樹脂毎や使用条件毎の調整を不要とすると共に起動時や設定温度変更後などの温度の安定化を待たずに高精度の塗布を行うことができる熱可塑性溶融樹脂の塗布による成形体の製造装置および方法を提供する。

【解決手段】共通架台3上に塗布装置1および成形装置2が並置されており、塗布装置1は、共通架台3に設置された移動架台6と、移動架台6に設置された可塑化部4と、可塑化部4の先端に連結されたTダイ5を有し、Tダイ5が可塑化部4に対して同軸上に配置されている。

(もっと読む)

制御された大気圧樹脂注入プロセス

【課題】高品質の複合部品の製造方法を可能にすることを特徴とする樹脂注入プロセスを提供する。

【解決手段】樹脂供給タンクを大気圧よりも低い圧力まで排気し、循環圧縮を用い、かつ正味の成形圧力を制御することによって、樹脂注入プロセス、特に真空補助樹脂トランスファ成形プロセスをより適切に制御し、かつオートクレーブを用いて製造されたものに匹敵する、またはそれを超える繊維体積分率およびツール側表面の仕上げを有する航空宇宙級の繊維強化樹脂複合材料を生成することができる。

(もっと読む)

SMCの製造方法

【課題】両離型フィルムに挟持されたSMC材料が離型フィルムの幅方向に広がるのを防止することができるSMCの製造方法を提供する。

【解決手段】一の長尺の離型フィルムを連続して繰り出して送って、該離型フィルム上に熱硬化性樹脂の成形材料21を供給すると共に繊維22を散布し、他の長尺の離型フィルムを連続して繰り出して送って、該離型フィルム上に熱硬化性樹脂の成形材料21を供給し、上記一の離型フィルム11上の成形材料21と繊維22の上に他の離型フィルム12上の成形材料21と該離型フィルムとを重ね、これらを連続して送りつつ上下一対の含浸装置43としてのネットコンベア間に通すことによってSMC材料2を両離型フィルム間に挟持するSMCの製造方法である。両離型フィルムの幅方向の両端部近傍をそれぞれ該離型フィルムの長手方向に亘って断続的に溶着する。

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】リングマークの発生を抑制し、外観良好な熱可塑性樹脂成形体を製造する方法を提供する。

【解決手段】キャビティ40を形成するキャビティ面31を有する一対の金型10を開放状態とし、前記キャビティへ熱可塑性樹脂51の供給を行う供給工程と、前記熱可塑性樹脂の供給が完了するまでに、前記金型の型締めを開始し、型締めを行う型締め工程を有する成形体の製造方法であって、前記金型の型開き及び型締めを行う駆動装置の駆動源は、電動機であり、前記型締め工程開始時における前記装置の型締め速度の加速度は、35mm/sec2以下とする。

(もっと読む)

41 - 60 / 180

[ Back to top ]