Fターム[4F204FF23]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給方法、装置 (285)

Fターム[4F204FF23]の下位に属するFターム

移送、ガイド (105)

Fターム[4F204FF23]に分類される特許

81 - 100 / 180

発泡樹脂成形品の製造方法

【課題】 成形工程の簡素化を図り、併せて成形の時間的効率および成形の熱効率の向上を図ることができる発泡樹脂成形品の製造方法を提供する。

【解決手段】 加熱溶融した発泡性樹脂組成物を押出ヘッド2から一対のシート状に押し出して分割形式の金型1、1間に溶融状態の発泡樹脂シート3、3として配置する。分割形式の金型1、1間には、表皮材5および芯材4を配置して、芯材4で補強された表皮付きの発泡樹脂成形品を成形する。芯材4は一対の発泡樹脂シート3、3の間に配置する。表皮材5は、一対の発泡樹脂シート3、3の一方の外面に対向させて配置して成形する。

(もっと読む)

肘掛の製造方法およびこれにより製造される肘掛

【課題】一体形成構造を有する肘掛を製造する製造方法を提供する。

【解決手段】隣り合う左右の乗客席の間に取付可能な肘掛を製造する製造方法が、第1組立鋳型41でプリプレグ32を成形することで、個人の持ち物の保持に適合され、スロット22を囲む環状壁21をそれぞれ有する2個の収容部2を別々に形成する工程と、第2組立鋳型61でプリプレグ32を成形することで、下方に延びる複数の脚部111を有する下枠部11と、脚部111の頂部に配置され脚部111を橋絡する上枠部12とを含む肘掛枠1を形成する工程と、収容部2を第2組立鋳型61の中に配置し、第2組立鋳型61で肘掛枠1を形成する間に、収容部2を上枠部12と結合し、これにより収容部2と肘掛枠1を有する一体構造一部分品を提供する工程とを含む。

(もっと読む)

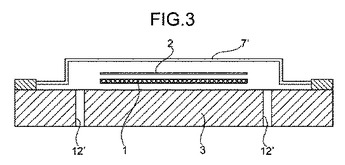

微細形状転写シートの成形方法および微細形状転写シートの成形装置

【課題】プレスを実施してもシート状基材表面に傷が付かず、また、緩衝材の表面粗さが転写することなくできる微細形状転写シートの成形方法と装置を提供する。

【解決手段】微細形状が表面に形成された金型の表面にシート状の樹脂基材を供給した後、プレート板により樹脂基材を金型に押圧して樹脂基材の表面に微細形状を転写する微細形状転写シートの成形方法ならびに成形方法であって、プレート板により押圧されるシート状の樹脂基材がその非成形面に保護フィルムが貼合されたものであることを特徴とする微細形状転写シートの成形方法。また、微細形状が表面に形成された金型と、金型の表面にシート状の樹脂基材を供給する機構と、金型の表面にシート状の樹脂基材を押圧するプレート板とを含む微細形状転写シートの成形装置であって、押圧前にシート状の樹脂基材の非成形面に保護フィルムを貼合する機構を設けたことを特徴とする微細形状転写シートの成形装置。

(もっと読む)

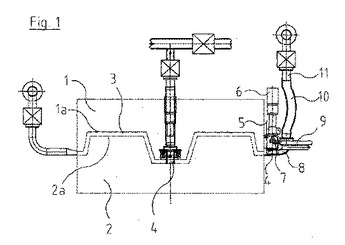

繊維から成形品を製造するための装置

本発明は、その内側面(1a,2a)によって少なくとも部分的には成形品の輪郭が決定づけられる多分割成形型(1,2)を使用して繊維から三次元成形品(30)を成形するための装置であって、繊維は空気流によって少なくとも1個のノズル(4)を通じて成形型内に吹き込まれ、空気流が成形型の孔を通って排気されることで繊維は成形型の内側面に付着し、前記繊維は、熱供給によって互いに接着されて最後に成形品(30)として前記成形型(1,2)から取り出される前に、必要に応じさらに局所的に圧縮可能なように構成した装置に関する。この場合に重要なのは、ノズル(4,24,34)の吹込み方向が揺動軸心回りで揺動調節可能であり、揺動軸は前記成形品の外周面の近傍に位置していることである。  (もっと読む)

(もっと読む)

圧縮成形装置

【課題】成形型に供給する合成樹脂の偏りを抑制し、さらには圧縮成形する合成樹脂の形状をこれから成形しようとする前成形体の形状に成形しやすくすること。

【解決手段】雌型31は、可動ロッド34と可動ロッド34を囲繞する雌型本体33とを含み、雌型本体33には上方に開放されたキャビティー孔33aが形成されており、可動ロッド34は通常位置と通常位置よりも上方に移動された上昇位置との間を昇降動され、合成樹脂の切断・保持ユニット14から合成樹脂8が落下される際には可動ロッド34が上昇位置に移動され合成樹脂8は該中央部材の上面上に落下される。

(もっと読む)

樹脂の糸曳切断方法、樹脂の糸曳切断装置及び樹脂の成形方法

【課題】溶融樹脂を金型表面に塗布した後、塗布した樹脂を加圧して成形する溶融樹脂の微細転写プロセスにおいて、塗布した溶融樹脂と樹脂を塗布する装置との間に形成される樹脂残留物を良好な状態で切断する技術を提供する。

【解決手段】熱可塑性樹脂を溶融し、該溶融樹脂2をダイ開口部4から吐出しながら下金型表面5に塗布し、前記塗布した溶融樹脂を上金型18で加圧転写する成形方法において、前記ダイ開口部からの溶融樹脂の吐出を停止後、前記ダイ開口部からの溶融樹脂の吸引を行いながら、前記ダイ開口部を前記下金型表面から解離移動することにより、塗布を完了した位置で前記ダイ開口部と前記下金型表面上に塗布した溶融樹脂6との間に連続して形成される樹脂残留物7を延伸して薄い固体のフィルム状に変形させ、その後前記フィルム状に延伸された樹脂10をダイの幅方向にカッター14で切断する。

(もっと読む)

裁断屑を用いた成形体およびその製造方法

【課題】 化学繊維(合成繊維も含む)の織物又は編物を含む裁断屑を、より簡便な方法で有効利用できる技術の提供。

【解決手段】 化学繊維の織物又は編物を含む裁断屑11を粉砕する裁断屑粉砕工程と、粉砕された裁断屑11を加圧してフェルトマット13に成形するフェルトマット成形工程(S102)と、フェルトマット13に熱反応性の硬化剤15を含浸させる硬化剤含浸工程と、硬化剤15が含浸されたフェルトマット13を熱プレス成形によって成形品16を形成する熱プレス成形工程とを備えてなることを特徴とする。

(もっと読む)

樹脂供給装置

【課題】カッターマークの両端部に形成される角形状の痕跡をプリフォームの成形時に消滅若しくはプリフォーム胴部の側壁まで及ばせなくさせることができる樹脂供給装置を提供すること。

【解決手段】圧縮成形機に溶融樹脂を供給する樹脂供給装置には、軌道上を回転可能に移動する保持ユニット17を備え、保持ユニット17には溶融樹脂の保持及び解放が可能な一対のホルダー22,23を備えている。カッターによる溶融樹脂の切断時に溶融樹脂の切断方向に対して直角方向へ向けて樹脂の切断面に直線状のカッターマーク29が形成される。一対のホルダー22,23による溶融樹脂の保持時に、カッターマーク29の端部をカッターマークの内側へ変形させる突部32,33をホルダー22,23の内周面に形成した。

(もっと読む)

複合材料からなる湾曲部材の製造方法

複合材料からなる湾曲部材を製造する方法であって、a)湾曲した繊維を有する、少なくとも1つの乾燥した扁平な強化層(1)を用意するステップと、b)該乾燥した扁平な強化層(1)に樹脂フィルム(2)を結合し、前記強化層内への前記樹脂の注入を生じさせて少なくとも1つの前注入材料層を得られるように前記の結合された強化層と樹脂フィルムに熱と圧力とを制御しながら加えるステップと、c)前記前注入材料の前記樹脂に適合する樹脂に含浸された真っ直ぐな繊維を有する少なくとも1つのプリプレグ層(31,32)を用意するステップと、d)層構造体(1”)を得られるように前記少なくとも1つの前注入材料層と前記少なくとも1つのプリプレグ層とを所定の配置に従って相互に重ね合わせるステップと、e)前記湾曲部材を得られるように前記層構造体(1”)を成形支持ツール(30)上に配置して重合サイクルの支配下に置くステップと、を有する。  (もっと読む)

(もっと読む)

複合材料の二段成形方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合材料の二段成形方法を提供する。

【解決手段】 60〜85重量%の繊維原料、無機原料または金属原料に対し40〜15重量%の熱可塑性樹脂を混練して固化した素材を破砕して複合中間原料を用意する工程と、該複合中間原料を空気流を用いて押し込み及び/又は減圧吸引して所定の成形型中に充填する工程と、成形型内に密集した複合中間原料を加熱加圧して圧縮一体化する工程を備える。

(もっと読む)

熱可塑性合成樹脂製シート又はフイルムの製造方法およびその装置

【課題】第2の支持ローラを移動させてキャスティングローラの外周面に対して接近離反することにより、熱可塑性合成樹脂製シート又はフイルムの種類に応じてキャスティングローラ外周面又は成形スリーブ表面に対する熱可塑性合成樹脂製シート又はフイルムが密着接触する距離を適宜調整可能とする。

【解決手段】フイルム若しくはシートFの種類を変更し、例えばアクリルのようにキャスティングローラ12の外周面と成形スリーブ15の表面からの剥離抵抗が大きい場合には、支持レバー26を回動することで第2の支持ローラ17を移動させてキャスティングローラ12の外周面から遠ざけて、キャスティングローラ12外周面、成形スリーブ15表面に対するこのシート又はフイルムFの密着接触距離Sを短く調整し、キャスティングローラ12外周面から、成形された熱可塑性合成樹脂製シート又はフイルムを引き取る。

(もっと読む)

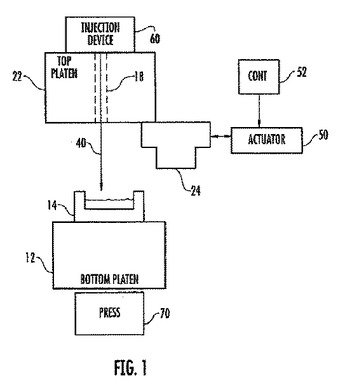

圧縮成形のための成形材料の重力射出および関連する方法

成形装置は、底部プラテン、底部プラテンにより保持された底部型部分、および底部プラテン及び底部型部分の上に存在する頂部プラテンを含む。頂部プラテンは、それを通じて延在する、成形材料を受け入れるスロットを含む。成形材料は、底部型部分に重力により堆積される。頂部型部分は頂部プラテンにより保持され、成形材料ロードポジションと成形品形成ポジションの間で可動である。アクチュエーターは、成形材料ロードポジションと成形品形成ポジションの間で頂部型部分を動かすために頂部型部分に結合される。 成形材料ロードポジションは、成形材料が、底部型部分の中に重力により堆積されるように頂部型部分が底部型部分上に存在しない時に対応している。成形品形成ポジションは、頂部型部分が、成形品を成形するための底部型部分上に存在する時に対応している。  (もっと読む)

(もっと読む)

圧縮成形装置

【課題】製品に応じて金型レイアウトを自由に変更して樹脂封止を行なうことができ、装置構成を簡略化した圧縮成形装置を提供する。

【解決手段】プランジャブロック10若しくはプランジャブロック10に対向する部位に少なくともキャビティ容量を超える樹脂材3が供給され、該樹脂材3にプランジャブロック10を通じて金型クランプ力のみを作用させて押圧し、ワークW上を樹脂材3が流動してキャビティブロック8のキャビティ凹部7へ充填される。

(もっと読む)

電子部品の圧縮成形方法及び装置

【課題】基板6に装着した電子部品5を圧縮成形する場合に、離型フィルム13を被覆した下型4のキャビティ10内に顆粒樹脂7を均一な厚さで効率良く供給し得て、製品(樹脂成形体12)の生産性を効率良く向上させる。

【解決手段】まず、離型フィルム13に下型キャビティ10の形状に対応したフィルム凹部14を設けて凹部付フィルム15を形成すると共に、フィルム凹部14に所要量の顆粒樹脂7を投入して振動させることにより、顆粒樹脂7を平坦化して均一な厚さに保形して平坦化樹脂載置フィルム16を形成し、次に、平坦化樹脂載置フィルム16をインローダ2に係着すると共に、インローダ2にて平坦化樹脂載置フィルム16におけるフィルム凹部14をキャビティ(凹部)10に合致・嵌装(嵌合セット)することにより、凹部付フィルム15を被覆したキャビティ10内に平坦化顆粒樹脂7を供給セットする。

(もっと読む)

シートモールディングコンパウンド及びその成形方法

【課題】成形サイクルアップ及び成形品の外観向上を容易に図ること。

【解決手段】ゲルタイムの異なる少なくとも2種類のSMCシート4,5の間に少なくとも1枚の不織布6を挟み込んで加熱積層成形してなるシートモールディングコンパウンド3である。

(もっと読む)

圧縮成形金型への樹脂投入装置、当該樹脂投入装置を備えた樹脂封止装置及び樹脂投入方法

【課題】樹脂が金型内に投入される際に当該樹脂と金型との間に生じ得る「空気の抱え込み」を防止または低減することのできる樹脂投入装置及び樹脂投入方法を提供する。

【解決手段】半導体チップが搭載された基板を樹脂102にて圧縮封止する樹脂封止金型内に、樹脂102を投入可能な樹脂投入装置101であって、樹脂封止金型上に樹脂102を載置するまでの間該樹脂102を保持可能な保持部104と、保持部104及び保持部104に保持される樹脂102を包囲し、且つ、金型に当接することによって樹脂102の周囲に密閉空間Mを形成可能な隔壁部107と、樹脂102が保持部104により保持された状態で密閉空間M内の空気を吸引可能な吸引ポンプPと、を備えて構成する。

(もっと読む)

電子部品の圧縮成形方法及び装置

【課題】電子部品の圧縮成形用金型1(上下両型2・3)を用いて、基板5に装着した電子部品4を圧縮成形する場合に、下型キャビティ8内に顆粒樹脂10を均一な厚さで効率良く供給し得て、製品(樹脂成形体11)の生産性を効率良く向上させる。

【解決手段】樹脂収容用プレート31の樹脂収容部32内に顆粒樹脂10を投入して均一な厚さを有する保形顆粒樹脂10を形成すると共に、プレートの開口部33側を離型フィルム12で機械的に被覆し、この離型フィルム被覆済プレート31を反転させた状態で、下型キャビティ8位置に離型フィルム12を介して載置接合し、次に、キャビティ8面に離型フィルム12を被覆させると共に、これと同時に、均一な厚さを有する保形顆粒樹脂10をキャビティ8内に落下供給する。

(もっと読む)

ビードフィラー製造装置およびビードフィラー製造方法

【課題】肉厚の不均一の原因となる接合部のないビードフィラーを、時間をかけることなく成形することのできるビードフィラー製造装置を提供する。

【解決手段】ゴム4を吐出する押出機または射出成形機と、ゴム4が環状に吐出成形される回転する下型3と、下型3の回転軸6と交差する回転軸5を有する上型2と、上型2と下型3にそれぞれ環状に設けられた凹部7,8により構成された成形空間9と、を備え、上型2を下型3と同一の速度で回転させ、下型3に付着させたゴム4を下型3との間で挟み込みながら成形する。

(もっと読む)

プラスチックレンズ成形方法

【課題】射出成形時の残留応力による光学歪みがほとんどなく、光学特性の優れたレンズを短い成形サイクル時間で効率よく成形することができるプラスチックレンズ成形方法を提供する。

【解決手段】プラスチックレンズ成形方法であって、最終寸法のレンズ35と同重量でガラス転移点以上の温度のレンズプリフォーム15を用意する準備工程と、ガラス転移点以上の温度のレンズプリフォーム15をガラス転移点以下の一定温度の圧縮成形機構30により圧縮してレンズ成形する圧縮成形工程と、によりプラスチックレンズ35を成形する。

(もっと読む)

トナー搬送用ローラ、およびその製造方法。

【課題】電子画像形成装置に装備される帯電ローラや現像ローラ等のトナー汚れを除去するためのトナー搬送用ローラ、およびその製造方法を提供する。

【解決手段】トナー搬送用ローラであって、直径d0 の軸部材の外周に形成された初期外径D1 を有し、且つ略球形状の多数のセルが全体に分布された素材硬度H1を有する発泡体で構成されているローラ部を、その外周面より所定の条件にて半径方向に均等に平均圧縮率ΔR10〜45%で圧縮、加熱し、該圧縮、加熱により少なくとも該ローラ部の外周部の部分圧縮率が0.35〜0.65とすることにより外周部に存在するセル形状を、前記略球形状のセル直径がローラ軸方向に対し伸びた略ラグビーボール状の扁平セル形状とされ、前記ローラ部の外周面がローラ軸方向に伸びた該扁平セルの多数の疑似楕円断面で覆われていることを特徴とする。

(もっと読む)

81 - 100 / 180

[ Back to top ]