Fターム[4F204FF23]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給方法、装置 (285)

Fターム[4F204FF23]の下位に属するFターム

移送、ガイド (105)

Fターム[4F204FF23]に分類される特許

161 - 180 / 180

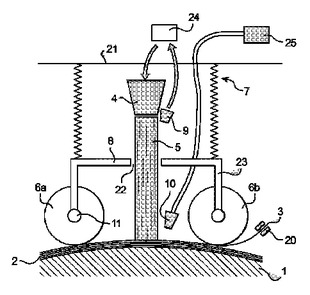

予備含浸させた可撓性バンドのドレープ成形デバイス

本発明は、複合材料からなるバンド(3)のドレープ成形システムに関し、本システムは、巻き戻しヘッド(20)、バンド(3)を加熱して複合材料を硬化させるために使用される光源(4)を備えたオリジナルアセンブリ、及び前もって堆積された積層(2)とバンド(3)をアセンブルするために所望の圧力を加えるか、又は同じ圧力を支持体(1)に加える1対のローラ(6a及び6b)から構成される。加熱は、ローラ(6a及び6b)から離れた位置において集中的に、且つローラに対して垂直に行われるので、前記ローラは弾性材料から作成することができ、便利である。これにより、ローラは、支持具(1)のクロスカーブに応じて均一な圧力を加えることができる。  (もっと読む)

(もっと読む)

燃料電池用セパレータの製造装置及び製造方法

【課題】セパレータの原料である粉粒体材料を擦り切りによらずに、薄く均一に且つ迅速に雌金型内に紛粒体を薄く均一にかつ迅速に投入できる粉粒体材料供給手段を備えた燃料電池用セパレータの製造装置及び製造方法を提供する。

【解決手段】箱状本体2の底部に略三角柱状のシャッター部材7a,7bを多数列設してなるシャッター6を設け、奇数列と偶数列のシャッター部材7a,7bを互い違いに昇降動作せしめることによりシャッター6上に受け止めていた粉粒体材料を雌金型内に流下させ、且つ流下させた粉粒体材料をシャッター部材の降下時に押圧して厚さを均一化する粉粒体材料供給手段を備えたことを特徴とする。

(もっと読む)

熱可塑性樹脂溶融物の成形方法

【課題】 同時に、多数個の成形体を製造する際、得られる成形品の変質や強度不足がなく、かつ、容易で安価にプレス成形できる熱可塑性樹脂溶融物の成形方法を提供する。

【解決手段】 溶融装置から供給された熱可塑性樹脂溶融物を脱気して所定の断面形状の連続体に賦形し、該連続体形状の熱可塑性樹脂溶融物を、複数の切断刃が同間隔に設けられかつ長さ測定装置を備えた切断装置に連続して供給し、該切断装置に供給された連続体の長さが所定長さになったら、複数の切断刃を同時に作動させて、該連続体を、同時に複数の同形状の個片に切断し、各熱可塑性樹脂溶融物の連続体または個片が、溶融機からプレス装置まで、ずっと溶融状態とされている。

(もっと読む)

熱可塑性樹脂溶融物の成形方法

【課題】 得られる成形品の変質や強度不足がなく、かつ、容易で安価にプレス成形できる熱可塑性樹脂溶融物の計量分割方法を提供する。

【解決手段】 溶融装置から供給され内部に気泡を含む熱可塑性樹脂溶融物を、脱気してシート状に賦形した後、重量測定装置上で所定重量毎に切断装置にて切断して熱可塑性樹脂溶融物を計量分割し、これをプレス装置で冷却プレスして成形体を得る際、熱可塑性樹脂溶融物を、溶融装置出口からプレス装置入口までずっと溶融状態とする。

(もっと読む)

ガラスパネルの積層方法および装置

本発明はガラスパネルの積層方法および装置に関する。積層されるサンドイッチ構造物を輻射加熱要素(7、8)で予備加熱し、その後輻射加熱と同時にサンドイッチ構造物の両面に熱風を噴射する。熱風を噴射する対流加熱要素は、中空かつ開口部を設けたコンベアローラ(3)を含む。輻射加熱要素(11、12)は、直接輻射加熱によってサンドイッチ構造物に熱を加え、さらに加熱チャンバで循環する対流空気を加熱する。  (もっと読む)

(もっと読む)

圧縮成型による物品成型用プラントの材料から切り分けられる部分の分離搬送用装置

押出し器を離れる連続細片から押出される材料の一部を分離するための方法で、少なくともひとつの切断手段に連結された回収手段が押出しノズルの前面を通過することからなり、前記回収手段および前記少なくともひとつの切断手段は様々なベクトルの方向に相互に異なりかつ、分離される材料部分に関しても異なる速度で相互に独立して移動させられる。  (もっと読む)

(もっと読む)

マイクロ成形加工装置および方法

【課題】 圧力によるオーバーパック等による大きな内部歪みを発生させることなく、プリフォーム材をランナレスで1個取りすることができ、偏肉、厚肉の成形部品の不均一収縮を回避して微細精密形状の転写が可能であり、かつエネルギーロスが少ないマイクロ成形加工装置および方法を提供する。

【解決手段】 成形する小型精密光学部品に対応するプリフォーム材3をランナレスで1個取りするプリフォーム成形装置10と、プリフォーム材3を真空状態で一次圧縮成形を行った後、プリフォーム材をガラス転移点近傍まで冷却し、次いで表面層を再軟化して二次圧縮成形して小型精密光学部品を転写する精密圧縮成形装置40とを備える。

(もっと読む)

成形品製造装置および製造方法

【課題】 薄肉成形品を製造する装置、および方法において、雄型と雌型とを用いて簡便に、高い精度で、薄肉成形品を、安定して得ることを課題とする。

【解決手段】 雄型2もしくは雌型1に凹部3を設け、他方に、該凹部3に沿う形状で、小さく構成して凸部5を設け、該凹部3に成形材料6を保持可能に構成し、凸部5の凹部3への近接により、成形材料6を該凹部3より、雄型2と雌型1とを組み合わせて、構成される空間内に供給する。

(もっと読む)

断熱要素を製造する装置および方法

本発明は、硬化可能な結合剤を含むロックウールやグラスウールなどの鉱滓綿製の断熱要素を製造する装置および方法と、矩形以外の断面形状を有する、対応する断熱要素とに関する。  (もっと読む)

(もっと読む)

成形装置

【課題】成形機の上下型が作動していない時間を短くし、結果として成形サイクルの短縮を図る。

【解決手段】シート状に成形された樹脂製の予備成形品を成形機で成形するとともに、その成形品を成形機から送り出す成形装置であって、成形機における成形品の送り出し側に設定された待機位置と、成形機における予備成形品の送り込み側に設定されたクランプ位置との間を、型開き状態にある上下型の間を通って往復移動するクランプユニットと、このクランプユニットの往復移動に連動する払出し用シートとを備えている。クランプユニットは、その待機位置からクランプ位置に移動して予備成形品をクランプし、そのクランプを待機位置に戻って解放するように構成されている。払出し用シートは、クランプユニットが待機位置からクランプ位置に移動したときに、成形機の上型から成形品を受け取る状態に繰り出され、クランプユニットが待機位置に戻るときに、成形品と共に引き戻されるように設定されている。

(もっと読む)

基準格子製造方法及び基準格子製造装置

【課題】 本発明は位置検出を高精度に行う2次元角度格子を構成する基準格子を効率良く生産することを課題とする。

【解決手段】 基準格子製造装置10では、平板状転写マスタ14と微細凹凸形状パターン12とレプリカベース20の成型用平面16との間に光硬化性樹脂層18を介在し、光硬化性樹脂層18に微細凹凸形状パターン12を押圧させた状態で、光硬化性樹脂層18の下方から紫外線を照射して光硬化性樹脂層18を硬化させる。これにより、光硬化性樹脂層18の上面には、微細凹凸形状パターン12を転写された微細凹凸形状パターンが完成する。このように、基準格子製造装置10を用いた製造方法によれば、基準格子の大きさに拘わり無く、微細凹凸形状パターンを高精度且つ効率良く加工することが可能になる。

(もっと読む)

成形体の製造方法および製造装置

【課題】 超微細加工、高い寸法精度、低残留応力、低複屈折、高光透過性、優れた機械的強度を有する成形体を、超低圧の成形プロセスで、三次元、薄肉、かつ大面積の形状でもって提供可能な、成形体の製造方法および製造装置を提供する。

【解決手段】 表面に微細な凹凸部10を有する成形型11上に、溶融樹脂12を塗布する塗布工程と、樹脂12を金型によりプレスし、成形体の形状を整えるプレス工程と、樹脂12を冷却し固化させる固化工程とを有し、塗布工程が、吐出口を備えた塗布装置に樹脂を供給し、塗布装置を移動させながら、最終製品にほぼ近い形状および厚さに、加熱された成形型11の凹凸部10の上方から樹脂12を吐出し、凹凸部10に樹脂を充填する工程である製造方法および製造装置。

(もっと読む)

燃料電池用セパレータの成形装置と成形方法

【課題】薄く均一な肉厚のセパレータを成形する装置と方法を提供する。

【解決手段】型合わせ面19からの深さが可変なキャビティ20を有する金型のキャビティ20をセパレータの厚さに応じた所定深さにし、導電性フィラーを含む樹脂材料6を前記キャビティ20の開口端部23に係合して設けた枠部材13の内縁14まで供給し、前記内縁14から膨出した前記樹脂材料6を均し手段7により平坦にした後、前記キャビティ20の深さを増加させるとともに前記枠部材13を前記開口端部23から除去し、前記キャビティ20へコア9を嵌入させて圧縮成形する燃料電池用セパレータの成形方法。

(もっと読む)

ホルダ付き光学部品の製造方法

【課題】 レンズなど光学部品に用いる素材を貫通孔を有する光学部品用ホルダの貫通孔内に挿入した状態で加熱し、2つの成形型間で加圧して変形させ、ホルダ内面に圧着させるとともに光学部品所定の光学面を形成するホルダ付き光学部品の製造方法において、レンズ用の素材などの光学部品用素材とレンズホルダなど光学部品用ホルダを同時に、かつ安定に成形型内に搬入し、正しく設置することのできる製造方法を提供する。

【解決手段】 光学部品用ホルダの貫通孔はその一部分を光学部品用素材が通過できないように予め狭めておき、光学部品用素材をこの貫通孔の狭められていない部分に挿入し、狭められた部分を上方にした状態で、光学部品用素材のみ、または光学部品用素材と光学部品用ホルダとを上方から真空吸着し、光学部品用ホルダと光学部品用素材とを同時に搬送し、成形面が上方になるように設置した第一の成形型上に光学部品用素材を載置する。

(もっと読む)

複合材料の製造方法

積層体を製造する方法は、次の工程からなる。(a)樹脂で処理された実質的に単一方向布地からパッチを成形すること、(b)そのパッチの向きを不規則配置すること、(c)複数のパッチを成形機の周りに層状に分布させること、(d)樹脂処理の活性化によってパッチ層を融合すること。  (もっと読む)

(もっと読む)

コードのゴム被覆方法およびそれに用いるゴム被覆装置

【課題】コードに対する被覆ゴムの厚みを常に一定とし、併せて、ゴム被覆作業の中断、再開等への簡易にして迅速な対応を可能とする。

【解決手段】作業ステーションに位置決め停止される移動成型ドラムのそれぞれに、コードにゴム被覆を施してなるゴム被覆コードを直結状態で供給するに当り、前記作業ステーションで、並列姿勢に引き揃えた複数本のコード1の上面側および下面側のそれぞれにコールドゴムシート7を送給するとともに、それらのコールドゴムシート7を圧着ロール4によってコードに密着させてゴム被覆コード8を構成する。

(もっと読む)

燃料電池セパレータの製造方法およびその製造用金型

【課題】セパレータの品質向上と生産性向上、製造コスト低減を同時に実現する燃料電池セパレータの製造方法およびその製造用金型を提供する。

【解決手段】金型10は、圧縮成形タイプであり、下金型16には、成形されるセパレータに形成されるガス通路とされる孔28に対応する位置に孔20が形成される。この孔20に挿脱可能にピン24が挿入される。粉体等の流動性を有する材料を供給する前は、ピン24を、製品を成形する箇所18から後退させて孔20の内部に収容しておき、あるいは、ピン24の先端部を、製品を成形する箇所18に突出させておく。材料26の供給を開始した後、材料26内にピン24を進入させて材料26に孔28を形成し、成形を行う。

(もっと読む)

繊維強化されたプラスチックプレートの連続生産方法

第1のウェブ形状の繊維組織体(2)が繊維敷設装置に案内され、一つ又はいくつかの追加のウェブ形状の繊維組織体(7a、7b、7c)が繊維案内装置(3a、3b、3c)によって第1の繊維組織体上に直線状に並んで配置される。繊維案内装置(3a、3b、3c)の上流側又は下流側に組込まれた一つ又はいくつかの母材案内装置(7a、7b、7c)は、PBTの環状オリゴマーのような反応性出発物質等の母材出発物質を繊維組織体の複数の遊離層に案内するために使用される。母材出発物質からなる中間層によって、一回又は複数回にわたって被覆された複数層繊維ウェブ(6)は、連続プレス装置(12)に案内され、母材出発物質は低粘度の液体に変成される。複数層の繊維ウェブを加圧し、PBTからなるプラスチックプレート素材を生産することができる。  (もっと読む)

(もっと読む)

圧縮成形装置、方法およびアイテム

パンチ(5;5a)および型の空洞(4;4a)が、その間でプラスチックの混合物(D)を受容するために互いに離れて配置された開位置と、前記パンチ(5;5a)および前記型の空洞(4;4a)が前記混合物(D)を押圧することによってアイテムを形成するように相互作用する閉位置との間の経路に沿って移動可能なパンチ(5;5a)および型の空洞(4;4a)を有する形成ユニット(3;3a)からなり、前記パンチ(5;5a)は前記経路に沿って前記空洞(4;4a)の上でない部分に保たれている装置。

(もっと読む)

(もっと読む)

加飾成形品の製造方法

【課題】熟練作業を要することなく、下型の型表面への飾成形用シート載置の位置合わせを短時間で容易且つ確実に行うことができる加飾成形品の製造方法を提供する。

【解決手段】下型1の型表面に、熱硬化性樹脂組成物を基材に含浸させた加飾成形用シート4を載置し、その上に熱硬化性成形材料を載置した後、上型を降下させて型締めを行い、加熱・圧縮成形する加飾成形品の製造方法であって、下型1に着脱自在な位置決め治具2,3を用い、該位置決め治具2,3を下型1に装着する工程と、その位置決め治具2,3にその端部を沿わせるようにして位置決めを行いつつ前記加飾成形用シート4を下型1の型表面上に載置する工程と、該位置決め治具2,3を除去した後、その上に前記熱硬化性成形材料を載置する工程とからなる。

(もっと読む)

161 - 180 / 180

[ Back to top ]