Fターム[4F204FF49]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形材料の供給 (1,966) | 供給の調整 (473) | 供給位置の (332)

Fターム[4F204FF49]の下位に属するFターム

成形材料の配置 (220)

Fターム[4F204FF49]に分類される特許

21 - 40 / 112

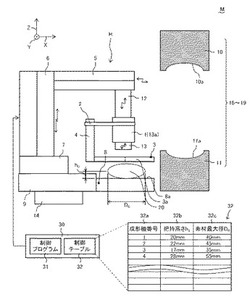

成形装置および搬送装置

【課題】多様な形状の成形素材の正確な位置決めおよび搬送時間の短縮を実現する。

【解決手段】光学素子材料20を吸着保持する吸着パッド13と、光学素子材料20を把持して位置決めするチャック3を共通の吸着筒1に共通に固定し、吸着筒上下シリンダ12および吸着筒上下スライドステージ6によって同時に昇降させ、吸着パッド13は吸着パッド上下機構13aによって独立に吸着高さ位置を制御可能にし、光学素子位置決め台8に載置された光学素子材料20の外周部を一対のチャック3の間に把持して位置決めした後、吸着パッド13のみを降下させて光学素子材料20の上面を吸着保持させ、吸着パッド13およびチャック3によって位置決めされて保持された状態の光学素子材料20を、脱落させることなく、高速かつ正確に成形下型11に載置する。

(もっと読む)

耐衝撃性繊維強化プラスチック及び多層構造体

【課題】高速の飛来物に対し、優れた耐衝撃性を有し、かつ、軽量な高強度繊維強化プラスチック及び多層構造体を提供する。

【解決手段】高強度繊維布帛に対する樹脂の付着量が3〜30wt%であるプリプレグを積層した層(a)とプリプレグと樹脂なし高強度繊維布帛を交互に積層し該交互積層を3回以上繰り返した層(b)を加熱加圧成形してなり、層(a)が飛来物の衝突面側に配置されていることを特徴とする耐衝撃性繊維強化プラスチック、及び該耐衝撃性繊維強化プラスチックを接着剤を介してセラミックスまたは金属と積層してなる多層構造体。

(もっと読む)

型内被覆組成物及び型内被覆成形体

【課題】塗膜の硬さや耐擦り傷性の向上や表面平滑性に優れ、ソリやヒケが殆ど無く外観に優れ、成形サイクルの短縮が可能な型内被覆成形体を提供すること。

【解決手段】キャビティ内に注入した型内被覆組成物を熱で半硬化させ、更に型内被覆成形体をUV照射で完全硬化させる型内被覆成形体に用いられる該型内被覆組成物が、

(A)(メタ)アクリロイル基を有するウレタンオリゴマー、エポキシオリゴマー、ポリエステルオリゴマー、ポリエーテルオリゴマー又は不飽和ポリエステルの少なくとも1種と

(B)(A)と共重合可能な不飽和モノマーと

(C)有機過酸化物重合開始剤、アゾ系重合開始剤の一方又は両方と

(D)光重合開始剤と

を含有し、

(A)〜(D)の質量割合が

(A)/(B)=20/80〜80/20、

(C)/{(A)+(B)}=0.1/100〜5/100、

(D)/{(A)+(B)}=0.1/100〜10/100

である型内被覆組成物。

(もっと読む)

プリント基板用基材の製造方法

【課題】加圧しつつ加熱することにより一括形成される多層構造のプリント基板に好適なプリント基板用基材の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる樹脂基材10,11,12と、熱可塑性樹脂よりも融点の高い材料からなる繊維基材20とを一体化してなり、加圧しつつ加熱することにより一括形成される多層構造のプリント基板に用いられるプリント基板用基材40の製造方法であって、樹脂基材と繊維基材とを対をなすロール60,61に対して供給し、加熱により熱可塑性樹脂を軟化させつつ、樹脂基材と繊維基材を含む積層体をその積層方向においてロールにより挟み、熱可塑性樹脂を繊維基材に含浸させて、樹脂基材及び繊維基材が一体化したプリント基板用基材とする一体化工程を備える。

(もっと読む)

熱可塑性樹脂成形体の製造方法

【課題】リングマークの発生を抑制し、外観良好な熱可塑性樹脂成形体を製造する方法を提供する。

【解決手段】キャビティ40を形成するキャビティ面31を有する一対の金型10を開放状態とし、前記キャビティへ熱可塑性樹脂51の供給を行う供給工程と、前記熱可塑性樹脂の供給が完了するまでに、前記金型の型締めを開始し、型締めを行う型締め工程を有する成形体の製造方法であって、前記金型の型開き及び型締めを行う駆動装置の駆動源は、電動機であり、前記型締め工程開始時における前記装置の型締め速度の加速度は、35mm/sec2以下とする。

(もっと読む)

繊維強化樹脂成形体の製造装置及び製造方法

【課題】 繊維強化樹脂の成形工程においてガラスクロス等の基材がずれてしまうことが抑制され、また、成形後の脱型工程において、より簡便な方法で繊維強化樹脂を金型から取り外すことができる繊維強化樹脂成形体の製造装置及び製造方法を得ることを目的とする。

【解決手段】 金型2には内部と外部を貫通する穴を設け、この穴に通気性を有する入れ子7を嵌めこむ。金型2に繊維クロス10を保持させるクロス設置工程では、入れ子7を介して金型2内の空気を吸引する。樹脂注入パイプ6から樹脂を流し込み、繊維クロス10に含浸させ硬化した後、繊維強化樹脂成形体を脱型する。この脱型の際には、入れ子7を介して金型2内に空気を流入させることにより、脱型が簡便に行える。

(もっと読む)

電子部品の圧縮成形方法及び金型装置

【課題】下型キャビティ5内への顆粒樹脂6の供給時において、下型キャビティ5内に供給される樹脂量の信頼性を効率良く向上させる。

【解決手段】まず、下型キャビティ5に対応した貫通孔37を備えた樹脂収容用プレート21の下面に離型フィルム11を被覆してプレート貫通孔37をプレート樹脂収容部22に形成して樹脂供給前プレート21aを構成すると共に、樹脂収容部22に所要量の顆粒樹脂6を供給して平坦化する(均一な厚さに形成する)ことにより樹脂配布済プレート25を形成し、次に、樹脂配布済プレート25を下型キャビティ5の位置に載置して離型フィルム11を下型キャビティ5内に引き込むことにより、離型フィルム11と一緒に所要量の平坦化した顆粒樹脂6を落下させて離型フィルム11を被覆したキャビティ5内に供給する。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】成形時において、良好な流動性および複雑形状追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する繊維強化プラスチック、およびその製造方法を提供する。

【解決手段】プリプレグ基材を一体化して積層体を作製し、該積層体を成形型に配置してプレス成形し、繊維強化プラスチックを得る繊維強化プラスチックの製造方法であって、少なくとも下記(1)〜(3)の工程を有する。(1)強化繊維が切断されている切込プリプレグ基材を、凹部と接する層11が凹部5の開口部の投影面積以上の面積を有するように裁断し、外縁に向かって前記積層体の厚みが薄くなる薄肉部10を形成するように前記積層体を作製する積層工程(2)前記積層体の薄肉部を、型に沿わせて配置するセット工程(3)前記積層体を流動させてプレス成形するプレス工程

(もっと読む)

半導体チップの圧縮成形方法及び金型

【課題】上型2と下型3と中間型4とから成る半導体チップの圧縮成形用金型1における基板セット部7に基板6を効率良く位置決めして供給セットする。

【解決手段】まず、中間型4と下型挟持部材15とで挟持された離型フィルム9を下型位置決めピン16にて穴を開けて貫通させ、且つ、挟持離型フィルム9を上下動自在に設けた可動支受ピン20と下型キャビティ8とに被覆させると共に、離型フィルム9を被覆した下型キャビティ8内に樹脂材料10を供給して加熱溶融化し、次に、位置決めピン16を基板の位置決め孔17に貫通させ、且つ、離型フィルム9を介して可動支受ピン20で基板6を支受することにより、基板6と下型3の型面との間に所要の間隔22を設定すると共に、金型1を型締めすることにより、基板セット部7に基板6を供給セットする。

(もっと読む)

樹脂封止方法および樹脂封止装置

【課題】樹脂の計量や予備成形に要する時間が装置のサイクルタイムに与える影響を低減する。

【解決手段】平面的に異なる位置に複数配列された半導体チップ152を1つのキャビティ106内に配置して、該キャビティ106内に予備成形樹脂を供給した上で圧縮成形する樹脂封止方法であって、平面的に組み合わせることで予備成形樹脂とするための樹脂個片160の集合162であって、少なくとも2種類以上の容量が揃えられた樹脂個片160の集合162を予め準備する工程と、該準備された樹脂個片160の集合162の中から、所定の情報に従って特定の樹脂個片群164を選択的に抽出して平面的に組み合わせ、仮置きする工程と、該仮置きした樹脂個片群164をその組み合わせ関係を保ったままでキャビティ106に供給する。

(もっと読む)

複合型光学素子及び複合型光学素子の製造方法

【課題】金属微粒子を含有した光学樹脂からなる中間層を用いることで複合型光学素子の層間の密着性を強くする。

【解決手段】レンズブランク10上の複合型光学素子は、光学樹脂Aからなる第1層11と、金属微粒子を含有する光学樹脂Bからなる第2層12と、第1層11と第2層12に挟まれた金属微粒子を含有する光学樹脂Aからなる中間層13を有する。第1層11と中間層13との間は樹脂硬化反応によって結合する。金属微粒子を含有する光学樹脂Bからなる第2層12と中間層13の間は、光学樹脂Aや光学樹脂Bに分散させた金属微粒子間の相互作用力によって接合する。

(もっと読む)

複合材を製造する方法及び風車羽根

複合材を製造する方法が提供される。この方法は、少なくとも1つの繊維マット(11,12,14,15,19−22)を型(1,7,17)の内面に配置するステップと、型(1,7,17)の内面と少なくとも1つの繊維マット(11,12,14,15,19−22)との間に吸引作用を提供するステップと、少なくとも1つの繊維マット(11,12,14,15,19−22)のうちの最も外側の繊維マット(15,22)を少なくとも1つの真空バッグ(5A,5B)で被覆するステップと、真空バッグ(5A,5B)と型(1,7,17)との間の領域に、真空を加えながら樹脂を注入するステップと、樹脂を硬化させるステップと、型(1,7,17)を除去するステップとを含む。  (もっと読む)

(もっと読む)

成形体の製造方法および製造装置

【課題】 超微細加工、高い寸法精度、低残留応力、低複屈折、高光透過性、優れた機械的強度を有する成形体を、超低圧の成形プロセスでありながら、薄肉かつ大面積の形状で成形する方法等を提供する。

【解決手段】 微細なパターンを有する被塗布面に、熱可塑性樹脂の吐出口であるTダイのリップと被塗布面との距離で、塗布された溶融した熱可塑性樹脂の厚みが規定されるように、被塗布面と吐出口とが相対的に移動しながら樹脂を塗布した後、樹脂と金型との付着力よりも樹脂と加圧ローラとの付着力を低い状態に維持しながら、直ちに加圧ローラで押圧することで被塗布面に塗布された樹脂の微細パターンへの充填を促進すると共に、塗布した樹脂の厚みの平滑化と、天面への鏡面の転写を行う。

(もっと読む)

樹脂供給機構

【課題】樹脂封止装置やプレ成形装置などの圧縮成形装置に対して樹脂の厚みを均一の厚さで供給する。

【解決手段】樹脂封止装置やプレ成形装置などの圧縮成形装置に対して樹脂110を供給する樹脂供給機構であって、鉛直方向に伸びるシュータ112と、該シュータ112内に位置し樹脂110を拡散するための拡散体と、を備え、該拡散体を、鉛直方向上方に頂部114Pが位置するように配置された円錐コイル状体114で構成する。

(もっと読む)

溶融樹脂供給方法、溶融樹脂供給装置、溶融樹脂圧縮成形方法、溶融樹脂圧縮成形装置、及び合成樹脂製容器の製造方法

【課題】押出機から押し出される溶融樹脂を切断して圧縮成形型に供給し、圧縮成形によって所定形状の合成樹脂成形品を製造するにあたり、より高荷重の負荷が必要とされる合成樹脂成形品の製造にも好適に利用することができ、また、圧縮成形型に十分な精度をもって溶融樹脂を供給することができるのはもとより、圧縮成形型に供給された後においても、供給された溶融樹脂の位置精度が損なわれないようにする。

【解決手段】押出機20の押出口22を中心に配置された各搬送手段30が、押出機20の押出口22から押し出された溶融樹脂を、所定の長さごとに交互に切断しつつ、切断された溶融樹脂Dを、それぞれに設定された供給位置まで搬送し、それぞれと対になって設置された複数の圧縮成形型40のそれぞれに順次供給して圧縮成形する。

(もっと読む)

プレス成形方法および成形体

【課題】

強化繊維と熱可塑性樹脂からなる成形材料を用いたプレス成形において、作業性と成形性とを兼ね備えたプレス成形方法およびプレス成形方法で得られた成形体の提供。

【解決手段】

本発明は強化繊維と熱可塑性樹脂からなる成形材料をプレス成形する方法であって、少なくとも2種類の形状を有する成形材料(A)、(B)を積層して配置する工程、成形型の下面となる型上に積層、配置した成形材料(A)、(B)を加圧する工程を有するプレス成形方法であり、成形材料(A)が前記キャビティの有する最大面積以上の面積を有する形状、成形材料(B)が少なくとも前記凹部の開口部の投影面積以上の投影面積を有する形状の成形材料(A)、(B)を用いてプレス成形する方法である。

(もっと読む)

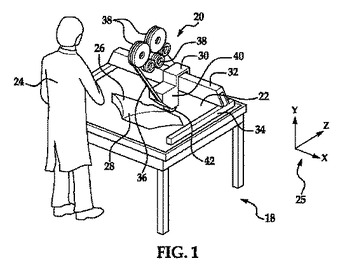

複雑性が緩和された自動繊維配置装置及び方法

複合積層体を基板上に形成する方法であって、該方法は:基板の上で自動繊維配置ヘッドを移動させ;繊維配置ヘッドを使用して、複数の平行する複合テープストリップ(36)を基板(102)上に置き、これには、少なくとも特定のテープストリップの開始点ずらして曲線パターン(Aからf)を形成することが含まれ;単一の切刃(92)を使用して、全てのテープストリップの端部を切断することを含む。  (もっと読む)

(もっと読む)

プレス成形方法および成形体

【課題】強化繊維と熱可塑性樹脂からなる成形材料を用いたプレス成形において、作業性と成形性とを兼ね備えたプレス成形方法およびプレス成形方法で得られた成形体の提供

【解決手段】成形型を用いて、強化繊維と熱可塑性樹脂からなる成形材料をプレス成形する方法であって、少なくとも下記2種類の形状を有する成形材料(A)、(B)を積層して配置する工程、前記成形型の下面となる型の上に積層、配置した成形材料(A)、(B)を前記成形型の上面となる型を用いて加圧する工程を有するプレス成形方法。成形材料(A)が前記凹部の型の有する開口部の投影面積以下の投影面積を有する形状、成形材料(B)が少なくとも前記突起部形成用の溝部の投影面積以上の投影面積を有する形状である。

(もっと読む)

複合材部材の製造方法及びプリプレグシートの積層体

【課題】本発明の目的は、しわの少ない複合材部材の製造方法を提供することである。

【解決手段】複合材部材の製造方法は、プリプレグシートが積層された積層体(4)を型(7)に沿わせて賦形するステップを具備する。積層体(4)は、繊維が一方向に揃えられた第1層を含む。第1層において、一方向と交差する第1表面(44a)と、一方向と交差する第2表面(44b)とが互いに対向するようにつき合わされている。

(もっと読む)

筒状の構造部材を製造する方法およびデバイス

本発明は、筒状の構造部材を製造するための方法を提供する。本発明では、まず筒状の構造部材の外周面に対応した形状の成形型内周面を有する、筒状の成形型が準備される。そして、拡張していない状態で、その支持表面と成形型内周面との間に拡張間隔を残すように、成形型内に配置されるように形成された拡張可能な支持体が、筒状の繊維織物によって覆われる。支持体が成形型内に配置されると、繊維織物が成形型内周面に支持体の拡張によって押し当てられ、押し当てられた繊維織物に硬化性樹脂マトリクスを含浸する。視点を変えると、本発明によって、筒状の構造部材を製造するためのデバイスが提供される。  (もっと読む)

(もっと読む)

21 - 40 / 112

[ Back to top ]