Fターム[4F204FJ11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形品の供給 (702) | 移送 (141)

Fターム[4F204FJ11]の下位に属するFターム

把持 (29)

Fターム[4F204FJ11]に分類される特許

21 - 40 / 112

樹脂封止装置及び樹脂封止方法

【課題】最小限の工程により粉粒体状樹脂を予め熱の伝わりやすい形態に成形することで、樹脂封止品質を保ちつつ樹脂封止装置における樹脂封止作業の高速化を可能とする。

【解決手段】粉粒体状樹脂102を離型フィルム116に載せ、離型フィルム116上で成形された予備的融着樹脂104を用いて、金型で被成形品の樹脂封止をする樹脂封止装置100であって、少なくとも一部の粉粒体状樹脂102を互いに融着させて予備的融着樹脂を成形する制御部、離型フィルム116、原料供給機124、及びホットプレート128を備え、離型フィルム116と共に予備的融着樹脂104が金型に投入されて、離型フィルム116が樹脂封止の際にも使用される。

(もっと読む)

基材成形装置

【課題】板状体を再加熱することなく、板状体を段階的にプレスすることで当該板状体に破れや透けが発生することを防止することのできる基材成形装置を提供する。

【解決手段】基材成形装置100は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する加熱装置40と、加熱した板状体Wを予備成形する予備成形型10と、予備成形した板状体Wを本成形する本成形型20と、を備えている。加熱装置40は、加熱炉42と、加熱炉42の内部において板状体Wを吊り下げた状態で搬送する搬送装置50を備えている。予備成形型10は、加熱炉42の内部に設置されている。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】搬送治具自体にプリフォーム基材に有する樹脂材料を介して接着させ、搬送することで、取扱性・搬送容易性に優れ、プリフォームの賦形形状を維持したまま、かつプリフォームの品位を損ねることなく、成形型まで搬送し、かつ成形型の所定の位置に精度良く、毎回同じ位置に配置することができるプリフォームの搬送方法を提供する。

【解決手段】強化繊維基材の表面に樹脂材料を有するプリフォーム3を、該樹脂材料を介してプリフォーム搬送治具2に仮接着した状態で成形型に搬送し、設置した後、プリフォーム搬送治具2をプリフォーム3から取り外して、プリフォーム3を成形型に配置する。

(もっと読む)

太陽電池モジュール製造用の改良型非オートクレーブ積層法

太陽電池モジュールを製造するための改良型非オートクレーブ積層法が開示される。この方法は、加熱/真空工程に続いて付加される付加的な加熱ステップを含む。  (もっと読む)

(もっと読む)

樹脂の管理方法及び樹脂封止装置

【課題】樹脂封止工程において複雑な工程を経ても、例えば時間を含めて樹脂の品質管理を可能とする。

【解決手段】基板102上に配置された複数の半導体チップを樹脂封止するために用いられる樹脂104の管理方法において、前記基板102には該基板102を特定するための基板IDが付与されると共に、平面視において該基板102が複数の区画に分割され、前記樹脂104には該区画に対応した樹脂IDが個々に付与され、前記樹脂封止のための各工程毎に、該樹脂104に関わる情報を個々の樹脂IDと関連付けて管理する。

(もっと読む)

SMC成形装置

【課題】季節によるSMCシートの硬さ変動を考慮した成形条件の調整を必要とせず、生産性を向上させることができるSMC成形装置を提供する。

【解決手段】長尺のSMC(シートモールディングコンパウンド)シート4を搬送する搬送手段1と、搬送されたSMCシート4をプレス成形用に切断する切断手段2と、切断されたSMCシート4を金型で成形するプレス手段3とを有するSMC成形装置において、搬送手段1は、SMCシート4を支持搬送し、SMCシート4を加熱または冷却する温調ロール11を備えており、SMCシート4を前記温調ロール11で所定の温度にして切断手段2に搬送して切断し、SMCシート4の温度をほぼ維持した状態で金型に供給してプレス手段3で成形する。

(もっと読む)

SMCの製造方法

【課題】両離型フィルムに挟持されたSMC材料が離型フィルムの幅方向に広がるのを防止することができるSMCの製造方法を提供する。

【解決手段】一の長尺の離型フィルムを連続して繰り出して送って、該離型フィルム上に熱硬化性樹脂の成形材料21を供給すると共に繊維22を散布し、他の長尺の離型フィルムを連続して繰り出して送って、該離型フィルム上に熱硬化性樹脂の成形材料21を供給し、上記一の離型フィルム11上の成形材料21と繊維22の上に他の離型フィルム12上の成形材料21と該離型フィルムとを重ね、これらを連続して送りつつ上下一対の含浸装置43としてのネットコンベア間に通すことによってSMC材料2を両離型フィルム間に挟持するSMCの製造方法である。両離型フィルムの幅方向の両端部近傍をそれぞれ該離型フィルムの長手方向に亘って断続的に溶着する。

(もっと読む)

プリント基板用基材の製造方法

【課題】加圧しつつ加熱することにより一括形成される多層構造のプリント基板に好適なプリント基板用基材の製造方法を提供する。

【解決手段】熱可塑性樹脂からなる樹脂基材10,11,12と、熱可塑性樹脂よりも融点の高い材料からなる繊維基材20とを一体化してなり、加圧しつつ加熱することにより一括形成される多層構造のプリント基板に用いられるプリント基板用基材40の製造方法であって、樹脂基材と繊維基材とを対をなすロール60,61に対して供給し、加熱により熱可塑性樹脂を軟化させつつ、樹脂基材と繊維基材を含む積層体をその積層方向においてロールにより挟み、熱可塑性樹脂を繊維基材に含浸させて、樹脂基材及び繊維基材が一体化したプリント基板用基材とする一体化工程を備える。

(もっと読む)

SMC搬送装置およびSMC成形システム

【課題】SMCシートの硬さを正確にかつ迅速に把握でき、成形品の生産効率を向上させることができるSMC搬送装置およびSMC成形システムを提供する。

【解決手段】長尺のSMCシート8を送りロール1で押圧しながらプレス成形用に切断する切断装置5に搬送するSMC搬送装置であって、少なくとも一方のロールが上下方向に移動自在な上下一対のロール1a、1bで構成されてロール1a、1b間にSMCシート8を通して搬送する送りロール1と、送りロール1のロール1a、1b間を通過するSMCシート8を押圧しつつそのSMCシート8の硬さに応じて少なくとも一方のロールを上下方向に移動させるロール間距離調整手段2と、ロール1a、1b間の距離を検出するロール間距離検出手段3と、その検出結果を出力する出力手段4とを有する。

(もっと読む)

シールのような物品を得るための装置および方法、並びに容器のシール

合成樹脂から物品(11;111;211;311)を成形するための装置は、前記物品(11;111;211;311)の縁部領域(14)を成形するための、その内側領域(19)の周りに延びる凹所(22)を有した成形手段(16)と、ピストン装置(35;135)と協働して前記凹所(22)に前記合成樹脂を供給する、前記凹所(22)に連続する位置で前記内側領域(19)につながっている管路(34)とを備える。  (もっと読む)

(もっと読む)

複合材の未硬化連続予備成形方法

【課題】熱硬化性樹脂を含浸したプリプレグ材を未硬化状態で連続的に予備成形する方法を提供する。

【解決手段】プリプレグ材のシートをローラーから引き出して積層し、湾曲装置で所定の断面形状に折り曲げる。ヒーターを備えた金型で連続的に長尺の製品に成形する。金型でプリプレグ材に加える温度と圧力は、常温または熱硬化性樹脂が完全硬化をしない加熱温度で、かつ、プリプレグ材か成形された状態を維持する圧力範囲を選択する。この予備成形により、ゆるい曲率(例えば半径7m以下)をもつ部材や曲率が連続して変化するストリンガー等の成形が容易となる。

(もっと読む)

強化繊維基材の圧縮賦形装置およびプリフォームの製造方法および繊維強化複合材料の製造方法

【課題】強化繊維基材が傾斜面を有する場合にあっても、同じ金型を用い、その傾斜面に対応させて容易に望ましい形状に賦形することが可能な圧縮賦形装置および方法を提供する。

【解決手段】強化繊維を含む強化繊維基材1を金型2a,2b間に挟んで加圧することにより金型賦形面の形状に沿う形状に賦形する少なくとも二つの金型と、少なくとも一つの金型に開閉動作をさせ、強化繊維基材を加圧、開放する金型駆動手段4と、金型による賦形動作に合わせて強化繊維基材を金型に対し搬入、搬出する搬送手段5とを備えた装置であって、金型の開閉動作方向に対し賦形される強化繊維基材の傾斜面に倣わせて金型賦形面を傾斜させる傾斜手段7を有することを特徴とする圧縮賦形装置、および圧縮賦形方法並びにそれらを用いて製造された繊維強化複合材料とプリフォームおよびそれらの製造方法。

(もっと読む)

真空積層装置による積層成形方法

【課題】取扱いに困難性のある流動性部材を使用することなく、搬送材を用いるにも拘わらず被積層材の溝を積層材で良好に被着することができる成形方法を提供することを目的とする。

【解決手段】開閉する上盤2と下盤3のそれぞれの対向面に吸引手段、加圧手段及び加熱手段を備えた真空積層装置1のチャンバ8へ、溝幅が0.2mm以上でかつ溝深さが0.1〜0.4mmの凹凸面を有する被積層材21、積層材20及び弾性材19をこの順序で二の搬送材17,18に載置・挟持して前記チャンバ8へ搬入し、前記チャンバ8を気密に閉鎖し、前記吸引手段で前記チャンバ8内を減圧し、前記加圧手段と前記加熱手段で前記搬送材18と前記弾性材19を介して前記被積層材21及び積層材20を加圧・加熱し、前記積層材20が前記被積層材21の凹凸面の溝内を被着するように成形する。

(もっと読む)

シャッタ開閉装置

【課題】空間を仕切る隔壁に設けられた開口を単一のシャッタ板の移動により確実かつ簡便に開閉でき、しかもシャッタ板を移動させるときの隔壁との摩擦を抑えたシャッタ開閉装置を提供することを目的とする。

【解決手段】シャッタ開閉装置10は、隔壁の壁面に設けられた開口28を開閉するシャッタ板26と、シャッタ板26の先端側を壁面に圧着する傾斜受面27aが設けられた受け部材27と、シャッタ板26の後端側を壁面に圧着する押圧傾斜面24aが設けられた押圧部材24と、シャッタ板26と押圧部材24とを連結する連結板25と、シャッタ板26を移動させるシリンダヘッド29によって構成される。連結板25はシャッタ板26が壁面との間に僅かな隙間を保って往復移動するとともに壁面に圧着されることを妨げないようにシャッタ板26を保持する。

(もっと読む)

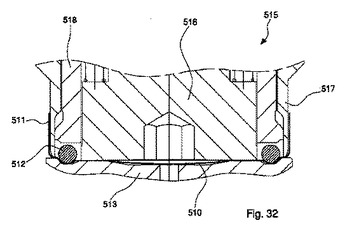

1回分のプラスチック材料を搬送する装置

装置は、1回分のプラスチック材料(80)を圧縮成形機器(1)に搬送するよう設けられた搬送手段(8)を備え、この搬送手段(8)は、1回分の材料(80)を受ける収容手段(22)を備えている。搬送手段(8)は、収容手段(22)内に受けられるとともに、1回分の材料(80)を圧縮成形機器(1)に移送するために収容手段(22)に対して移動可能となっている移動促進手段(87)を備えており、移動促進手段(87)は少なくとも部分的に多孔質の材料から形成されている。  (もっと読む)

(もっと読む)

平面プレス装置および積層装置ならびにそれらを用いた積層方法

【課題】基材の凹凸に起因することなく、積層体を平滑化することができ、また、搬送用の帯状フィルムのコストダウンを図ると同時に、積層された樹脂が帯状フィルムに付着して積層体引き剥がし時に飛散せず、さらに、積層体に帯状フィルムの粗面が転写しない平面プレス装置および積層装置ならびにそれらを用いた積層方法を提供する。

【解決手段】相対向するプレス手段により、基材8aの凹凸面に樹脂層8dを形成してなる積層体をプレスして積層体表面を平滑化する平面プレス装置3であり、一対の帯状フィルムと、これら両帯状フィルム間に積層体を挟持させた状態で両帯状フィルムをその長手方向に搬送する搬送手段と、減圧下で両プレス手段12,13により積層体をプレスするための密閉空間部34を形成する密閉空間形成手段30と、密閉空間部34内を減圧状態に制御する圧力制御手段とを設けている。

(もっと読む)

超高分子量ポリオレフィンシートの製造方法

【課題】 比較的肉厚でありながらも透明性及び機械物性に優れる超高分子量ポリオレフィンシートの製造方法を提供すること。

【解決手段】 135℃デカリン溶液中で測定した極限粘度が7dl/g以上である超高分子量ポリオレフィン重合体を圧延して得られる、厚みが0.3mm以上であり、且つ、厚み2mmにおける厚み方向の内部ヘイズが60%以下の超高分子量ポリオレフィン圧延シートの製造方法において、該超高分子量ポリオレフィンの融解開始温度を超え、該超高分子量ポリオレフィンの全融解熱量の25%の吸熱量を超えない温度領域で、圧延に供するシートを予熱し、次いで圧延することを特徴とする超高分子量ポリオレフィンシートの製造方法。

(もっと読む)

樹脂封止装置および樹脂投入方法

【課題】樹脂を金型に投入するための樹脂投入機構が、誤って投入すべき樹脂を持ち帰っていないかを検知する。

【解決手段】対向して配置された上金型102、下金型104と、該金型間に進入可能とされ保持する樹脂シート150を下金型104に対して投入する樹脂投入機構120を備えた樹脂封止装置100であって、樹脂投入機構120が金型間から退避する途中または退避後に、樹脂投入機構120による樹脂シート150の保持/非保持を検知する検知機構144を備える。

(もっと読む)

樹脂供給装置

【課題】カッターマークの両端部に形成される角形状の痕跡をプリフォームの成形時に消滅若しくはプリフォーム胴部の側壁まで及ばせなくさせることができる樹脂供給装置を提供すること。

【解決手段】圧縮成形機に溶融樹脂を供給する樹脂供給装置には、軌道上を回転可能に移動する保持ユニット17を備え、保持ユニット17には溶融樹脂の保持及び解放が可能な一対のホルダー22,23を備えている。カッターによる溶融樹脂の切断時に溶融樹脂の切断方向に対して直角方向へ向けて樹脂の切断面に直線状のカッターマーク29が形成される。一対のホルダー22,23による溶融樹脂の保持時に、カッターマーク29の端部をカッターマークの内側へ変形させる突部32,33をホルダー22,23の内周面に形成した。

(もっと読む)

溶融成形装置

【課題】成形品の生産性を向上させることができる溶融成形装置を提供することを目的とする。

【解決手段】本発明は、廃棄プラスチック等の熱可塑性部材を加熱溶融させて成形品を成形する溶融成形装置14であって、熱可塑性部材を加熱することで溶融させ、成形品として成形する管部材25と、管部材25に熱可塑性部材を押し込む押込部材23を設けることを特徴とする。

(もっと読む)

21 - 40 / 112

[ Back to top ]