Fターム[4F204FN12]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 脱気、脱ガス (259)

Fターム[4F204FN12]に分類される特許

201 - 220 / 259

プリフォームの製造方法およびプリフォーム並びに繊維強化プラスチック桁材

【課題】本発明は、面外しわの発生頻度を著しく低減させることができるプリフォームの製造方法、およびプリフォームを提供せんとするものである。

【解決手段】本発明のプリフォームの製造方法は、少なくとも熱可塑性樹脂を含む樹脂材料を付与した強化繊維基材を複数枚積層した強化繊維積層体を屈曲させて得られるプリフォームを製造する方法であって、所定の加圧密着工程、所定の加熱保持工程、および所定の減圧工程を順次経ることを特徴とするものである。

(もっと読む)

航空および宇宙航行用繊維複合材料製部材を製造する方法および成形コア

本発明は、特に航空宇宙用繊維複合材料製部材(22)を製造する方法および成形コアに関係し、弾性コアスリーブ(1)をプレストレス機構(3)に挿入するステップと、プレストレス機構(3)を始動することによって、挿入したコアスリーブ(1)にあらかじめ弾性応力をかけるために膨張させるステップと、膨張したコアスリーブ(1)の開口(4)からコアボディ(13)を挿入するステップと、コアスリーブ(1)によってコアボディ(13)をぴったり収容し、さらに成形コア(14)を形成するために、プレストレス機構(3)を作動停止することによってコアスリーブ(1)を解放するステップと、製造する繊維複合材料製部材(22)の造形のために、形成された成形コア(14)上に少なくとも1つの繊維半製品(16)を少なくとも部分的に置くステップとを含む。  (もっと読む)

(もっと読む)

航空宇宙のための繊維複合材部品の製造方法

本発明は、特に航空宇宙のための繊維複合材部品(34)を製造するための方法及び型成形コアに関し、形成されるべき型成形コア(27)の外側の形状を確立するために、コアスリーブ(9)を型成形工具(2)に導入し、導入されたコアスリーブ(9)に真空で固定することのできる充填材料(21)を充填し、コアスリーブ(9)に真空を適用し、そしてこの結果として、型成形コア(27)を形成するために充填材料(21)を真空で固定し、ほぼ完成した繊維複合材製品からなるベース部品(31)に型成形コア(27)を配置し、製造されるべき繊維複合材部品(34)を形作るために、形成された型成形コア(27)に少なくとも1つのほぼ完成した繊維製品(33a、33b)を少なくとも部分的に置く方法工程を備える。 (もっと読む)

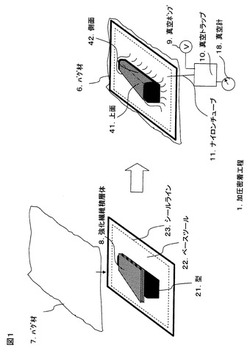

真空積層装置

【課題】劣化の少ない加圧膜体を備えた簡易な構成の真空積層装置を提供する。

【解決手段】相対向して近接離隔可能な上盤6及び下盤17を備え、前記上盤6及び/又は下盤17が近接した際に、前記上盤6又は下盤17のいずれか一方の対向面に設けられた加圧膜体8といずれか他方の対向面との間に形成される真空チャンバ内で、成形材7を前記加圧膜体8により加圧し、前記成形材7を加熱・積層成形する真空積層装置25において、前記加圧膜体8は、弾性体からなり、その中央部24の硬度は周辺部22の硬度より低いものとした。

(もっと読む)

プラスチック光学素子の熱圧着成形

プラスチック素子を形成する方法は、第一の金型に、ある量の液体前駆体材料を分注することと、分注された液体前駆体材料の上部で前記第一の金型上にキャリア・テープを位置決めすることと、キャリア・テープと第一の金型とに接触するように、第二の金型を移動させることと、第一の金型と第二の金型とに圧力を印加することとを含む。液体前駆体材料は、液体シリコーンを含んでもよい。シートの形式で多数のレンズを生産してもよく、成形後にシートから個々のレンズを分離してもよい。成形の間に、プラスチックを少なくとも部分的に硬化させてもよい。  (もっと読む)

(もっと読む)

電子部品の樹脂封止成形方法

【課題】本発明は、一対の金型に対して二枚の基板に装着した電子部品を圧縮成形する際に、従来の複雑なクランプ手段を用いず、二枚の基板をほぼ同時に効率良く圧縮成形する電子部品の樹脂封止成形方法を提供することを目的とする。

【解決手段】三型構造の金型50と二枚の基板1に対応する少なくとも各下型キャビティ面29を被覆する離型フィルム15とを用いて、離型フィルム15の被覆時に、少なくとも各下型キャビティ面29から離型フィルム15を強制的に吸引排出して、各下型キャビティ面29に加えて、キャビティ側面30と基板間連絡路面31とで構成されるキャビティ面32を含む、キャビティ26全面の形状に沿って、離型フィルム15を緊張状態で被覆固定し、更に、この状態で、キャビティ26の各形成空間部内の溶融樹脂5を基板間連絡路27を介してキャビティ26に均等に調整することにより、二枚の基板1をほぼ同時に浸漬して圧縮成形する。

(もっと読む)

樹脂モールド方法および樹脂モールド装置

【課題】シート樹脂を用いて被成形品を確実に樹脂モールドする。

【解決手段】樹脂モールド金型を型開きして下型12に被成形品50をセットした後、被成形品の樹脂モールド領域を覆うように被成形品50の上にシート樹脂60を供給し、上型22と下型12とにより前記シート樹脂60とともに被成形品50をクランプして、前記被成形品の搭載部品が搭載された片面を樹脂により封止する樹脂モールド方法であって、前記上型22として、前記被成形品50の外周縁部に沿った押さえ突起24aがクランプ面に設けられた金型24を使用し、前記シート樹脂60とともに前記被成形品50をクランプして、成形後の樹脂モールド部の外周縁部が、前記押さえ突起24aの内側領域よりも肉薄となるように樹脂モールドすることを特徴とする。

(もっと読む)

ゴムシート圧延方法及びゴムシート圧延装置

【課題】エアー噛み部分が少なく、高品質のゴムシートの製造が可能なゴムシート圧延方法及びゴムシート圧延装置を提供する。

【解決手段】回転する加熱ロール11により、未加硫ゴムを軟化させるとともに、当該未加硫ゴムを、幅方向に関して2箇所に設けられた切り出し手段16により所定幅で切り出し、当該所定幅の未加硫ゴムを少なくとも3本のロールを連設してなるカレンダーロール12に供給し、当該カレンダーロール12で圧延幅に圧延成形するゴムシート圧延方法であって、カレンダーロール12のロールで圧延されているゴムシート29の表面層を削り取る。

(もっと読む)

繊維強化樹脂シートの製造方法及び製造装置

【課題】 塗布された樹脂ペースト上にシート状の補強繊維材を積層させたり、ガラス繊維の切断片を散布して含浸させた後に、樹脂ペーストと補強繊維材との含浸性を向上させ、更には気泡の排出を効率良く行うことのできる繊維強化樹脂シートの製造方法及び製造装置を提供する

【解決手段】 気泡排出工程において、略板状の凸状部を複数個有するロールであって、該凸状部の先端部が円周方向及び軸方向の双方に対して不連続に配置されているロールにより気泡を排出する。

(もっと読む)

樹脂中空成形体の成形装置

【課題】中空成形体の成形装置10において、中子の中空部内におけるエア及び液体の供給及び排出を効率よく行えるようにする。

【解決手段】中空部25を形成するように膨張可能な中子27に中空部25に連通する1つの開口部27cを設け、開口部27cに、エアが流通するエアパイプ21と機械油(液体、圧力流体)が流通する液体パイプとを先端21a,23aが中空部25に望むようにそれぞれ挿入する。開口部27cからの中空部25内へのエアパイプ21の延長長さL1を、液体パイプ23の延長長さL2よりも長く設定する。中子27の外面に樹脂製のシート材35を巻き付けて成形型1内に配置した状態で、制御装置により、中子27の内部に液体パイプ23から機械油を導入して加圧膨張させることにより、シート材35を成形型1の第1及び第2成形面3a,5aに押圧して樹脂製の中空成形体7を成形する。

(もっと読む)

プリプレグ積層体及び繊維強化プラスチック

【課題】

良好な流動性、複雑形状追従性を有し、繊維強化プラスチックとした場合、優れた力学物性、その低バラツキ性、優れた寸法安定性を発現するプリプレグ基材の積層体、ならびに該プリプレグ積層体を加熱硬化した繊維強化プラスチックを提供する。

【解決手段】

本発明のプリプレグ積層体1は、一方向に引き揃えられた炭素繊維7と、熱硬化性樹脂とで構成されたプリプレグ基材において、このプリプレグ基材を、炭素繊維を横切る方向に断続的な有限長の切り込み6a、6bからなる列が複数列設けられたプリプレグ基材2a〜2dの積層体2と、積層体の少なくとも最表層の片側に一方向に引き揃えられた炭素繊維や炭素繊維の織物からなる連続する炭素繊維のみを強化繊維とするプリプレグ基材3、4とで構成したことを特徴とする。

また、本発明の繊維強化プラスチックは、かかるプリプレグ積層体1を加熱、硬化せしめて成形したものである。

(もっと読む)

半導体チップの樹脂封止成形装置

【課題】生産ラインにおけるモールド工程の前後の工程、例えば、前(ボンディング)工程、後(ダイシング)工程等を一環して効率良く円滑に行うことを加味したうえで、一対の圧縮成形用金型に対して一枚の基板を圧縮成形する配置構成を所要数連結することにより、より一層モールド工程における生産性の向上を図る、半導体チップの樹脂封止成形装置を提供することを目的とする。

【解決手段】本発明の装置1は、一対の圧縮成形用金型5、即ち、三型(33・34・35)構造の金型5、離型フィルム36成形に加えて、真空引き成形を併用実施することにより、一対の金型5に対して一枚の基板14に装着した所要複数個のチップ15を圧縮成形して樹脂封止すると共に、一対の圧縮成形用金型5(プレスユニット7)を所要数の連結した配置構成にすることを特徴とする。

(もっと読む)

圧縮成形による樹脂封止装置及び樹脂封止方法

【課題】樹脂封止装置のコストを下げ、且つ不良製品の発生を低減する圧縮成形による樹脂封止装置及び樹脂封止方法を提供する。

【解決手段】半導体等を組み込んだ被封止部材16を、樹脂18を圧縮成形することによって封止する樹脂封止装置12において、圧縮成形の際に、樹脂18に対する圧力を、例えば50kPa以上の振幅で変動させる駆動装置(圧力変動手段)32を備え、且つ樹脂封止に用いる金型のうち、下型22(枠状金型24及び圧縮金型26)をテフロン(登録商標)を基材とする素材にて製作する。

(もっと読む)

ポリオレフィン発泡体製品の製造方法及び金型

【課題】生産性を向上し、生産コストを低減することができるとともに、表面にデザイン自由度のより高い凹凸模様を形成することができるポリオレフィン発泡体製品の製造方法を提供する。

【解決手段】便座を熱圧成形する金型20のうち、便座の表側を成形する下型22を、アルミニウム粒の凝集体からなり、熱伝導性及び通気性を有する多孔質アルミ金型とする。この下型22と、便座の裏側を成形する上型21とにより、予め所望の形状としたポリエチレン発泡体を熱圧成形する。このとき、ポリオレフィン発泡体の表面で潰された独立気泡から解放される気体を、多孔質アルミ金型からなる下型22の内部の通気性を有する吸引路を通じて外部に排出させる。

(もっと読む)

発泡体コアを有するFRP製成形品の成形法

【課題】FRP製成形品あるいはその部品として使用される、発泡体コアを有するFRP製成形品を、生産効率良く成形する方法を提供すること。

【解決手段】発泡体コアを有するFRP製成形品を成形するに際し、(1)目的とする成形品の成形型と相似な縮小型を用いて、発泡体コアを加圧・圧縮法によって作成する工程、(2)前記成形品の成形型の内表面に沿ってプリプレグを敷設した後、このプリプレグ上に発泡性シートを重ねて配置し、次いで、(1)で得られた発泡体コアを、前記成形品の成形型内部に、前記プリプレグ及び発泡性シートを介して配置する工程、(3)前記成形品の成形型内部を減圧して後又は減圧しながら、成形型を加熱し、前記発泡性シートを発泡させると共にプリプレグを硬化させる工程からなる成形法。

(もっと読む)

樹脂成形装置

【課題】 吐出口にTダイが設けられた射出装置を用いて、Tダイを介して金型上に溶融樹脂を吐出し、次いで型締めすることにより平板状の製品を製造する樹脂成形装置において、型締めして成形する際に金型と溶融樹脂の間に空気が巻き込まれることを防止する。

【解決手段】 Tダイ3は、射出装置の吐出口に設けられている。溶融樹脂5は、Tダイ3の吐出口4から下金型2の上に吐出される。Tダイ3を退避させた後、上金型1と下金型2の間とを型締めして成形することにより、平板状の製品が得られる。Tダイ3の吐出口の形状は、横方向の寸法が縦方向の寸法よりも大きく、下辺が下に凸の曲線で構成され、且つ、縦方向の寸法が両端部から中央部に向かって次第に増大するように構成されている。

(もっと読む)

バルク樹脂注入システム装置および方法

複合物品は、プリフォームの層と、樹脂の供給と、マンドレルと、バギングフィルムとを含むシステム中で製造される。プリフォームの層は複合物品に対応する。樹脂の供給はプリフォームへの注入に足るものである。マンドレルはプリフォームの層を受けるプリフォーム受けゾーンと、樹脂の供給を受ける樹脂受けゾーンとを含む。樹脂受けゾーンはプリフォーム受けゾーンと近接している。バギングフィルムは、プリフォーム受けゾーンと樹脂受けゾーンとを囲むエンベロープを生じさせるように機能し得る。 (もっと読む)

プリフォームの製造方法および製造装置

【課題】簡易的な設備で大型の複合材料成型品の物性や品位を損なわないプリフォームを得ることが可能なプリフォームの製造方法および製造装置を提供する。

【解決手段】少なくとも下記(A)〜(D)の工程または手段を含むことを特徴とするプリフォームの製造方法および製造装置。

(A)ツール面上に治具を配置し、その上に繊維積層体を配置する繊維積層体のセット工程または手段。

(B)前記繊維積層体の上側に前記治具の展開図形状に形成されたシートを、該シートの展開基準領域が治具の対応する面に実質的に重なるように配置するシートのセット工程または手段。

(C)前記シートを介して繊維積層体に圧力をかけることにより、繊維積層体を治具の形状に沿わせた際に、治具とツール面で形成されるコーナー部に前記シートが密着しない位置に前記シートの端部を固定するシートの固定工程または手段。

(D)前記シートを介して前記繊維積層体に圧力を加える圧力付加工程または手段。

(もっと読む)

繊維強化プラスチックパネルの製造方法

【課題】 真空圧のみによるオーブン成形においてFRPの製造方法を提供する。

【解決手段】 FRPの成形中に粘度が特定粘度で極小となる熱硬化性樹脂組成物を目付Y(=0.6X〜0.8X)g/m2 に引き伸ばした熱硬化性樹脂組成物シート(A)、補強繊維の体積含有率が50〜65体積%の複合材料とするために目付Xg/m2 の熱硬化性樹脂組成物シートが必要なシート状補強繊維基材(B)と(A)と同じ熱硬化性樹脂組成物を目付X−Yg/m2 に引き伸ばした熱硬化性樹脂組成物シート(C)とをこの順で重ね合わせ、前記熱硬化性樹脂組成物を(B)に部分含浸し、(B)内部に熱硬化性樹脂組成物で含浸されていない部分が連続している、樹脂含浸率10〜60%の部分含浸プリプレグ(D)を得、(D)を(C)側表面がツールに接するように積層して得られたプリプレグ積層体(D´)をツール上で加熱加圧して硬化する、FRPの製造方法である。

(もっと読む)

成形装置

【課題】必要な部分のみの加熱で熱可塑性素材を加熱軟化し短時間で成形を可能とする。

【解決手段】加熱軟化した成形素材3を、対向配置された上型1及び下型2により挟んで押圧成形するもので、上型1及び下型2を保持し、赤外線を透過する材質から成る上下保持軸4,5と、上型1及び下型2の外周に配置され、少なくとも上型1及び下型2に赤外線を照射して成形素材3を加熱軟化する赤外線ランプヒータ11とを備えている。

(もっと読む)

201 - 220 / 259

[ Back to top ]