Fターム[4F204FN20]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 成形品の取出し、取外し (111)

Fターム[4F204FN20]に分類される特許

1 - 20 / 111

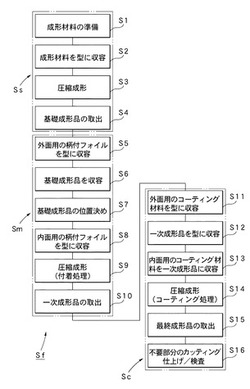

両面コート成形品の製造方法

【課題】 製造時間の短縮による量産性向上を図り、かつ電力消費の低減による省エネルギ性向上に寄与するとともに、製造設備全体のコストダウン及びサイズダウンを図る。

【解決手段】 金型2に成形材料Rfを収容し、圧縮成形により一次成形品Mfを成形する一次成形工程(Sf)と、一次成形品Mfを金型2から取出した後、金型2にコーティング材料Rcを収容し、次いで、コーティング材料Rcの上に一次成形品Mfを再収容し、次いで、この一次成形品Mfの上にコーティング材料Rcを収容し、圧縮成形によりコーティング処理を行うことにより両面コート成形品Mを得るコーティング処理工程(Sc)と、を備える。

(もっと読む)

スタンパ及びそれを用いる光学シートの製造方法

【課題】凹凸パターンを有する光学シートの製造工程において、生産性の良好な光学シートの製造方法を提供する。

【解決手段】電離放射線硬化性樹脂または熱硬化性樹脂からなる被成型樹脂層を、特定のスタンパを用いて成形してなる凹凸成型層を有する光学用シートの製造方法であって、スタンパ4によって、被成型樹脂層5に凹凸転写型部41の凹凸転写面の形状を、加圧転写成形する第一工程と、加圧転写成形された被成型樹脂層を硬化させて、凹凸転写型部41の凹凸転写面の形状が転写された凹凸成型層を有する光学シートが形成される第二工程と、光学用シートを、凹凸転写型部41から剥離する第三工程と、からなり、かつ、第三工程の光学用シートが凹凸転写型部41から剥離する際に、凹凸転写型部41の形状を加圧前の凸状態に復元させながら、光学用シートの両端部から剥離が開始し、中央部側に向けて剥離する。

(もっと読む)

熱転写成形装置及び熱転写成形方法

【課題】真空(減圧)条件の下で熱転写成形を行う成形装置に要する設備経費を圧縮し、かつ、時間当たりの生産性の向上も実現できる熱転写成形装置並びに及び熱転写成形方法を提供する。

【解決手段】被加工材を収容し減圧状態を維持する搬送成形ユニット10と、加熱盤部21を積層して備え加熱盤部同士の間に搬送成形ユニットを挟持して加熱及び加圧し搬送成形ユニット内の被加工材を加熱成形する加熱成形部20と、冷却盤部31を垂直方向に積層して備え冷却盤部同士の間に搬送成形ユニットを挟持して冷却及び加圧し複数の搬送成形ユニット内の被加工材を冷却する冷却部30と、搬送成形ユニットを掴持するチャック部41を備え搬送成形ユニットを載置かつ搬送する搬送装置40とを有し、搬送装置が、搬送成形ユニットを加熱成形部、冷却部の前進方向の配置順で搬送する熱転写成形装置1並びに同装置1を用いた熱転写成形方法である。

(もっと読む)

繊維強化プラスチック、その製造方法およびその製造装置

【課題】生産性の高い繊維強化プラスチック、その製造方法およびその製造装置を提供する。

【解決手段】繊維強化プラスチックの製造方法は、樹脂1が繊維基材2に含浸した繊維強化プラスチックの製造方法であって、以下の工程を備えている。成形型3に繊維基材2が載置される。未硬化の状態の樹脂1が通る溝4aを有するシート部材4により、溝4aが繊維基材2上に配置されるように成形型3に載置された繊維基材2が気密に覆われる。成形型3とシート部材4との間で気密に保持された空間5に未硬化の状態の樹脂1が真空吸引することにより溝4aを通して繊維基材2に含浸される。繊維基材2に含浸した樹脂1が硬化される。

(もっと読む)

繊維強化複合成形体及びその製造方法

【課題】強度、剛性が向上した繊維強化複合成形体を得る。

【解決手段】この発明の繊維強化複合成形体は、第1の成形体曲面2a、第2の成形体曲面2b、第1の成形体曲面2aと第2の成形体曲面2bとを連結する連結線部3、第1の成形体曲面2aの連結線部3と対向する部位である第1の成形体辺部4a及び第2の成形体曲面2bの連結線部3と対向する部位である第2の成形体辺部4bを有しており、繊維強化複合成形体の基材である強化繊維クロスは、連結線部3を介して連続的に設けられている。

(もっと読む)

トーチボディ製造方法およびトーチボディおよび切断用トーチ

【課題】樹脂成型条件の裕度を広げ、樹脂の成型不良を抑制するトーチボディの製造方法、トーチボディ、このトーチボディを備えた切断用トーチを提供する。

【解決手段】金属部材の形状に応じて加工されトーチボディ1を絶縁被覆する樹脂部3を形成するための第1の樹脂注型部と第1の樹脂注型部と繋がっており第1の樹脂注型部から樹脂が流れ込むように加工され樹脂逃げ部を形成するための樹脂逃げ部6形成部とを設けた第1の金型に前記金属部材2を配置し、金属部材の形状に応じて加工され樹脂部3を形成するための第2の樹脂注型部を設けた第2の金型を第1の金型と組み合わせ、組み合わせた第1の金型と第2の金型に樹脂を注入して硬化し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから第1の金型と第2の金型を取り外し、金属部材と樹脂部と樹脂逃げ部とが一体となったトーチボディから樹脂逃げ部を取り除く。

(もっと読む)

圧縮成形型及び圧縮成形方法

【課題】離型フィルムを用いずに圧縮成形を行うことができ、且つ、圧縮成形型の構造をシンプルにすることができる圧縮成形型及び圧縮成形方法を提供する。

【解決手段】シール用樹脂材料20でダミー成形品21と溝部充填部材24を圧縮成形する。溝部はアンダーカット部142を有し、溝部充填部材24はそのまま型抜きできないようになっているため、キャビティからダミー成形品を取り外すとき、ダミー成形品と溝部充填部材が分離する。この結果、底面部材14上面の外周縁部に形成された溝部に溝部充填部材24が残留し、底面部材14と枠部材15の間の隙間が完全に塞がれる。そのため、次にキャビティ13内に封止用樹脂材料22を供給して基板60上の電子部品61を樹脂封止する際に、その隙間に封止用樹脂材料22が入り込むことがない。

(もっと読む)

封止装置及び封止方法

【課題】使用する金型の台数に応じた生産性の向上が可能となる。

【解決手段】金型132、及び機構部として、基板供給部110A、基板検査部120、予備加熱部124、樹脂供給部140、反り矯正部122、そして基板収納部110Bを有する封止装置100において、基板102の1枚当たりにおける、金型132への基板102の搬入から次の基板102の搬入が可能となるまでの金型サイクルタイムTmに対して、供給サイクルタイムTp、検査サイクルタイムTi、予備加熱サイクルタイムTh、樹脂供給サイクルタイムTr、反り矯正サイクルタイムTf、そして収納サイクルタイムTsの全ての機構部のサイクルタイムが短くされている。

(もっと読む)

樹脂基複合材の製造方法

【課題】樹脂基複合材の板厚をより高精度に制御することができる製造方法を提供する。

【解決手段】所定形状の治具20に、繊維で強化された樹脂からなるプリプレグ30を所定の厚さまで積層する工程と、積層されたプリプレグ30と治具20とを包装材35で被覆し、包装材35を加圧しながら加熱処理して第1の半成形品40aと第2の半成形品40bとを形成する工程と、第1の半成形品40a及び第2の半成形品40bの板厚を計測する工程と、計測された板厚と、樹脂基複合材の所望の板厚と、追加プライ42の物性とを基にして、追加プライ42の数を決定する工程と、所定形状の治具41a,41bに設置された第1の半成形品40aと第2の半成形品40bとの間に、所定枚数の追加プライ42を積層した積層体43を形成し、積層体43と治具41a,41b,44とを包装材47で被覆し、包装材47を加圧しながら加熱処理する工程とを備える樹脂基複合材の製造方法。

(もっと読む)

複合材成形品の製造方法

【課題】 離型フィルムを簡単且つ効率的に剥離することができ、複合材成形品を製造する効率が向上する複合材成形品の製造方法を提供する。

【解決手段】 プリプレグ体100を加工する複合材成形品200の製造方法において、第1の離型フィルム111連続的に繰り出す工程と、前記第1の離型フィルム111上に前記プリプレグ体100を所定間隔をおいて搭載する工程と、前記第1の離型フィルム111との間に前記プリプレグ体100を挟むように前記第1の離型フィルム111の上方に第2の離型フィルム121を連続的に繰り出す工程と、前記第1の離型フィルム111と前記第2の離型フィルム121との間に挟まれた前記プリプレグ体100に対して加熱加圧成形する工程とを含む複合材成形品の製造方法。

(もっと読む)

繊維強化樹脂成形品及び賦形成形方法

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる繊維強化樹脂成形品及び賦形成形方法を提供する。

【解決手段】繊維強化樹脂成形品100は、複数本の強化繊維束を含む織物基材3の少なくとも一方の表面に熱可塑性樹脂を主成分とする樹脂材料4が付着された成形原反材1を裁断し積層した一対の積層成形材5によって熱可塑性樹脂を主成分とする成形材4aを狭持し芯材として積層してなる。この様に積層成形材5と熱可塑性樹脂を主成分とする成形材4aとを積層することによって曲げ強度を向上し、軽く高強度の成形品を得ることができる。また織物基材3に要するコストを低減できる。

(もっと読む)

凹凸基板およびその製造方法

【課題】太陽電池や平面発光体の基板材料に関するものであり、高い光散乱性と透過特性をあわせもつ透光性基板を提供する。

【解決手段】少なくとも、ガラス基板と、該ガラス基板上に形成した凹凸形成層からなる凹凸基板であって、

該凹凸形成層表面の凹凸形状は、複数のドーム状突起またはボウル状窪みが分布したものであり、ドーム状突起またはボウル状窪みの平均サイズは50〜1800nmで、凹凸形成層は実質的に直径100nm以上の粒子を含まず、頂点傾斜角が20°以上60°未満、中間点傾斜角が30°以上70°未満、かつ頂点傾斜角と中間点傾斜角の差が10°以上であることを特徴とする凹凸基板。

(もっと読む)

成形体の製造装置及び製造方法

【課題】 成形体の形状精度を低下させることなく、成形体の生産性を向上することができる成形体の製造装置及び製造方法を提供する。

【解決手段】 本発明は、成形体の形状に合わせて形成された型部12a及び12bを有する一対の金型本体7a及び7bを備え、一対の金型本体7a及び7bのうちの一方の金型本体7aに塗布された熱可塑性樹脂18を他方の金型本体7bで押付けて成形体を成形する成形体の製造装置である。型部12a及び12bを一対の金型本体7a及び7bに複数有し、他方の金型本体7bが熱可塑性樹脂18を一方の金型本体7aへ押付けている状態で、隣り合う型部12a及び12bの間に位置する熱可塑性樹脂18の部分に開口を形成する開口形成手段13を備える。

(もっと読む)

強化フルオロエラストマーブラダを用いた折り畳み式マンドレル

【課題】繰り返しの使用に対して優れた寸法安定性を発揮し、マンドレルを使用してパーツの積層を可能にするために必要な強度及び剛性を有する、折り畳み式マンドレルを提供する。

【解決手段】折り畳み式マンドレル30は空気注入式ブラダ35であり、ブラダ35が折り畳み式の側壁32を有し、ブラダ35はフルオロエラストマーゴムの内側層と外側層を有し、前記内側層と前記外側層との間に各側壁32で途切れている強化材を有する。

(もっと読む)

カレンダ装置

【課題】カレンダ装置の全長を抑える。

【解決手段】カレンダ装置10は、樹脂材料を練って押し出す押出ユニット3と、押し出された樹脂材料を加圧する第1のロールユニット5と、第1のロールユニット5からの樹脂材料を圧延する第2のロールユニット7と、第2のロールユニット7で圧延された樹脂材料を巻き取る巻取ロール11とを備える。第2のロールユニット7が第1のロールユニット5よりも前方側に位置する。

(もっと読む)

人工大理石プレス成形の方法と装置

【課題】樹脂材料の漏れを防止すると同時に、金型内の空気を排出し、硬化後の人工大理石の表面を平坦平滑にし、空洞が発生せず、さらに材料及び再加工費を節約する人工大理石プレス成形の方法及び装置を提供。

【解決手段】(a)金型と、(b)所定の温度まで加熱した金型により樹脂材料を加熱して樹脂材料を硬化させるための加熱装置18と、(c)金型を所定の圧力で持続的に加圧することで、樹脂材料をプレス成形し、かつ金型を所定の圧力で持続的に加圧する装置16と、(d)伸縮して金型を封止することで、樹脂材料の漏れを防止し、金型との間の間隙から金型中の空気を排出する封止部材と、を備える装置であって、金型が樹脂材料の硬化収縮に追随して所定の圧力で樹脂材料を持続的に加圧すると同時に、封止部材が伸縮して金型を封止することで、金型が樹脂材料を持続的に加圧する際の漏れを防止する、人工大理石プレス成形の方法および装置。

(もっと読む)

光学素子成形用プリフォーム及び光学素子成形方法

【課題】簡単かつ安価に高品質の光学素子を成形することができる光学素子成形用プリフォームおよびこのようなプリフォームの製造方法を提供する。

【解決手段】光学素子成形用プリフォームは、光学面を有する素子本体を形成する素子本体形成部12と、素子本体形成部12の外周部に配置され、成形後に光学面を支持するフランジ形成部14とを備え、上型、下型および胴型を備える成形機によって加熱圧縮されて変形したときに、フランジ形成部の外周部が、胴型の内周面に当接する複数の当接部と、当接しない複数の非当接部とを形成する。

(もっと読む)

繊維強化プラスチック成形体の製造装置、及び繊維強化プラスチック成形体の製造方法

【課題】生産性の向上を図ることができるとともに、製品精度の向上も図ることができる繊維強化プラスチック成形体の製造装置、及び繊維強化プラスチック成形体の製造方法を得る。

【解決手段】成形型2は、型本体11と、型本体11に設けられ、成形面1を持つ弾性被覆体12とを有している。弾性被覆体12内には、流路16が設けられている。弾性被覆体12は、流路16内の圧力の変化によって弾性変形される。成形面1は、バッグフィルム3で覆われる。成形面1とバッグフィルム3との間の空間は、減圧可能になっている。繊維強化プラスチック成形体は、成形面1とバッグフィルム3との間で製造される。

(もっと読む)

複合的な環状構造体を自動的に形成する方法

【課題】軽量、高強度の構造体、特に環状の複合構造体を形成するための効率的で且つ効果的な方法、装置及び

システムを提供する。

【解決手段】環状の複合構造体を形成する装置は、環状の形状のツール取扱い組立体660と、形成ヘッド604とを含む。該環状の形状のツール取扱い組立体660は、選択した断面の幾何学的形態の形成面を含む。形成ヘッド604は、ツールの形成面の廻りにて周方向に連続的なプライ層のプライを1つずつ形成する形態とされている。

(もっと読む)

微小部品の粉末成形体成形方法

【課題】微小部品の粉末成形体を押し型成形法で成形するにあたって、設備費の低減や省エネルギー化を図る。

【解決手段】型開き状態の押し型4の下型6に設けられた原料貯留部63に、ディスペンサ8を用いて、流動性を有する状態の可塑性原料Pを定量供給して貯留し、次いで、押し型4を型締めしてから、原料貯留部63に貯留された原料Pを、下パンチ62を下型6に押し込んで加圧することにより、原料Pを歯車1の形状に対応したキャビティ10に充填して圧縮し、歯車1の粉末成形体1Aを成形する。

(もっと読む)

1 - 20 / 111

[ Back to top ]