Fターム[4F206AD05]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 材料 (2,442) | プラスチック、ゴム (1,284)

Fターム[4F206AD05]に分類される特許

321 - 340 / 1,284

成形体及び中空成形体の製造方法

【課題】肉厚の均一性に優れ、かつ軽量化、燃料低透過性、耐薬品性、機械的特性、成形加工性にも優れる成形体を製造する方法を提供する。

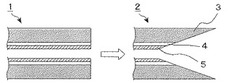

【解決手段】フッ素樹脂フィルムを予備成形する工程(1)、及びポリマー材料を射出成形する工程(2)を含み、該工程(2)は、予備成形したフッ素樹脂フィルムをインサート成形する工程であり、フッ素樹脂フィルムは、少なくともフッ素樹脂層5を含むことを特徴とする成形体の製造方法。

(もっと読む)

インサート部材およびプラスチックジャケットを含む構成部材ならびに該構成部材の製造法

本発明は、インサート部材および少なくとも2つのプラスチック成分から構成されたプラスチックジャケットを含む構成部材に関し、この場合このインサート部材は、プラスチック成分Aによって包囲され、第1のプラスチック成分Aは、第2のプラスチック成分Bによって包囲されている。第1のプラスチック成分Aがそれぞれ第1のプラスチック成分Aの重合体含量に対してA1:少なくとも1つの熱可塑性スチレン(共)重合体10〜100質量%およびA2:少なくとも1つの熱可塑性(コ)ポリエステル0〜90質量%から構成されており、および第2のプラスチック成分Bがそれぞれ第2のプラスチック成分Bの重合体含量に対してB1:芳香族ジカルボン酸および脂肪族または芳香族ジヒドロキシ化合物を基礎とする少なくとも1つの部分結晶性の熱可塑性ポリエステル50〜100質量%およびB2:少なくとも1つの熱可塑性スチレン(共)重合体0〜50質量%から構成されており、この場合第1のプラスチック成分Aと第2のプラスチック成分Bとは、異なる組成を有する。更に、本発明は、前記構成部材を製造するための方法に関する。 (もっと読む)

機能性層付積層体及び成形体

【課題】硬度が高く、耐擦傷性、基材追従性に優れた、積層構造を有する機能性層付積層体及びそれを用いた成形体を提供する。

【解決手段】樹脂基材2の少なくとも一方の面に、応力緩和層3と表層4とをこの順で積層した機能性層付積層体1において、該表層4は少なくともシラザンと有機ポリマーとから構成され、該表層4に接する該応力緩和層3のナノインデンテーションによる硬度Hが、表層4のナノインデンテーションによる硬度Hと同等または低いことを特徴とする機能性層付積層体。

(もっと読む)

電子部品用基材及びその製造方法

【課題】接続端子の端子間距離を狭めても接続端子に充分なストローク量、端子荷重及び電気特性を実現することができる電子部品用基材及びその製造方法を提供する。

【解決手段】接続端子40と他の電子部品の導電部との電気的接続を確保するために、接続端子40に付勢力を付与可能な突状弾性部10を基材本体2の表面2aに有する電子部品用基材1の製造方法であって、基材本体2の表面2aの突状弾性部10が形成される領域の少なくとも一部を含む溝20a、20b、20cをその基材本体2の表面2aに形成する溝形成工程と、基材本体2の表面2a側に突状弾性部形成用の金型30を設置する金型設置工程と、溝20a、20b、20cから樹脂を注入することによって、溝20a、20b、20c及び金型30を樹脂で充填して突状弾性部10を成型する樹脂注入工程とを備えたことを特徴とする。

(もっと読む)

多色成形方法、多色成形装置及び多色成形部品

【課題】耐久性がよく、形状の自由度が高い成形部品を製造することができる多色成形方法、多色成形装置及び製造された多色成形部品を提供すること。

【解決手段】分離された第1及び第2のキャビティ部材10a及び10bの間に、インモールド層13が形成された基材フィルム14が配置される。これにより1次成形樹脂15が射出される際の基材フィルム14の変形を主に凹部3内に抑えることができ、基材フィルム14の変形量を小さくすることができる。これにより、貫通孔2及び凹部3からなる1次キャビティ8の形状の設定範囲を大きくすることができ、形状の自由度の高い1次成形層15’を成形することができる。また、インモールド層13は、1次成形層15’の接着面17に転写されるので、インモールド層13が露出しないように、2次成形層18’を成形することが容易となる。これにより、耐久性のよい多色成形部品を成形することができる。

(もっと読む)

多色成形品の成形方法並びに成形金型

【課題】トリム本体とオーナメントとを一体化した多色成形品の成形方法並びに成形金型であって、成形性能、外観見栄えを高め、かつ容量のコンパクト化を図る。

【解決手段】成形金型40は、相互に型締め、型開き可能な成形上下型50,60と、成形下型60に配置され、オーナメント30を成形する際に使用する分割入子70と、分割入子70の長手方向両端に設けた斜面カム機構80とから構成し、斜面カム機構80のシリンダ82を伸長動作させて、スライド駒81の前進動作に連繋して、分割入子70を上昇させて、成形上型50と分割入子70とでオーナメント用キャビティC2を画成し、オーナメント30を成形する。次いで、スライド駒81を後退操作して、分割入子70を下降操作し、本体用キャビティC1内に第1の溶融樹脂M1を射出充填して、ドアトリム本体20を所要形状に成形するとともに、オーナメント30と一体化する。

(もっと読む)

電子構成部材を作製する方法および電子構成部材

【課題】電子構成部材作製方法を提供して、マイクロ構成素子、殊に加速度センサをその被覆部ないしはカバーに対して精確な位置でオーバーモールドできるようにすること。

【解決手段】本発明の電子構成部材(1)を作製する方法はつぎのステップ、すなわち、

− 成形型枠に対して相対的にマイクロ構成素子(2)を固定する支持装置(16)に、このマイクロ構成素子(2)を入れるステップと、

− マイクロ構成素子(2)を第1被覆(3)によってオーバーモールドするステップと、

− 第2被覆(4)によって第1被覆(3)をオーバーモールドして、第1被覆(3)および第2被覆(4)とによってケーシング(11)が構成されるようにするステップと、

− 第2被覆(4)が凝固する前および/または成形型枠を第2被覆(4)によって完全に充填する前にケーシング(11)から支持装置(16)を引き出すステップとを有する。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形装置

【課題】発泡樹脂成形品の成形方法並びに成形装置に係り、製品板厚を自由に設定できるとともに、シルバーストリーク、発泡ムラ、凹凸不良等の成形不良を解消した外観性能に優れた発泡樹脂成形品の成形方法並びに成形装置を提供する。

【解決手段】キャビティ型51、コア型52とからなる成形金型50の上方に押し出しユニット60及びダイス61を設定し、ダイス61から下方向に向けて発泡樹脂シートSを押し出し、型開き状態にあるキャビティ型51、コア型52内に垂下状態で供給した後、成形金型50を型締めして、発泡樹脂基材31を所要形状にプレス成形するとともに、コア型52に連設した射出ユニット53から溶融樹脂Mを樹脂通路521を通じてコア型52の型面に設けた凹部522内に射出充填することで、機能性樹脂部材32,33を発泡樹脂基材31の裏面所定位置に融着一体化する。

(もっと読む)

突板インサート用フィルムの製造方法と突板インサート成形品の製造方法

【課題】インサート成形時に突板が位置ズレしたり、埋没したりせず、又突板表面に吸引痕が残らない突板インサート用フィルムの製造方法と突板インサート成形品の製造方法を提供する。

【解決手段】台座フィルム17の片面に突板4を仮固定する工程、セパレータ19の片面に感圧接着剤層3を設けてなる接着フィルムを突板4に貼着する工程、ハーフカット型にて前記突板4、前記感圧接着剤層3、前記セパレータ19だけ所定の外形パターンに切断する工程、転写が不要な部分は除去せずに残したまま、転写が必要な部分について前記セパレータ19を剥離した後、これを基材フィルム2の片面に露出した前記感圧接着剤層3にて貼着する工程、前記台座フィルム17を、転写が不要な部分とともに、前記基材フィルム2に貼着された前記突板4から剥離する工程、を備えた突板インサート用フィルム。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を積層一体化した積層成形品の成形方法並びに成形装置であって、接着剤を廃止することで設備の簡素化、工数の低減を図るとともに、表皮の精度の良い形状出しを可能とした外観性能の優れた積層成形品の成形方法並びに成形装置を提供する。

【解決手段】成形金型50の上方に加熱ヒーター60、表皮ロール70を配置し、表皮ロール70から引き出した表皮22を加熱ヒーター60により任意温度に加熱した状態でキャビティ型51とコア型52との間に垂下させ、その後、キャビティ型51、コア型52を型締めした後、表皮22を真空・圧空成形することにより、表皮22を所要形状に成形する。次いで、表皮22の背面側に射出ユニット54を通じて溶融樹脂Mを射出充填し、樹脂芯材21を所要形状に成形するとともに、樹脂芯材21の樹脂熱により表皮22を熱融着させることでドアトリムアッパー(積層成形品)20を所要形状に成形する。

(もっと読む)

射出成形型

【課題】簡単な構成で複数種類の材料を一体成形可能で、品質の良好な成形品を成形する。

【解決手段】固定側金型2a及び可動側金型3aと、各金型に対して往復移動可能に設けられ成形空間の容積を変化させる移動部材8と、移動部材8を成形空間の容積が減少する方向に付勢するコイルバネ10とを備える。移動部材8が付勢部材に押圧されて最進出位置にある時に第1成形空間41aが形成され、最後退位置まで移動したときに第2成形空間42aが形成される。第1成形空間41aへは第1ランナ5から、第2成形空間42aへは第2ランナ6から溶融樹脂が流入される。移動部材8の一部に第2ランナ6を第2成形空間42aに対して連通・遮断する流通規制部83を有する。流通規制部83は溶融樹脂の圧力を受ける受圧面84を有する。流通規制部83により第2ランナ6を遮断しながら樹脂圧によりコイルバネ10の付勢力に抗して移動部材8を後退させ、第2成形空間42aの形成後に溶融樹脂を流入させる。

(もっと読む)

射出成形時における洩れ防止構造

【課題】金型PL面にゲートを配置して、縁部がゲートと対向する位置に配設された基材の表面を射出成形する際に該基材の裏面側に表面層形成用材料が洩れることを防止する構造を提供すること。

【解決手段】固定型及び可動型からなる金型のPL面にゲート部を配置し、一方の型に基材を載置して該基材表面に表面層を射出成形により成形する金型における前記基材の裏面側への射出材料の洩れ防止構造であって、前記載置された基材縁部の該ゲート部に対向する部位に、型閉めしたときに前記基材縁部のゲート部対向部位を前記基材を載置する型に押しつける他方の型に向かう突起、あるいは他方の型の前記基材縁部の対応部位に、前記基材に向かう突起を設けたこと特徴とする射出成形における洩れ防止構造。

(もっと読む)

静電容量スイッチ付き成型品の製造方法

【課題】静電容量タッチセンサーと意匠付きシートをインジェクション成型金型内にセットし、同時成型し、断線等のない意匠の優れた静電容量タッチスイッチを可能にする。または静電容量タッチセンサーをインジェクション成型した成型物にプレヒートした接着剤付き意匠シートを真空成型で同時成型し、不要部分をカットして意匠シート付き静電容量スイッチパネルを成型品として、静電容量タッチセンサーを製造することを可能にする。

【解決手段】意匠シート1と導電インキ層を印刷したセンサーシート2を分け、意匠シート1をキャビティ金型11にセットし、導電インキ層を印刷したセンサーシート2をコア金型12にセットして樹脂10を流し込んで冷却固化する工程と、型開きして静電容量スイッチ付き成型品を取り出す工程とを備えた静電容量スイッチ付き成型品の製造方法を提供する。

(もっと読む)

電子的な構成部材を製造するための方法

本発明は、電子的な構成部材(1)を製造するための方法において、該方法が、以下の順序で実施されるステップ:すなわち、少なくとも1つのマイクロ構成部材(7)を接触接続するために形成されたマイクロ構成部材収容部(17)を有する少なくとも1つの支持エレメント(5,6)を準備し、該支持エレメント(5,6)をパッケージ(2)の射出成形により該パッケージ(2)で取り囲み、マイクロ構成部材収容部(17)が、パッケージ(2)の少なくとも片側で開いた中空室(3)内に配置されており、該中空室(3)内のマイクロ構成部材収容部(17)内に少なくとも1つのマイクロ構成部材(7)を導入し、これによって、該少なくとも1つのマイクロ構成部材(7)を支持エレメント(5,6)に接触接続し、中空室(3)を充填材料(4)の射出により該充填材料(4)で充填し、これによって、接触接続された少なくとも1つのマイクロ構成部材(7)をパッケージ(2)内にかつマイクロ構成部材収容部(17)内に位置固定する:を有していることを特徴とする、電子的な構成部材を製造するための方法を開示している。  (もっと読む)

(もっと読む)

加飾用ハードコートフィルム、加飾フィルムおよび加飾成形品

【課題】 耐摩耗性を有し、且つ、成形時において割れを生ずる恐れが少ない加飾用ハードコートフィルム、加飾フィルムおよび加飾成形品を提供することを目的とする。

【解決手段】 基材フィルムの片面にハードコート層が積層されてなり、該ハードコート層の形成材料がウレタンアクリレートと、(メタ)アクリレートを含有し、該ウレタンアクリレートの伸び率が20〜85%であることを特徴とする加飾用ハードコートフィルム。前記ウレタンアクリレートの鉛筆硬度(JIS規格K5400、荷重500g)が3B以上であることを特徴とする請求項1に記載の加飾用ハードコートフィルム。

(もっと読む)

ネジ部付二層構造蓋の製造装置及び製造方法

【課題】係止構造を具備しなくても内層及び外層が互いに回転することがなく、かつ抜け落ちることもないネジ部付二層構造蓋の製造装置及び製造方法の開発。

【解決手段】公転軸3aを軸中心とする回転盤3と該回転盤3に対面して設置された固定盤6を備えた射出成形機2と、前記回転盤の前面上であって、回転盤3を軸回転させることにより互いの位置が入れ替わり可能に設置された複数のネジ金型7と、前記固定盤の後面上であって、該ネジ金型7と嵌合可能に設置された内金型8及び外金型9と、モーター21の回転運動を伝達する回転伝達部22を備えるネジ抜取り機構20とから構成され、前記ネジ金型7は側面にネジ構造が形成された凸部7aを有し、ネジ抜取り機構20が回転盤3に接続され、前記モーター21が駆動することによりネジ金型7の凸部7aの中心を自転軸として軸回転可能とすることによってネジ部付二層構造蓋を実現した。

(もっと読む)

化粧料容器

【課題】ブローボトルのように開口部内径が胴体部内径よりも小さく、ガラス瓶のように厚肉で、且つ落下等の衝撃にも強い、耐久性と美しい外観を備えた化粧料容器を提供すること。

【解決手段】容器本体10は、化粧料の抽出口となる首部材12と、首部材12を連結する開口部を有し、開口部の最小内径が首部材12の最大内径よりも大きい胴体部材11と、2つの部材をつなぐための連結部材30とからなり、胴体部材11の上端部には、首部材12を嵌入するための嵌入溝11bと、嵌入溝11bの周縁に胴体部材の側壁の面方向に突出する胴体凸部11cが形成され、首部材12には胴体部材11に嵌入したときに胴体凸部11cと隣接するように首凸部12cが形成され、胴体部材11と首部材12とは、胴体凸部11cと首凸部12cをまたいで胴体部材の上端部に対して溶融樹脂が射出されて形成される連結部材30によって溶着固定される。

(もっと読む)

染色光学部品の製造方法、及び染色セミフィニッシュレンズ

【課題】 効率よく染色済みの光学部品を得ることができ、光学部品の表面にハードコートを好適に密着させることのできる染色光学部品の製造方法、及び該方法を用いて得られる染色光学部品を提供する。

【解決手段】 染色光学部品の製造方法において、透明樹脂からなるフィルムの一方の面を染色する第1ステップと、第1ステップにて得られた染色済みフィルムを用いてフィルムインサート成形によりフィルムが一体成形されたセミレンズを得るステップであって,フィルムの染色面がレンズ材料と接触するようにフィルムインサート成形を行う第2ステップと、を有する。

(もっと読む)

エラストマ成形品及びエラストマ成形品製造装置、並びに外装ケース

【課題】防水部材本体における防水性能を高く確保する。

【解決手段】防水部材20が、エラストマにより成形された防水部材本体22と、防水部材本体22と一体的に成形され、防水部材本体22のうち、他の部材(他の外装カバー)と接触する面以外の部分から突出し、防水部材本体22と他の部材との間には位置しないガス抜き形状24a〜24dと、を備えているので、ガス抜き形状24a〜24d部分にガスが溜まることにより、防水部材本体22へのショートショットの発生を抑制することができる。また、ガスベントを用いてガス抜きをする場合のように、防水部材本体22自体にバリが発生するのを防止することができる。

(もっと読む)

繊維基材の製造方法

【課題】本発明は、複数の成形体を備える繊維基材の製造方法を提供することを目的とする。

【解決手段】繊維に熱可塑性樹脂を含浸させた基材12に複数の成形体11が射出成形された繊維基材10の製造方法であって、溶融樹脂14を注入するゲート17、各成形体11を成形する複数の成形空間18、及び前記ゲート17と前記各成形空間18とを繋ぐ樹脂流通路19を備える金型15に前記基材12を配置する型配置工程と、前記ゲート17から前記溶融樹脂14を射出して、前記溶融樹脂14が前記樹脂流通路19を通り、前記各成形空間18に前記溶融樹脂14を充填する射出工程と、前記溶融樹脂14を冷却し固化させることにより前記成形体11を成形する二次成形工程と、を含み、前記射出工程において、一つの前記ゲート17から分岐して前記各成形空間18に前記溶融樹脂14が送り込まれることを特徴とする繊維基材10の製造方法。

(もっと読む)

321 - 340 / 1,284

[ Back to top ]