Fターム[4F206AD05]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 材料 (2,442) | プラスチック、ゴム (1,284)

Fターム[4F206AD05]に分類される特許

301 - 320 / 1,284

加飾シート及びその製造方法、並びに加飾品

【課題】基体シートの表面部分に干渉縞が発生することを抑制することができる加飾シートを提供する。

【解決手段】基体シート上に少なくとも第1金属光沢膜層と第2金属光沢膜層とを含む転写層が形成された加飾シートであって、第1金属光沢膜層は、光透過性を有し、基体シート側の表面が凹凸形状に形成され、第2金属光沢膜層は、光反射性を有し、第1金属光沢膜層の基体シート側とは反対側の表面に隣接して設けられ、第1金属光沢膜層との界面が平坦である。

(もっと読む)

成形周辺封止部を備える封入型ウインドウアセンブリ

【課題】成形周辺封止部を備える封入型ウインドウアセンブリを改善する。

【解決手段】透明シート(40)の周辺領域を包囲するガスケット部材(54)及びそのガスケット部材(54)に溶融結合される周辺封止部アセンブリ(42)(弾性封止部(44)及び封止部支持部材(46))を備える封入型ガラスアセンブリ(60)を提供する。封止部支持部材は少なくとも90のショアーA硬度を有する材料から形成され、弾性封止部は封止部支持部材よりも低い硬度を示す可撓性材料から形成される。

(もっと読む)

金属調加飾樹脂成形品及び金属調加飾樹脂成形品の製造方法

【課題】中間層として金属調加飾シートを配置して意匠性を向上させた金属調加飾樹脂成形品、及び、金属調加飾樹脂成形品の製造方法を提供することを目的とする。

【解決手段】金属調加飾樹脂成形品に、基体シート2と当該基体シート2の一方の面に埋め込まれた金属調部材1とを有するシート層3と、基体シート2の他方の面に成形された第1樹脂層25と、シート層3の基体シート2及び金属調部材1に重ねて成形された透明な第2樹脂層26と、を備えた。

(もっと読む)

ポリエステル樹脂組成物および樹脂成形品

【課題】高いウエルド強度に加え、優れた機械的強度、耐加水分解性、成形流動性を有し、さらに成形品が小型化・薄肉化(軽量化)されても、優れた成形品強度を発揮できる成形品を提供すること。

【解決手段】

(A)熱可塑性ポリエステル樹脂100重量部に対し、以下の(B)〜(F)を配合してなるポリエステル樹脂組成物、およびこれを成形してなる樹脂成形品。

(B)重量平均分子量1000〜10000の芳香族ビニル系樹脂1〜10重量部

(C)分子量1000以下のアミド化合物0.1〜5重量部

(D)3つ以上の水酸基を有する多価アルコール化合物0〜3重量部

(E)エポキシ化合物0〜3重量部

(F)繊維状充填材0〜150重量部

(もっと読む)

中空成形品

【課題】小型化を図る上で有利な中空成形品を提供すること。

【解決手段】中空成形品10は冷却水循環用の管体であり、合成樹脂製で、DSI成形で形成されている。中空成形品10は、高さHよりも十分に大きい寸法の幅Wを有する扁平な断面形状を呈している。中空成形品10は、幅W方向において分割され開口縁に接合部14を有する一対の半中空体12で構成されている。接合部14には、相手の接合部14に合わされる接合面が形成され、また、接合面には溶融樹脂20を射出させるための凹部14Aが形成されている。中空成形品10は、一対の半中空体12の接合部14の凹部14Aに射出された溶融樹脂20により接合部14相互が一体化されることで成形されている。接合部14は、中空成形品10の幅W方向の1/4の箇所に位置している。

(もっと読む)

射出成形体の製造方法および製造装置

【課題】一次射出されたハウジング3とレンズ部4とを二次射出により一体化してサイドターンランプ1を製造する作業をより効率化する。

【解決手段】第一射出装置6で射出したハウジング3を金型6−2ともどもターンテーブル13に移送し、該テーブル13の旋回途中で光源2を組み込んだ後、ハウジング付き金型6−2を、レンズ部4が射出成形されている第二射出装置7に移送させて該第二射出装置7で二次射出をし、該製造されたサイドターンランプ1を、金型6−2ともどもターンテーブル13に移送し、テーブル13の旋回途中で取り出すようにした。

(もっと読む)

管継手及びその製造方法、並びに射出成形用金型

【課題】内側コーナー部が円弧状曲面の樹脂製管継手を、溶接・切削等の追加工を必要とせず、射出成形法により簡便に製作する技術を提供することを目的とする。

【解決手段】本発明の射出成形における金型、内筒体及び外包体(最終製品である継手に相当)の配置図に示されるように、まず、継手の内側コーナー部16に接する面が円弧状である内筒体11を金型にインサートする。内筒体11は外包体12との剥離性が良いシリコンが望ましい。また、内筒体の潰れ防止のためにコアピン19が挿入されている。内筒体11の回りに、例えばフッ素樹脂が充填され、管継手が成形される。成形品を金型から取り出し、コアピン19を除去、その後、内筒体11を引き抜いて取り除き、内側コーナー部16が円弧状曲面の外包体(管継手)が得られる。

(もっと読む)

プリプレス金型内部の転写フィルムの金型内部転写方法

【課題】プリプレス金型内部の転写フィルムの金型内部転写方法を提供する。

【解決手段】主に、金型内部のプリプレス転写フィルムの作製ステップと、製品の形状に従い金型内部のプリプレス転写フィルムをプリプレス成形し、金型内部のプリプレス転写フィルムと製品の形状とを調合させるプロセスと、プリプレス成形部を裁断するステップと、射出成形金型に取り付けて、射出成形するときに、金型内部のプリプレス転写フィルムとプラスチック材料とを結合させるステップと、イジェクトするときに金型内部のプリプレス転写フィルムの外面層と剥離層を剥がして、フィルムと印刷層のみをプラスチック材料の表面に貼りあわせステップとを含む。本発明に係るプリプレス金型内部の転写フィルムの金型内部転写方法は、転写フィルムのしわまたは割れを防止でき、製品表面に滑らかな効果を実現できる。

(もっと読む)

レドームの製造方法

【課題】製造工程を短縮し、且つ不良品の発生率を抑制することで、製造に掛かる手間やコストを抑えることのできるレドームの製造方法を提供すること。

【解決手段】本発明は、車両周囲の障害物を検知するレーダの検知側に設けられるレドーム10の製造方法であって、一面11aに凹部11bを備えた透明部材11を成形する成形工程と、凹部11b内の空間を満たす形状を備え凹部11bの内面に接する接触面Sが光輝性を備えた光輝部材12を凹部11b内に設置する設置工程と、上記一面11aを覆い透明部材11及び光輝部材12を一体的に保持するベース部材16を設置する第2設置工程とを有するという方法を採用する。

(もっと読む)

合成樹脂製の中空成形品の製造方法

【課題】接合ムラの発生を防止し、接合部の長手方向の全長にわたって均一に確実に接合する上で有利な合成樹脂製の中空成形品の製造方法を提供すること。

【解決手段】1次成形において、開口縁に接合部14を有する一対の半中空体12を射出成形する。一対の半中空体12の各接合部14は、内部空間16寄りに位置する内壁30と、内壁30に対向して内部空間16と反対側に位置する外壁32と、内壁30の基部と外壁32の基部とを接続する接続壁34とを有している。凹部18はそれら内壁30と外壁32と接続壁34とにより形成されている。2次成形において、一対の半中空体12の接合部14を合わせ、それら接合部14の凹部18で形成された接合用通路20に溶融樹脂を射出して接合部14相互を接合する。より詳細に説明すると、溶融樹脂の接合用通路20への充填完了と同時に、接合用通路20に充填された溶融樹脂の圧力を高める。

(もっと読む)

合成樹脂中空体

【課題】加飾性が良好であるとともに破損し難く、また廃棄の際のリサイクル性が良く、製品コストと作業コストも抑えることのできる合成樹脂中空体を提供すること。

【解決手段】少なくとも口部14を有し内部が中空である樹脂製の中空成形体aと、前記中空成形体aの内部に流体物として液体を部分的に充填し、残りの部分には空気が入った状態、または前記中空成形体aの内部に流体物として液体を全体的に充填した状態で、前記口部に閉栓部材18を装着して、その内部に液体を保持し、これを金型内に装着して溶融樹脂を射出しオーバーモールドすることで、前記中空成形体aの外側に一体化形成された樹脂外装体16と、前記中空成形体aの口部に装着される閉栓部材と、を備えた合成樹脂中空体Aであって、前記樹脂外装体が、全光線透過率(JIS K7105に準拠し、1mm厚のシートで測定)80%以上の高透明性合成樹脂から成る。

(もっと読む)

成形体及びその製造方法

【課題】金属を用いることなく、光及び輻射熱を反射し、断熱性が向上した意匠性の高い成形体を作製することができる成形体の製造方法及び該方法により製造された成形体の提供。

【解決手段】成形体の製造方法は、成形金型内111に配置された空洞含有樹脂フィルム1上に、100℃〜320℃の溶融した樹脂50aを射出成形することを含み、前記空洞含有樹脂フィルムのSP値と前記樹脂のSP値との差の絶対値が、6.0未満である成形体の製造方法であって、前記空洞含有樹脂フィルムの平均厚みが25μm超200μm未満であり、前記成形体における樹脂部分の平均厚みが0.3mm超10mm未満であり、前記射出成形時における溶融した樹脂の射出圧力が200MPa未満であり、かつ、下記式(1)を満たす。(数4)t1×1/3×Qm×Vf>(Ti−50)×Ci×t2×1/200式(1)

(もっと読む)

構成部品を製造する射出成形法

本発明は、金型内に熱可塑性樹脂の溶融物を射出することにより、構成部品を製造する射出成形方法に関する。一方の側面または両方の側面が、ランダム配向繊維層に接合されると共に、熱可塑性樹脂を含浸させた2枚以上の繊維織布または多軸布を含むシート状ブランク材(14)は、熱可塑性樹脂の軟化温度より高い温度まで加熱され、加熱により拡大した多孔性のブランク材は、金型の2つの内壁(16、17)の一方に接して配置され、金型はブランク材を圧縮するために閉鎖され、再度、所望範囲まで開放され、且つ、熱可塑性樹脂の溶融物が、多孔性のブランク材のコア領域に射出される。本発明は、また、平坦、屈曲、湾曲、あるいは角度が付けられた板の形態を有する構成部品(24)に関し、特に、自動車の分野で用いられることが可能である。  (もっと読む)

(もっと読む)

多層フィルム

【課題】 割れ難さを担保するだけの充分な柔軟性を備え、耐白化性にも優れ、良好な成形容易性を有しながら、充分な表面硬度や強度を保持しつつ、高い耐衝撃性を発揮する多層フィルムを提供する。

【解決手段】 メタクリル樹脂以外の熱可塑性樹脂を樹脂成分とする熱可塑性樹脂組成物(a)からなる層(A)の少なくとも一方の面に、メタクリル樹脂及びアクリル系ゴム粒子を含有するメタクリル樹脂組成物(b)からなる層(B)が積層されてなる多層フィルムであって、前記熱可塑性樹脂組成物(a)のガラス転移温度TgA(℃)と前記メタクリル樹脂組成物(b)のガラス転移温度TgB(℃)とが式:TgA−TgB<25を満たし、かつ、前記アクリル系ゴム粒子における弾性重合体部の平均粒子径が100nm以下である。

(もっと読む)

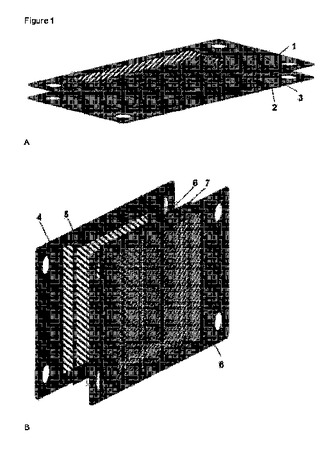

平面状薄膜モジュールの作製

本願発明は、平面状薄膜モジュールを作製する方法、前記方法によって得られる平面状薄膜モジュール、熱交換モジュールを作製する方法、及び前記方法によって得られる熱交換モジュールに向けられる。一の態様において、本願発明の方法は、固体状態の平面状薄膜を提供するステップと、前記薄膜をサポートするための1つ又は複数の注封フレーム内に注封材料を射出するステップと、好ましくは熱圧によって、前記1つ又は複数の注封フレームを前記固体状態の平面状薄膜とともに組み立て、それによって薄膜フレームを形成するステップと、必要に応じて、前記平面状薄膜の少なくとも一方の側にスペーサーを提供するステップと、平面状薄膜モジュールを形成するために、気密方法で前記薄膜フレームの積み重ねを接合するステップと、を備え、前記接合するステップは、注封材料の溶着を備える。  (もっと読む)

(もっと読む)

発泡樹脂基材の成形方法並びに成形金型

【課題】表皮を真空貼着してなる積層成形品における発泡樹脂基材の成形方法並びに成形金型であって、発泡樹脂基材に開設するバキューム孔周縁部に形状垂れが生じることがなく、精度の良い成形を可能にする。

【解決手段】発泡樹脂基材21は、キャビティ型50とコア型60で画成されるキャビティC内に発泡樹脂材料Mを射出充填し、その後、キャビティ型50を後退操作して、型クリアランスを拡げて発泡反応を行なわせて成形するが、コア型60に突設するバキューム孔形成用突起63は、型抜き勾配を考慮したテーパー状に形状設定され、更に、バキューム孔形成用突起63に対応するキャビティ型50の型面には、リング状突起52、リブ53、絞模様54等の凹凸部を形成し、キャビティ型50の後退操作時における半成形品Pの追従性を高めることで、バキューム孔23周縁部の形状垂れを抑え、積層成形品20の外観性能並びに手触り感を高める。

(もっと読む)

加飾シートの製造方法

【課題】インサート成形法に使用する場合においても、目標とする立体的意匠の美観を忠実に再現し得るようにした加飾シートの製造方法を提供する。

【解決手段】基体シート10の背面にエンボス加工により凹凸形状面11を形成し、凹凸形状面11上にUV硬化性インキ層12を形成し、UV照射によるUV硬化性インキ層12の硬化後、UV硬化性インキ12層上に絵柄層13を形成する。したがって、インサート成形の際に基体シート10が加熱されても凹凸形状はそのまま保持されるので、製造される加飾シート1は目標とする立体的意匠の美感を忠実に再現できる。

(もっと読む)

熱可塑性樹脂の多層成形方法

【課題】複雑な構造を採用することなく、また、発泡層を含む多層成形品の成形が可能な熱可塑性樹脂の多層成形方法の提供。

【解決手段】本発明の多層成形方法は、金型に設けられた各ランナ・ゲート部を介して順次熱可塑性樹脂を金型内のキャビティに積層状態で充填射出させることができる多層成形用装置を用いて、第1の金型キャビティ容積となる位置に金型を閉じる型締工程、第1層目樹脂を金型キャビティ内に射出する第1射出工程、第1層目樹脂の射出が完了した時点で所定の時間保持する第1冷却保持工程、第2の金型キャビティ容積となる位置に金型を開く第1型開工程、第2層目樹脂を第1層目樹脂と金型キャビティとの隙間に射出する第2射出工程、第2層目樹脂の射出が完了した時点で所定の時間保持する第2冷却保持工程、及び型開し成形品を取出す工程を含む成形方法である。

(もっと読む)

表皮材用エンボス加飾シート、該エンボス加飾シートと接着剤層との積層体、および該エンボス加飾シートを用いたエンボス加飾一体成形品

【課題】射出成形時のエンボス潰れとシートの白化の両者を同時に解決することが出来るエンボス加飾シート、及び、エンボス加飾シートにコア材が充分に密着するための、エンボス加飾シートと接着剤層が積層された積層体を提供する。

【解決手段】射出成形による成形法において表皮材として使用するエンボス加飾シートであって、折り曲げ試験において白化せず、60°反射率を用いて測定された射出成形後のエンボス残留率が70%以上、及び、エンボス加飾面のゲートダメージ面積率が20%以下であることを特徴とするエンボス加飾シート。

(もっと読む)

継手付チューブ

【課題】チューブと継手が良好な接着により一体化している継手付チューブを提供する。

【解決手段】少なくとも内層と外層の2層からなるチューブ1と、該チューブ1の少なくとも一箇所に射出成型によって形成された継手2とからなる継手付チューブ10であって、上記チューブ1の内層と外層が接着されているとともに、上記チューブ1の外層と上記継手2が同系の構成材料からなり、上記チューブ1の外層と上記継手2が接着されている継手付チューブ10。上記チューブ1の内層と外層が、電子線照射により共架橋されているか、同系の構成材料からなることか、共押出により成型されている継手付チューブ10。上記継手2が、SPSを構成材料として含み、上記チューブ1の外層が、スチレン系共重合体を構成材料として含む継手付チューブ10。

(もっと読む)

301 - 320 / 1,284

[ Back to top ]