Fターム[4F206AD08]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | シート状 (1,621)

Fターム[4F206AD08]の下位に属するFターム

ラベル、絵付け材 (397)

転写シート (313)

塗膜(←ゲルコート材) (117)

Fターム[4F206AD08]に分類される特許

201 - 220 / 794

ハウジングの製造方法及びその方法によるハウジング

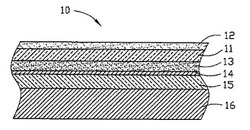

【課題】金属質感及び柔らかい触感を有するハウジングの製造方法及びその方法によるハウジングを提供する。

【解決手段】ハウジングの製造方法は、透明のプラスチックフィルム11を提供するステップと、前記プラスチックフィルムの外表面に柔らかい塗料層12を形成するステップと、前記プラスチックフィルムの内表面に加飾層13を形成するステップと、前記加飾層13の内表面に非導電金属層14を形成するステップと、前記非導電金属層14の内表面に保護層15を形成するステップと、前記保護層の内表面に基体16を射出成形するステップと、を備える。

(もっと読む)

樹脂封止装置および樹脂封止方法

【課題】生産効率が高く、小型で簡単な構造を有し、メンテナンスが容易な樹脂封止装置を提供する。

【解決手段】基板供給装置から供給された基板90を基板搬送装置100で上,下金型チェス30,50の間に搬送し、前記基板90の表裏面を上,下金型チェス30,50で挟持するとともに、前記基板90に実装した電子部品を前記金型チェス30,50に設けたキャビティ41,61内で樹脂封止する樹脂封止装置である。特に、前記基板90の両側縁部を枠体構造の基板搬送装置100で支持したままの状態で、前記基板90の表裏面を上,下金型チェス30,50で挟持し、樹脂封止する。

(もっと読む)

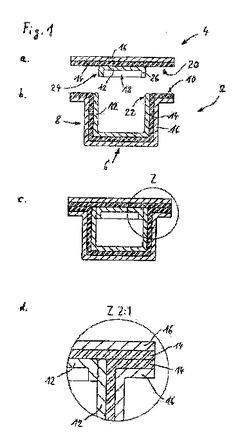

射出成形用金型及び複合品の製造方法

【課題】金属製材料の表面の加飾と裏面の樹脂部の成形を簡易に行うことができる射出成形用金型及び複合品の製造方法を得ることを目的としている。

【解決手段】金属体20の裏面に樹脂部30が成形され、その樹脂部30の成形と同時に金属体20の表面が加飾シートFにより加飾された複合品の製造に用いることができる射出成形用金型であって、金属体20が配置される第1キャビティ面が形成された第1型1と、金属体20の表面に沿った形状を有する第2キャビティ面が形成され、第1型1との型締めによって金属体20と第1キャビティ面との間に樹脂部30に対応したキャビティを形成する第2型2と、金属体20の裏面に対向するように第1キャビティ面に形成された、キャビティVに溶融樹脂を射出するゲート4とを備えた。

(もっと読む)

電子部品用基材及びその製造方法

【課題】接続端子の端子間距離を狭めても接続端子に充分なストローク量、端子荷重及び電気特性を実現することができる電子部品用基材及びその製造方法を提供する。

【解決手段】接続端子40と他の電子部品の導電部との電気的接続を確保するために、接続端子40に付勢力を付与可能な突状弾性部10を基材本体2の表面2aに有する電子部品用基材1の製造方法であって、基材本体2の表面2aの突状弾性部10が形成される領域の少なくとも一部を含む溝20a、20b、20cをその基材本体2の表面2aに形成する溝形成工程と、基材本体2の表面2a側に突状弾性部形成用の金型30を設置する金型設置工程と、溝20a、20b、20cから樹脂を注入することによって、溝20a、20b、20c及び金型30を樹脂で充填して突状弾性部10を成型する樹脂注入工程とを備えたことを特徴とする。

(もっと読む)

複合品、射出成形用金型及び複合品の製造方法

【課題】金属体と樹脂部との意匠性の良さを共に活かすことができ、且つ、一体性を高くする。

【解決手段】開口部2aを有する金属体2と、開口部2aを充填するように、金属体2の裏面の一部に射出成形により一体的に成形された樹脂部3とを備え、金属体2は、樹脂部3に埋設されるように、開口部2aの周縁から一体的に立ち上がるアンカー部2bを含む。

(もっと読む)

機能性層付積層体及び成形体

【課題】硬度が高く、耐擦傷性、基材追従性に優れた、積層構造を有する機能性層付積層体及びそれを用いた成形体を提供する。

【解決手段】樹脂基材2の少なくとも一方の面に、応力緩和層3と表層4とをこの順で積層した機能性層付積層体1において、該表層4は少なくともシラザンと有機ポリマーとから構成され、該表層4に接する該応力緩和層3のナノインデンテーションによる硬度Hが、表層4のナノインデンテーションによる硬度Hと同等または低いことを特徴とする機能性層付積層体。

(もっと読む)

自己修復層付積層体及び成形体

【課題】自己修復性、耐擦傷性に優れ、かつ伸長性が高く真空成形やインモールド成形に適性を有する自己修復層付積層体とそれを用いた成形体を提供する。

【解決手段】樹脂基材の少なくとも一方の面に、応力緩和層と自己修復層とをこの順で積層した自己修復層付積層体において、該自己修復層は少なくとも軟質合成樹脂から構成され、該自己修復層に接する該応力緩和層のナノインデンテーションによる硬度Hが、自己修復層のナノインデンテーションによる硬度Hと同等または低いことを特徴とする自己修復層付積層体。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形装置

【課題】発泡樹脂成形品の成形方法並びに成形装置に係り、製品板厚を自由に設定できるとともに、シルバーストリーク、発泡ムラ、凹凸不良等の成形不良を解消した外観性能に優れた発泡樹脂成形品の成形方法並びに成形装置を提供する。

【解決手段】キャビティ型51、コア型52とからなる成形金型50の上方に押し出しユニット60及びダイス61を設定し、ダイス61から下方向に向けて発泡樹脂シートSを押し出し、型開き状態にあるキャビティ型51、コア型52内に垂下状態で供給した後、成形金型50を型締めして、発泡樹脂基材31を所要形状にプレス成形するとともに、コア型52に連設した射出ユニット53から溶融樹脂Mを樹脂通路521を通じてコア型52の型面に設けた凹部522内に射出充填することで、機能性樹脂部材32,33を発泡樹脂基材31の裏面所定位置に融着一体化する。

(もっと読む)

樹脂封止型及び樹脂封止方法

【課題】 チップが装着された基板の端面と成形型の内側面との間に流動性樹脂が浸入することに起因する樹脂ばりの発生を、簡単な機構を使用して抑制する。

【解決手段】 キャビティ16が設けられた上型2と、上型2に対向する下型1とが設けられている。下型1の型面における基板20が配置される所定の領域9において、基板20の右側の端面が押し当てられる下型1の内側面10とは反対側に、斜面12を有するガイドピン11が設けられ、ガイドピン11の根元には適当な硬度と適当な弾性とを有する弾性部材からなるOリング13がはめ込まれている。基板20は、左側の端面がガイドピン11の斜面12に沿って下降した後に所定の領域9に配置される。この状態において、圧縮されたOリング13によって基板20の左側の端面が押圧されることにより、基板20の右側の端面が下型1の内側面10に向かって押し当てられる。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を積層一体化した積層成形品の成形方法並びに成形装置であって、接着剤を廃止することで設備の簡素化、工数の低減を図るとともに、表皮の精度の良い形状出しを可能とした外観性能の優れた積層成形品の成形方法並びに成形装置を提供する。

【解決手段】成形金型50の上方に加熱ヒーター60、表皮ロール70を配置し、表皮ロール70から引き出した表皮22を加熱ヒーター60により任意温度に加熱した状態でキャビティ型51とコア型52との間に垂下させ、その後、キャビティ型51、コア型52を型締めした後、表皮22を真空・圧空成形することにより、表皮22を所要形状に成形する。次いで、表皮22の背面側に射出ユニット54を通じて溶融樹脂Mを射出充填し、樹脂芯材21を所要形状に成形するとともに、樹脂芯材21の樹脂熱により表皮22を熱融着させることでドアトリムアッパー(積層成形品)20を所要形状に成形する。

(もっと読む)

加飾用ハードコートフィルム、加飾フィルムおよび加飾成形品

【課題】 耐摩耗性を有し、且つ、成形時において割れを生ずる恐れが少ない加飾用ハードコートフィルム、加飾フィルムおよび加飾成形品を提供することを目的とする。

【解決手段】 基材フィルムの片面にハードコート層が積層されてなり、該ハードコート層の形成材料がウレタンアクリレートと、(メタ)アクリレートを含有し、該ウレタンアクリレートの伸び率が20〜85%であることを特徴とする加飾用ハードコートフィルム。前記ウレタンアクリレートの鉛筆硬度(JIS規格K5400、荷重500g)が3B以上であることを特徴とする請求項1に記載の加飾用ハードコートフィルム。

(もっと読む)

複合体及び複合体の製造方法

【課題】 アルミニウム系金属部材とポリフェニレンスルフィド系樹脂からなる界面の接着性、密着性に優れる複合体、及びその製造方法を提供する。

【解決手段】 表面にベーマイト層を有するアルミニウム系金属部材及びポリフェニレンスルフィド系樹脂からなる複合体、及び射出成形機の金型内に、表面にベーマイト層を有するアルミニウム系金属部材を装着した後、ポリフェニレンスルフィド系樹脂を溶融状態で射出し、インサート成形を行う複合体の製造方法。

(もっと読む)

染色光学部品の製造方法、及び染色セミフィニッシュレンズ

【課題】 効率よく染色済みの光学部品を得ることができ、光学部品の表面にハードコートを好適に密着させることのできる染色光学部品の製造方法、及び該方法を用いて得られる染色光学部品を提供する。

【解決手段】 染色光学部品の製造方法において、透明樹脂からなるフィルムの一方の面を染色する第1ステップと、第1ステップにて得られた染色済みフィルムを用いてフィルムインサート成形によりフィルムが一体成形されたセミレンズを得るステップであって,フィルムの染色面がレンズ材料と接触するようにフィルムインサート成形を行う第2ステップと、を有する。

(もっと読む)

合成樹脂成形品およびその製造方法

【課題】合成樹脂の側面から光が漏れることがなくより鮮明なバックライティングに使用できる、合成樹脂シートを一体化した合成樹脂成形品及びその製造方法を提供する。

【解決手段】合成樹脂成形品は、金型表面に隣接して合成樹脂シート20を装填して、金型内に溶融樹脂を射出して、該合成樹脂シートを溶着接合してなる合成樹脂成形品10であって、少なくとも1つの平面12aを有し、平面12aに貫通孔16が形成された合成樹脂成形品である第1合成樹脂部材12と;第1合成樹脂部材12の貫通孔16内に配置され、平面12aと同一面内に平面14aを有し、第1合成樹脂部材12と同時に成形された合成樹脂成形品である第2合成樹脂部材14と;第1合成樹脂部材12の平面12aと、第2合成樹脂部材14の平面14aとの間を覆い、第1合成樹脂部材12および第2合成樹脂部材14に溶着接合された合成樹脂シート20とを備える。

(もっと読む)

複合またはハイブリッド構造体の製造方法

【課題】従来よりも労力・コストを低減可能な、少なくとも1つの熱可塑性プラスチック成分を含有する複合またはハイブリッド構造体を製造する方法を提供すること。

【解決手段】この方法では、少なくとも1つの方向転換板を有する射出成形機(1)を使用する。一実施形態では、2つの方向転換板(6、6’)と、3つの注入ステーションとを有する射出成形機(1)が用いられる。第1および第2注入ステーションを通じて、2つの成形部品(51、52)が射出成形される。これらの成形部品(51、52)は、各方向転換板(6、6’)を回転した後に互いに向き合い、第3注入ステーションを通じて、互いに結合される。その結果、複合またはハイブリッド構造体50が得られる。

(もっと読む)

合成樹脂成形品の製造方法

【課題】 表面層と裏面層とを有する合成樹脂成形品を製造するに当たって効率良く製造でき、しかも、この成形品の強度を向上させることのできる合成樹脂成形品の製造方法を提供する。

【解決手段】 可動型1を第1の成形位置に位置させることで第1のキャビティ41が形成されると共に、該第1のキャビティ41内に可動型2に沿って界面層シート6が配設される。この状態で第1のキャビティ41内に第1の合成樹脂組成物71が注入される。その後、可動型2を第2の成形位置に移動させることで可動型2と対向する面に上記界面層シート6が残置された第2のキャビティ42が形成される。この状態で第2のキャビティ42内に第2の合成樹脂組成物72が注入される。さらにその後、可動型2を離型位置に移動させることで、合成樹脂成形品7を得るようにした。

(もっと読む)

繊維基材の製造方法

【課題】本発明は、複数の成形体を備える繊維基材の製造方法を提供することを目的とする。

【解決手段】繊維に熱可塑性樹脂を含浸させた基材12に複数の成形体11が射出成形された繊維基材10の製造方法であって、溶融樹脂14を注入するゲート17、各成形体11を成形する複数の成形空間18、及び前記ゲート17と前記各成形空間18とを繋ぐ樹脂流通路19を備える金型15に前記基材12を配置する型配置工程と、前記ゲート17から前記溶融樹脂14を射出して、前記溶融樹脂14が前記樹脂流通路19を通り、前記各成形空間18に前記溶融樹脂14を充填する射出工程と、前記溶融樹脂14を冷却し固化させることにより前記成形体11を成形する二次成形工程と、を含み、前記射出工程において、一つの前記ゲート17から分岐して前記各成形空間18に前記溶融樹脂14が送り込まれることを特徴とする繊維基材10の製造方法。

(もっと読む)

プラスチック容器並びに製造方法

本発明は、バリアシートを有する容器壁を備えたプラスチック容器を製造する方法であって、製造しようとするプラスチック容器の容器壁の少なくとも一部分に対応する形状を有するバリアシートからシートボディを形成し、シートボディを射出成形型内に配置し、プラスチック容器の内側又は外側に対応する前記シートボディの第1の側に、第1のプラスチック層を提供し、プラスチック容器の外側又は内側に対応するシートボディの第2の面に、第2のプラスチック層を提供する、ステップを有する。また、本発明は、バリアシートを有する容器壁を備えたプラスチック容器であって、バリアシートは内側のプラスチック層と外側のプラスチック層との中間に配置されている。  (もっと読む)

(もっと読む)

インサート成形品の製造方法

【課題】熱交換や湿度交換などの交換効率と生産性とが向上可能なインサート成形品の製造方法を提供する。

【解決手段】インサート成形品の製造方法は、薄膜状のインサート品111が吸引固定された可動側金型121と、ゲート125が形成された固定側金型122とで対をなして、インサート品111と接触する部分が曲面で構成された突起部分123が、可動側金型121と固定側金型122との間に形成されたキャビティ空間126に沿って、少なくとも可動側金型121と固定側金型122とのいずれかに形成された金型120を使用して、インサート品111を突起部分123で圧縮させた状態で、ゲート125からキャビティ空間126に成形樹脂112を射出する。

(もっと読む)

射出成形方法および射出成形金型装置

【課題】樹脂成形部品にフィルムを貼り合わせるとき、樹脂射出成形と同じ工程で、フィルムの破れがなく貼り合わせることを可能にする。

【解決手段】キャビティプレート203に設けたキャビティ入れ子202を、キャビティプレート203とコアプレート209とのパーティング面よりもコアプレート方向に突出させてフィルム201に接触させた後、フィルム201を伸ばして予備成形させると共に、キャビティ入れ子202をヒータ207で加熱して、フィルム201を軟化させて伸ばしやすい状態にし、さらにエア吸引する。この状態でフィルム201をキャビティ入れ子202に密着させながら成形する。これによりフィルム201を破れがない状態で成形部品に貼り合わせることができる射出成形が行える。

(もっと読む)

201 - 220 / 794

[ Back to top ]