Fターム[4F206AD11]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | シート状 (1,621) | 塗膜(←ゲルコート材) (117)

Fターム[4F206AD11]に分類される特許

101 - 117 / 117

裏面側から照光可能な成形同時加飾成形品

【課題】 表面を透光性の金属膜層として、その下面側に透光部のパターンを付けたものであって、多品種少量生産に適した成形品を得ることを課題とする。また、本発明はこのような成形品の製造方法を得ることを課題とする。

【解決手段】 成形樹脂層2の表面に少なくとも透光性の金属膜層37が形成され、成形樹脂層の裏面に少なくとも遮光部のみに形成される遮光層38が設けられた裏面側から照光可能な成形同時加飾成形品4である。また基体シート30a上に少なくとも透光性の金属膜層37が形成された転写シートA1を加飾シートとして用いてA金型6側に設置し、基体シート31b上に少なくとも遮光部のみに形成される遮光層38が設けられた転写シートB3を加飾シートとして用いてB金型7側に設置し、A金型とB金型とを型締めし、成形樹脂を注入し、冷却固化させた後、型開きして得ることを特徴とする成形同時加飾成形品の製造方法である。

(もっと読む)

ポリエチレンテレフタレート樹脂によるフィルムインサート成形品及びその成形方法

【課題】 印刷インク層を備えたPET樹脂フィルム層とPET樹脂成形層との密着性を高め、耐薬品性においても優れたPET樹脂によるフィルムインサート成形品及びその成形方法を提供する。

【解決手段】 印刷インク層11を備えたPET樹脂フィルム層10を、ウレタン系バインダー層またはPET系バインダー層14を介して、PET樹脂成形層15に密着させて成形した。

(もっと読む)

樹脂成形品の製造方法

【目的】成形部材を構成する主たる基材の機械的特性を損なわず、加熱変形も伴わず、機能性を有する膜を均一に、さらに薄膜に生成させ、複数種の異なった機能性を有する膜を形成するのに適した樹脂成形品の製造方法を提供する。

【構成】プレス加工、切削加工などの加工方法で作成した中子20a表面に機能性薄膜20b、20cを粉体塗装や溶剤塗装でコーティングして、この機能性薄膜20b、20cがコーティングされた置き中子20を金型に被着させて樹脂を射出成形する。中子20a表面にコーテイングされていた機能性薄膜20b、20cは射出成形された樹脂と融合或いは相溶化して結合するので、成形後、中子20aを取り外すと、均一な厚さで発揮すべき機能がむらなく、さらに、基材としての樹脂に物性上の悪影響を与えることのない機能性薄膜20b、20cを空隙部表面に形成した樹脂成形品を製造することができる。

(もっと読む)

射出成形装置

【要約書】

【課題】 成形機の可動取付け板まで一般金型と同一取付けとすることにより、型内での様々な機構を備えさせることを可能とし、製品の側面への塗装又は製品の横穴付製品が製造でき、動力消費量が少なく、製品種を多様化できる射出成形装置を得る。

【解決手段】 一次側射出成形位置と二次側塗装位置のそれぞれの位置で、固定入れ子1、2と可動入れ子3A、3Bを備え、各可動入れ子3A、3Bは可動側プレート4に支持されており、該可動側プレート4は回転シャフト5に結合し、該回転シャフト5は非回転主軸シャフト6上で回転可能に支持されており、該回転シャフト5上の前方位置にスリーブ7が設けられており、該非回転スリーブ7上に前記回転シャフト5と同期して回転する複数枚のエジェクター板8、9が設置されており、可動側の型が回転できる構造を備えている射出成形装置。

(もっと読む)

型内被覆成形方法

【課題】樹脂成形品に形成された被覆が均一の厚さで、フローマーク等の発生のない優れた品質になる型内被覆成形方法を提供すること。

【解決手段】樹脂成形品の表面に被覆を施す方法であって、型締装置によって型締めされた金型装置のキャビティへ、射出装置により樹脂を射出充填する第1の工程と、樹脂を冷却固化させ樹脂成形品を得た後に、型締装置により可動金型を移動させ、樹脂成形品と、固定金型又は可動金型との間に、空隙を設ける第2の工程と、空隙に、塗料注入機によって塗料の注入をする第3の工程と、塗料の注入の開始時を、制御装置により認識する第4の工程と、塗料の注入の開始時から所定時間が経過したことを制御装置のタイマーにより認識する第5の工程と、制御装置のタイマーにより認識された所定時間が経過した後に、制御装置からの信号を受けた型締装置が金型装置の型締めをする第6の工程と、を含む。

(もっと読む)

型内被覆成形方法

【課題】樹脂成形品の被覆と硬化に適した適正なタイミングで、金型内に塗料を注入することが可能であり、塗料の硬化時間に問題を生じない型内被覆成形方法を提供する。

【解決手段】金型キャビティで成形した樹脂成形品の表面に被覆を施す塗料注入機を備え、塗料注入機を配した側の金型キャビティ面側に温度センサーを取り付けた型内被覆成形用金型を用いて、塗料注入機により、樹脂成形品と金型キャビティとの間に塗料を注入する際、温度センサーで注入した塗料の温度を測定することにより、塗料の注入完了後の塗料の温度上昇における最高温度をピーク温度として検出して、塗料の注入完了からピーク温度に達するまでの時間が2〜5秒の範囲内にあるかを判定し、範囲外である場合、次の型内被覆成形時に塗料の注入完了からピーク温度に達するまでの時間が2〜5秒の範囲に入るように、塗料の注入開始のタイミングを制御する。

(もっと読む)

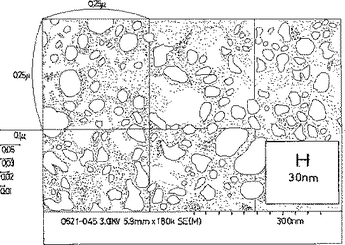

アルミニウム合金と樹脂組成物の複合体とその製造方法

本発明は、表面粗さが5乃至50μm以上であり、この表面に1μm以下の微細な凹部又は凸部を有するアルミニウム合金形状物と、前記凹部又は凸部に侵入して固着され、縦横平均線膨張率が2〜4×10−5℃−1であるポリブチレンテレフタレート樹脂、又はポリフェニレンスルフィドを主成分とする熱可塑性樹脂組成物からなることを特徴とする複合体であり、熱可塑性樹脂組成物とアルミニウム合金形状物とが容易に剥がれることがないため、電子機器、家電機器等において、金属製筺体の良さと合成樹脂構造の良さを両立させ、生産性が高く量産性があり、形状、構造の設計が自由にできるものである。  (もっと読む)

(もっと読む)

インモールドコーティング装置を利用するための既存の成形システムの改良方法

物品を型内に保持したままで、少なくとも1つの表面がコーティングされた物品を製造することができるように、既存の射出成形システムを改良する方法。該方法はコーティング組成物の分配システムを提供する工程、射出成形システムを分配システムと連結するように改良する工程を含む。該改良は成形された物品の少なくとも1つの表面にコーティング組成物を射出し、導く少なくとも1つのノズルを含む。  (もっと読む)

(もっと読む)

合成樹脂製積層体及びその製造方法

【課題】

表面に硬化皮膜層を有し、透明性、耐擦傷性、耐摩耗性、耐候性、経済性に優れ、かつ、可視光には透過性で選択的に熱線遮蔽機能を有し、車輌用の窓ガラス、サンルーフ等の熱線遮蔽性グレージング材に適した合成樹脂製積層体を提供することである。

【解決手段】

透明合成樹脂100重量部に対して、平均直径が1〜50μmで厚さが平均直径の1/200〜1/10の範囲の燐片状アルミ粉を0.0005〜0.05重量部添加した樹脂組成物からなり、射出成形により成形された透明合成樹脂層(A)の少なくとも一方の面に、熱硬化性アクリル樹脂からなる塗膜厚み1〜10μmのプライマー塗膜層(B)が形成され、該プライマー塗膜層(B)上に多官能アルコキシシランからなる塗膜厚み1〜10μmの硬化被膜層(C)が形成されてなる合成樹脂製積層体(D)である。

(もっと読む)

インモールドコーティングプロセスにおける圧力および温度ガイダンス

インモールドコーティング方法であって、コーティング基体が成型された基体の表面上に射出される時間が、型内部温度および/または内部圧力により決定される方法。インモールドコーティングが射出されるポイントを型内部温度および/または内部圧力に基づいて規制することにより、オペレーターは成型された基体の表面がインモールドコーティング接着に理想的な条件で、インモールドコーティングが射出されることを保証することができる。  (もっと読む)

(もっと読む)

射出成形された物品をコーティングする方法並びに供給および制御装置

射出成型および物品のインモールドコーティング方法が提供される。溶融樹脂が型キャビティー16内に、型キャビティー16が実質的に満たされるまで射出される。射出された溶融樹脂は型キャビティー16内で冷却され、成型された物品を形成する。成型された物品の少なくともコーティングされる表面が、コーティング組成物を支持するのに十分な弾性率に達したときに、コーティング組成物が型キャビティー16内および成型された物品上に射出される。  (もっと読む)

(もっと読む)

基材部品および金属樹脂複合成形体および金属樹脂複合成形体の製造方法

【課題】 対腐食性に優れた陽極酸化膜を有し、しかも樹脂成形体との接合強度にも優れた基材部品およびこの基材部品を備えた金属樹脂複合成形体ならびにその製造方法を提供する。

【解決手段】 アルミニウムまたはアルミニウム合金からなる金属基材1と、金属基材1の表面に形成された厚みが50nm以上700nm以下であり空孔率が3%以下である無孔質陽極酸化膜2と、無孔質陽極酸化膜2上に塗布されたシランカップリング剤からなる塗膜3と、から構成されることを特徴とする金属樹脂複合成形体A用の基材部品Bを採用する。

(もっと読む)

ガスケット

小型化に対応して、取付時にはみ出しを生じることなく、シール性を発揮する高性能なガスケットを提供する。ガスケット(1)は、硬度30〜80度(JIS デュロメータ タイプA)の範囲の材料を用い、基部(1a)の接着幅を(W0)、基部(1a)の接着部からメインビード部(2)の先端部までの高さの半分の位置での幅を(W1)として、W1/W0<0.9を満たし、基部(1a)の接着部からメインビード部(2)の先端までの高さを(H)として、1.15<H/W0<1.80を満たし、基部(1a)の接着している部分を除く断面周りの非接着部分の長さを(L)として、L/W0≧3を満たし、圧縮された時の圧縮率が13.5%以上である。  (もっと読む)

(もっと読む)

異種材質成型品の加飾方法

【課題】

一般的に酸化金属等を蒸着技術等で積層した多色多層膜は加飾でき美しいものであるが、特に、軟質素材であるエラストマー樹脂の表面に硬くて薄い酸化金属膜等を形成することはクラックの発生や密着性が維持できず商品化がされていない。

【解決手段】

本発明は、硬質部と軟質部を一体に形成した異種材質成型品Aと、成型品に下塗り層1を形成する工程と、下塗り層に蒸着膜2を形成する工程と、蒸着膜2にトップコート層3を形成する工程とを含み、更に、成型品に印刷層4を形成する行程と、蒸着膜にレーザーマーキング5を刻設する工程とを含み、更には、レーザーマーキングを刻設した上面に中塗り層6を形成する工程を含み、更には、蒸着膜に印刷層を形成する行程を含み、更には、トップコート層に印刷層を形成する行程を含み、更には、中塗り層6に印刷層を形成する行程を含むもの。

(もっと読む)

装飾製品の金型内ラミネーション

装飾層1、バッキング層3、及び非常に優れた“深みのあるイメージ”を提供するクリアー外層5を有している装飾用熱可塑性配合材の製造方法に関する。バッキング層3をクリアー外層5の背面、且つ薄い箔、フィルム、ファブリック、又はベニヤ材1の上面にバッキング層3を射出成形することにより、広範囲に渡る装飾パターンを有している装飾用アップリケ又は保護用アップリケを形成することができる。  (もっと読む)

(もっと読む)

インモールドコーティング方法

環状オレフィン、触媒成分及び触媒活性成分からなる成形材料を金型内で反応させて成形品を得る反応射出成形工程と、前記成形品を前記金型内に成形品固定手段で固定した状態で、前記金型内に被覆剤を注入して硬化させ、前記成形品の表面に被膜を形成する被膜形成工程とを、有するインモールドコーティング方法。この発明によれば、被覆剤注入口に近い成形品の正面のみならず、被覆剤注入口から遠く、被覆剤が回り込み難い成形品の側面やコーナー部も均一で再現性良く被膜を形成することが可能であり、金型内から成形品を取り出すことが容易なインモールドコーティング方法を提供することができる。 (もっと読む)

深い“C”形部品とその成形方法

実質的に“C”形断面形状の長い部品と、それを製造する方法とを提供する。当該部品は、射出成形することができ、表側の部品部分を塗膜で覆うことができる。この方法は、傾斜底壁を備える底端キャビティ部分(182)を有する金型キャビティを備え、雌型要素(106)を、定置雄型要素(104)から離れるように、幅方向すなわちY方向に対して約1〜20゜の角度をなすように動かすこと(358)を含む。この部品は、プラスチック基板と随意の塗膜とを有し、当該塗膜は、前記部品の表側主要面(406)の後方で底端壁(400)に沿って終わる一つのへり(204)を有する。 (もっと読む)

101 - 117 / 117

[ Back to top ]