Fターム[4F206AG08]の内容

プラスチック等の射出成形 (77,100) | 一般形状、構造物品(用途物品優先) (4,719) | 管状体(←配管パイプ) (183)

Fターム[4F206AG08]の下位に属するFターム

異形管(←非円形断面) (11)

波形管(←ひだ付き管) (11)

有節管 (1)

曲り管 (19)

Fターム[4F206AG08]に分類される特許

81 - 100 / 141

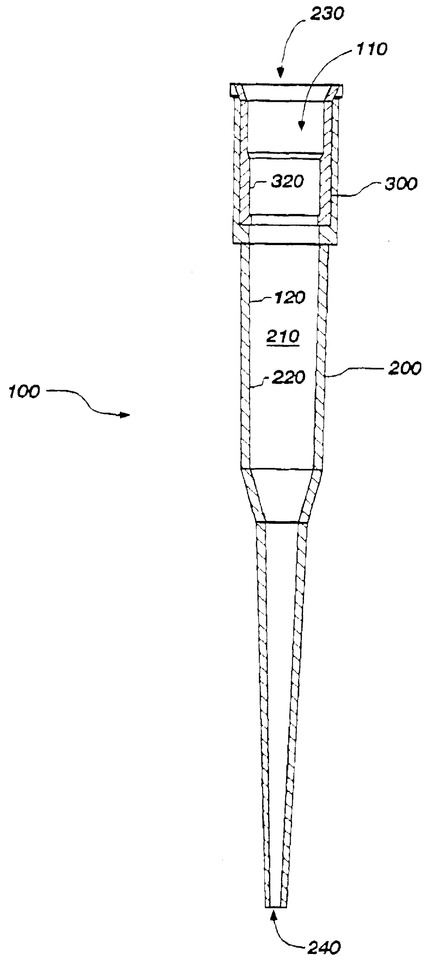

多成分ピペットチップおよび関連する方法

ピペットチップおよびそれを作製する方法を記載する。ピペットチップには、少なくとも2つの成分、すなわち輪状成分と管状体成分とが含まれてもよい。輪状成分は、異なる、比較的より従順な材料を含んでもよい。輪状成分は、管状体成分内に部分的または完全に入れ子式となるように受容されてもよい。または輪状成分はピペットチップの近位末端を含んでもよく、管状体成分は、ピペットチップの遠位末端を含んでもよい。管状体成分の一部は輪状成分によって入れ子式となるように、またはそうでなければそれに付着するように受容されてもよい。ピペットチップは、最初に輪状成分を成形する段階および次に管状体成分を成形する段階によって形成されてもよい。または、管状体成分を最初に成形して、輪状成分を管状体成分の中に、それに隣接して、またはその周囲に成形してもよい。

(もっと読む)

(もっと読む)

射出成形装置

【課題】射出成形装置内で加熱溶融した樹脂材料をロングノズルより金型へ注入するときに、ロングノズルの温度が高くなりすぎることを防止できる射出成形装置を提供する。

【解決手段】射出成形装置10Aは、射出成形装置本体11内で加熱溶融された樹脂材料を、装置本体11に形成したロングノズル12よりスプルー31を通じて、金型20内に射出注入するようにしており、このロングノズル12を冷媒Rで冷却するノズル冷却手段Aを備えている。

(もっと読む)

防振装置の成形型及び製造方法

【課題】内筒の端部を上型の環状孔部から容易且つ確実に抜脱して、脱型時の作業性を確保することができる防振装置の成形型及び製造方法を提供すること。

【解決手段】内筒2の端部21が嵌入される環状孔部13が設けられた上型5と、上型5との間に中型7を挟んで型締めされる下型6とを備え、内筒2と外筒3との間に形成されたキャビティ8にゴム状弾性体の成形材料を注入充填可能に構成された成形型において、中型7は、型締め状態にて外筒3の上方に位置する内周フランジ部71を有するとともに、外筒3に外接する位置と離間する位置との間で径方向に変位可能に構成されており、型開き時には、中型7が下型6と共に下方に変位して上型5から分離した後、中型7が径方向外側に変位して外筒3から離間するように構成されている。

(もっと読む)

チューブの製造方法、チューブ及びチューブポンプ

【課題】所定長さのチューブ本体の外周面上に係合凸部を設けたチューブを容易に製造できるチューブの製造方法を提供する。また、チューブポンプ毎の吸引能力差を小さくできるチューブ及びチューブポンプを提供する。

【解決手段】合わせ面50a,51aに、チューブ本体35の外径と対応する曲率半径にて断面円弧状をなすセット用凹部53が所定方向へ延びるように形成されるともに、各係合凸部形成部材36,37と個別対応する形状のキャビティ54,55がセット用凹部53の長手方向において所定間隔Lだけ離間した各位置でセット用凹部53の周方向に沿うように形成されてなる成形型52が用いられる。そして、セット工程では、チューブ本体35を成形型52のセット用凹部53内にセットした後、各キャビティ54,55内に溶化した材料を射出することにより、各キャビティ54,55内を材料で充填させる。

(もっと読む)

ポンプのノズルヘッド

【課題】 射出成形性を損なうことなく、ノズル筒を高い自由度で湾曲状に形成することを課題とし、もって操作性に優れ、使い勝手の良いポンプのノズルヘッドを提供することを目的とする。

【解決手段】 頂壁上面を手による押下げ面とした硬質合成樹脂製のヘッド本体の側面に、横外方に延出するノズル筒を設けたポンプのノズルヘッドにおいて、ノズル筒を、湾曲状の形状に射出成形可能にエラストマー製とする。

(もっと読む)

軸部材の形成方法およびその方法で形成した軸部材

【課題】信号線の全長の一部を覆って纏めるとともにヒンジ機構に用いられる樹脂製の軸芯部を金型内で射出成形により形成する際に、その信号線の、軸芯部を形成する部分を正確に特定するとともに、その信号線の、軸芯部を形成する部分を金型内に正確に配置し得るようにすることにある。

【解決手段】細線同軸ケーブル7の全長の一部にその部分を囲む樹脂製の軸芯部5bを金型内での射出成形により形成するに際し、二個のワッシャ5aを細線同軸ケーブル7の軸芯部を形成する部分の両側にそれぞれ設ける工程と、金型内で前記二個のワッシャ5aの間に前記樹脂の材料を射出して軸芯部5bを形成する工程と、を含むことを特徴とする、軸部材の形成方法である。

(もっと読む)

バッグインボックス用注出口シール構造およびこれを備えるバッグインボックス

【課題】注出口部材の筒状部に注出栓部材が装着されたバッグインボックスにおいて、液漏れを防ぐと共に、注出栓部材の注出向きの角度の傾きを調整することを容易にする。

【解決手段】注出口部材10の筒状部11の内周面15には、筒状部11の基端13側に向いた面を有する段差部16が形成され、この段差部16に対して筒状部11の軸方向に当接して係合する引き抜き防止用の突起部25が注出栓部材20の挿入取付け部21の先端に形成され、該突起部25は、筒状部11外へ突出することなく筒状部11内の段差部16より基端13側の部分に収納され、挿入取付け部21の外周面24には、断面形状が山形でかつ外周面24の周方向に延在する環状の突条26が少なくとも2本配設され、筒状部11の内周面15は、筒状部11の先端12と前記段差部16との間において、突条26の外周端部27とのみ接触した構造とする。

(もっと読む)

被成形品をモールド成形後冷却する方法及び装置

従来の吹込みモールド成形装置において、被成形品の冷却に関連する問題点は、局所的なひけマーク及び楕円化である。開示される方法、モールド成形機、及びコンピュータ可読製品は、被成形品(2)のモールド成形後冷却のためのもので、モールド成形後冷却中に、冷却速度をバランスさせる段階を備え、被成形品(2)がモールド成形後冷却から取り出される時刻と実質的に一致する時刻において、被成形品(2)を目標出口温度に達せしめる。  (もっと読む)

(もっと読む)

長繊維強化熱可塑性樹脂パイプ成形品及びその製造方法

【課題】

本発明の目的は長繊維強化熱可塑性樹脂成形品を、その特徴である曲げ強度、剛性等をパイプ状成形品に対しても適用させ、更にはパイプ状製品の反りやたわみなどを改善する方法を提供することにある。

【解決手段】

強化繊維がペレットの長さ方向に対して実質的に平行に配列しており、かつペレットの長さが3〜50mmの範囲にあり、強化繊維の含有量が20〜80重量%である長繊維強化熱可塑性樹脂ペレットを射出成形して得られるパイプ成形品であって、長さ方向に2つ以上のウエルドを有する長繊維強化熱可塑性樹脂パイプ成形品とその製造方法を提供することにある。

(もっと読む)

異形細長部品を製造する射出成形設備

本発明は、射出成形設備であって、一方の機械取付板(40)に割り当てられる型締側構成要素(31)と、他方の機械取付板(50)に割り当てられるノズル側構成要素(30)と、これらの構成要素(30、31)間に位置付けられ、型締側又はノズル側構成要素に屈折可能に配置されるスライド(2)を有するスライドモジュール(32)であって、スライドは、本来の金型キャビティ(8)の形成に寄与する、スライドモジュール(32)とによって、固定機械取付板及び可動機械取付板(40、50)と、少なくとも1つの射出ユニット(31)と、機械取付板(40、50)間に位置付けられて少なくとも部分的に細長い異形部品を製造する射出成形装置とを有する射出成形設備に関する。駆動モジュール(33)がスライドモジュール(32)の屈折可能な部分(複数可)(2、10)の移動を制御し、部品は、スライドの移動によって型(form)の内外で目的の寸法及び形状で製造される。設備の1つ又は複数の構成要素への、少なくとも型締側構成要素(31)、及び/又は駆動モジュール(33)、及び/又はスライドモジュール(32)の少なくとも部分的な機能的統合が意図される。 (もっと読む)

分岐ホースの製造方法と分岐ホース製造用のマンドレルおよび分岐ホース

【課題】屈曲したメインホースからサブホースを分岐させた分岐ホースの製造に適用できる新たなマンドレルを提供する。

【解決手段】分岐ホース製造用マンドレル100は、中空で可撓性を有するチューブ本体114に充填物120を充填させ、この充填物120で外郭形状を維持する。充填物120は、砂を固定粒子とする高濃度懸濁液とされているので、ズレ応力の増大に伴い見かけの粘性率が増加するダイラタンシーを呈する。よって、マンドレル挿入時には、見かけ粘性率が低いことから充填物流動を起こすので、メインホースの屈曲ホース軌跡に倣ってマンドレルを挿入できる。一方、分岐箇所にゴム材料注入により被覆部を形成する際には、注入に伴う圧力上昇により充填物120の見かけ粘性率は増大するので、注入に伴う力に抗して、メインホースの外郭形状を維持する。

(もっと読む)

流体輸送樹脂ホース及びその製造方法

【課題】樹脂を構成材料とするホース本体と、ゴム弾性体から成る接続端部とを有する流体輸送樹脂ホースを少ない工程で簡単に且つ安価に製造できるようにする。

【解決手段】流体輸送樹脂ホース10を、樹脂のホース本体12と、その端部16に装着された接続端部18とを含んで構成する。その接続端部18は、ホース本体12の端部16を筒壁の厚み方向中間部位で軸方向端面から筒壁内部に埋入させる状態にインジェクション成形により一体成形し且つこれをホース本体12の端部16に一体化する。

(もっと読む)

電気融着受口

【構成】 先端が鋭角の突起36が外表面の全周に形成された内層18を左内型46に装着し、内層18に発熱体30を装着する。そして、内層18および発熱体30と間隔を隔てて外層用キャビティを形成するように外層用上外型60,外層用下外型62等を配置して、キャビティ内に内層18と同種の溶融樹脂を射出する。このとき、突起36の先端が溶融樹脂の熱によって溶融する。溶融樹脂および突起36の先端の溶融した樹脂が固化すると、内層18の突起36と溶融樹脂で形成された外層20とが融着接合する。また、内層18と外層20との境界部分68が融着部42で密封されるので、受口10内に露出する境界部分68の縁部68aから浸入する水が受口10の外表面に露出する境界部分68の縁部68bから漏出することを防止できる。

【効果】 内層と外層とを十分な強度で融着接合できるとともに、受口内の水が外部に漏出することを確実に防止できる。

(もっと読む)

射出成形品

【課題】

半導体製造装置に使用する配管材や継ぎ手等の耐オゾン性に優れた物品、射出成形品及び射出成形用材料を提供する。

【解決手段】

パーフルオロ樹脂からなる射出成形品であって、

前記パーフルオロ樹脂は、パーフルオロ重合体からなり、MIT値が20万回を超え、融点が230℃以上であり、不安定末端基が前記パーフルオロ重合体中の炭素数1×106個あたり50個以下であるものである

ことを特徴とする射出成形品。

(もっと読む)

複合スパウト及び複合スパウトを形成する射出成形装置

【課題】コアーに装着されたスリーブが射出成形時にずれることなく、スリーブの端面がスパウト本体内に露出しない複合スパウトを提供すること。

【解決手段】機能性樹脂層が中間層として配設されているスリーブ10を中子として射出成形型のコアーに被嵌した状態でスパウト本体2を射出成形することによって、スパウト本体2の内周面にスリーブ10が実質上その内周面のみを露呈させている。スパウト本体2の内周面の片端部は、周方向の少なくとも一部において、スリーブ10の一端側10eの内周縁に合致或いはこれより半径方向内側からスパウト本体2の片端に向かって半径方向外方に傾斜する傾斜面8aを形成している。

(もっと読む)

半径方向に柔軟性をもつブッシング

【課題】ブッシングの疲労寿命を長くし、性能を高める。

【解決手段】本発明は、半径方向に柔軟性をもつブッシングを提供し、外側の環状要素と、外側の要素によって囲まれる内側の剛体要素と、内側の剛体要素と外側の要素を粘着で取り付けるエラストマ体とを備える。エラストマ体は、内側の剛体要素から外側の要素まで半径方向に及ぶ、複数の離間したアームを備える。エラストマ体はさらに、内側の剛体要素の半径方向における変位を制限するための、少なくとも1つの半径方向の阻止部を備える。半径方向の阻止部は、アーム間で外側の要素に配置され、外側の要素に結合される端部及び剛体要素に向いた頂部を有するアーチを備える。このアーチが外側の要素とともに管状中空部を規定する。

(もっと読む)

複合スパウト及び複合スパウトを形成する射出成形装置

【課題】スパウト本体とスリーブの接着面に確実に接着できる複合スパウトを提供すること。

【解決手段】複合スパウト1は、機能性樹脂層が中間層として配設されている筒状スリーブ10を中子として射出成形型のコアー部材に被嵌した状態でスパウト本体2を射出成形することによって、スパウト本体2の内周面に筒状スリーブ10が実質上その内周面のみを露呈させて埋設された形態に成形されている。複合スパウト1の排出開口6を構成しているスパウト本体2の片端部において、スパウト本体2には、周方向の少なくとも一部において、筒状スリーブ10の内周面の片端部を覆う付加部9が形成されている。

(もっと読む)

射出成形用途のためのプロピレンポリマー

50重量%以下の、2〜10個の炭素原子を有するプロピレン以外の少なくとも1種類の線状又は分岐α−オレフィンから誘導される単位を有するプロピレンコポリマーの、金属パイプ上に射出成形被覆を形成するための使用。 (もっと読む)

円筒形状部位保有成形品用ポリアリーレンサルファイド樹脂組成物及び円筒形状部位保有成形品

【課題】成形性及び機械的強度に優れ、且つ真円度が高く、ショット間の寸法バラツキが抑制された円筒形状部位を保有する成形品用のポリアリーレンサルファイド樹脂組成物を提供する。

【解決手段】(A) 樹脂温度310℃、剪断速度1200sec-1における溶融粘度が10〜100Pa・sであり、且つ結晶化温度が210℃以下であるポリアリーレンサルファイド樹脂に対して、(B) 繊維状充填剤及び非繊維状充填剤からなる無機充填剤を40〜70重量%(組成物中)配合し、(B) 無機充填剤中の繊維状充填剤の割合を25〜75重量%とする。

(もっと読む)

変換継手とその製造方法

【課題】金属管と合成樹脂管との接続に用いる変換継手において、金属管を接続する金属製の筒体と、合成樹脂管を接続する合成樹脂製の外層との重なり箇所の気密性を確実に保持する。そのような変換継手を製造する。

【解決手段】筒体1に嵌合したゴム製のシールリング3を合成樹脂製のリング状押圧体4によって挾圧する。射出成形した合成樹脂製の外層2とリング状押圧体4とを融着一体化する。筒体1とリング状押圧体4とによって挾圧したシールリング3の面圧を、外層2の成形時の成形圧よりも高くしておく。

(もっと読む)

81 - 100 / 141

[ Back to top ]