Fターム[4F206AG08]の内容

プラスチック等の射出成形 (77,100) | 一般形状、構造物品(用途物品優先) (4,719) | 管状体(←配管パイプ) (183)

Fターム[4F206AG08]の下位に属するFターム

異形管(←非円形断面) (11)

波形管(←ひだ付き管) (11)

有節管 (1)

曲り管 (19)

Fターム[4F206AG08]に分類される特許

101 - 120 / 141

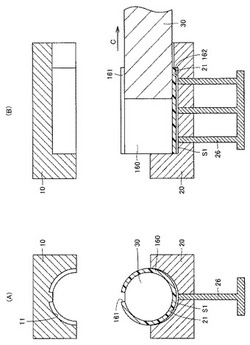

血圧計のカフに組付けられる湾曲弾性板の製造方法

【課題】中子に抜き勾配を設けずとも変形なく金型から離型することができ、また高い生産効率にて製造が可能な血圧計のカフに組付けられる湾曲弾性板の製造方法を提供する。

【解決手段】血圧計のカフに組付けられる、周方向の所定位置に軸方向に延びる切れ目161を有する環状形状の湾曲弾性板としてのカーラ160を製造するに際して、固定側型体10、可動側型体20および中子30から成る金型を用いた射出成形を行なう。その際、成形したカーラ160を金型から離型するにあたって、カーラ160の周方向における任意の位置において、カーラ160の内周面および外周面の少なくともいずれか一方が金型から離型した状態とした後に、カーラ160の軸方向と平行な方向に中子30を移動させることにより、カーラ160の中空部から中子30を引き抜く。

(もっと読む)

樹脂成形用金型、樹脂成形品およびその成形方法

【課題】ウェルドラインの発生を抑制することができ、高精度な樹脂射出成形を可能とする樹脂成形用金型等を提供する。

【解決手段】成形金型40は、固定側型板41と可動側型板42とによって、ウォームギア32のギア素形32Aと対応する型空間としてのキャビティ44と、キャビティ44に接続された駆動軸31の周囲を巡る薄い円環状の第二ゲート45と、第二ゲート45に接続された駆動軸31の周囲を巡る円環状の樹脂溜まり46と、樹脂溜まり46に溶融樹脂を圧入する第一ゲート47と、を備えている。第二ゲート45は、樹脂溜まり46に第一ゲート47が接続したゲート位置45Gの流路間隔GSより、駆動軸31を挟んで対称の反ゲート位置45Xの流路間隔XSが広く設定されている。

(もっと読む)

伝動ベルトの製造方法、伝動ベルト及びその製造装置

【課題】ゴム原料をキャビティへ圧入し充填しても、コアー型に巻付けた心線がコアー型の長手方向へずれるといったピッチ乱れを起こさない伝動ベルトの製造方法を提供する。

【解決手段】ゴム原料を射出成形あるいはトランスファー成形によって金型内のキャビティに充満させて伝動ベルトを製造する方法にあって、未加硫のゴム層19を付着処理した繊維材料20を付着したゴム層19が外側になるようにコアー型14に被せ、ゴム層19に心線21を巻付けて心線21がゴム層19に喰い込むようにした後、コアー型14と外型2a、2bとの間に形成されたキャビティ13に熱可塑化したゴム原料をコアー型14に巻き付けられた心線21の並びと同方向へ圧入して充填し、加硫する。

(もっと読む)

チューブ容器とその製造方法

【課題】簡単な構造で十分な強度を有し、内容物の取出しが容易なチューブ容器とその製造方法を提供する。

【解決手段】合成樹脂製のチューブ部12の一端部に、直接に射出成型により雄ネジ部24と注出口22を一体に成型して成る。チューブ部12と雄ネジ部24は、同種の樹脂により成型される。チューブ部12は、押し出し成型して所定長さに切断し、切断されたチューブ部12の一端部に、直接に射出成型により雄ネジ部24と注出口22を一体成型する。この後、チューブ部12の側面に印刷を施す。

(もっと読む)

防振装置及びその製造方法

【課題】防振装置において、軸直剛性を高める。

【解決手段】防振装置10は、内筒体11と、その内筒体11の外周囲に内筒体11と同軸に配設された外筒体12と、それら両筒体11,12の間に配設されて、両筒体11,12を互いに連結するゴム弾性体13とを備えている。ゴム弾性体13の筒軸方向両端面には、すぐり部15が筒周方向の全周に亘ってそれぞれ配設されている。ゴム弾性体13の筒軸方向各端部のすぐり部15には、樹脂製のばね体16がそのすぐり部15の筒周方向の全周に亘って設けられている。

(もっと読む)

成形品の製造方法、温度調節装置、成形品

【課題】成形品の形状を限定することなく、しかも任意の成形面に高い寸法精度を確保する。

【解決手段】この発明にかかる製造方法は、筒状成形品10において主円筒部11の内周面11bを成形するためのコアピン21と、主円筒部11の外周面11aを成形するための外型部20とを備え、これらコアピン21および外型部20の間に画成される成形品キャビティ20aに成形材料を充填して筒状成形品10の成形を行う製造方法において、外型部20を筒状成形品10の外周面11aから離隔した後、コアピン21の第1媒体通路21Aに低温媒体を供給して主円筒部11の内周面11bの強制冷却を行う。

(もっと読む)

管継手

【課題】 接続すべき管体と硬質樹脂製管継手の接続における接着剤使用を不要にでき、かつ、管体との密着性が優れた接続構造を構成できる管継手を提供する。

【解決手段】 硬質材料により形成された継手本体の少なくとも一方の接続端部の少なくとも内周面に軟質材料よりなる軟質層を形成する。一方の接続端部の内周面から外周面に至る全体を軟質層に形成する。接続端部に軸方向に沿って単一または複数の薄肉部を形成し、この接続端部の外周を締付部材により締付けて接続すべき管体を接続する。硬質樹脂よりなる継手本体と軟質樹脂よりなる軟質層とを射出成形により融着一体化させて形成する。

(もっと読む)

中空構成部品の一部を成形するためのプロセス及び燃料タンクに中空部品を固定する方法

プラスチック製の中空構成部品の少なくとも1部を成形するためのプロセスが開示されており、このプロセス中に、前記部分はコア及びキャビティーを備えている金型内で、コアとキャビティーとの間のくう劇中において成形することによって製造され、よって成形された部分はシールと接触されるように意図されたその表面に分割線も有することはない。そのような構成部品を燃料タンク内の開口部の周囲に固定する方法も開示されている。  (もっと読む)

(もっと読む)

容器の製造方法

【課題】フィルム筒形中間胴部に成形部を接着剤を用いないで一体的に結合して該胴部と該成形部の接合部にしわがない容器の製造方法を提供する。

【解決手段】筒形胴部21を被着したマンドレル26を上側成形部23および下側成形部24に対応する各空間を有する金型27に装着し、マンドレルに被着した筒形胴部の基端部と金型に囲まれた下側成形部成形空間24aを画成し、スペーサ28を金型の上側から金型に装着し、筒形胴部の先端部と金型とスペーサに囲まれた上側成形部成形空間23aを画成し、上側成形部23aと下側成形部24aをランナー29により連通し、溶融樹脂材料を上側成形部および下側成形部に注入し、中間胴部の端部外面に口部22を有する上側成形部および開口部を有する下側成形部を一体的に結合し、下側成形部の開口部を底蓋25で閉じる。

(もっと読む)

軟質材料による留め具の製造方法

【課題】 構成が簡素で低コストである軟質材料の留め具の製造方法の提供。

【解決手段】凹凸の結合部を有し凹留め具1と凸留め具2で構成される一対の軟質材料の留め具を成形する製造方法である。凹留め具用金型4aと凸留め具用金型4bとにおいて、各々の上金型4cおよび下金型4dの間の型内に所定量のシリコーンゴムを充填させ、この上金型4cと下金型4dの金型を閉じた後、加熱加圧して前記留め具を成形する。凹留め具用金型4aと凸留め具用金型4bは、一体の金型であるとよい。凹留め具用金型4aには入れ子6を挿入して凹留め具1を製造する。

(もっと読む)

中空成型品を生産する方法及び装置、並びに、その方法により生産される中空成型品

パイプ節のように、中空内部を有する射出成形されたプラスチック製品(10)を生産する方法であって、環状成形キャビティを区画する外側ダイ部品(11、12)と内側マンドリル(13)を形成するステップと、成形キャビティ(14)へプラスチック材料を導入するステップと、マンドリルの表面へ開口する流路(37)を通し、マンドリルと成型品の内部表面との間の中間面に加圧流体を送出するステップと、外側ダイ部品(11、12)を閉じた状態にしたままマンドリル(13)を取り外すステップとを含む。そのような中空成型品を生産する装置、中空成型品そのもの、及び、老朽化し、破損し、あるいは、損傷された既存のパイプラインをライニングする方法も記述される。  (もっと読む)

(もっと読む)

樹脂成形品の製造方法及び樹脂成形品

【課題】

樹脂燃料タンクとの溶着に必要な厚さを十分に確保でき、接着不良や燃料不透性の低下を防止する樹脂成形品の製造方法及び樹脂成形品を提供する。

【解決手段】

この樹脂成形品の製造方法は、第1型枠10のキャビティ11a内に、樹脂燃料タンクに溶着可能な第1樹脂材料を射出して溶着部材50を成形し、第2型枠20に密接するように第1型枠10を相対移動し、第2型枠20のキャビティ21a内に第2樹脂材料を射出して溶着部材50に固着させると共に、本体40の外層部41を成形し、更に第2型枠20内に燃料不透過性の第3樹脂材料を射出し、外層部41内に内層部42を成形する。これによれは、溶着部材50と本体40とが別々に成形されるので、溶着部材50の溶着時に必要な厚さを十分に確保して、接着不良や燃料不透性の低下を確実に防止する。

(もっと読む)

整流子の製造装置及び製造方法

【課題】 エジェクトスリーブ方式を採用する整流子の製造装置及び製造方法において、使用を継続しても整流子の振れ精度を良好に維持することができる整流子の製造装置及び製造方法を提供する。

【解決手段】 整流子片を形成するための導電部材30を配置可能なキャビティ10aを有する第1金型10と、第2金型20と、第1金型10に対して不動に配置されると共に先端部12aがキャビティ10a内に配置された軸心部材11と、軸心部材11の外周面と摺接しながら軸方向にスライド可能なスリーブ14とを備えた整流子の製造装置1であって、スリーブ14の外周面14dとキャビティ10aの内周面との間には、径方向に所定の間隔が設けられ、スリーブ14はキャビティ10aに導電部材30が配置されたときに、スリーブ14の先端部が、導電部材30の先端部31aと当接可能に形成された。

(もっと読む)

成形方法、成形用金型、成形品及び成形機

金型装置の型閉工程終了前に、一方の金型のキャビティを形成する可動部材を他方の金型に押し付け、前記金型装置のキャビティ内への成形材の充填を開始し、前記型閉工程終了後に前記金型装置の型締工程を行い成形品を成形する。金型の一部を構成する可動部材を型閉工程において作動させることによって、型閉工程終了前に金型のキャビティ内へ充填(てん)を開始された成形材がパーティング面の隙(すき)間から漏れ出すことを防止するようにして、特別の構成部材を使用することのない簡素な構成の金型であっても、立体的な形状を有し側壁が薄肉化された深底凹状の容器のような形状を有する成形品を短時間で成形することができる。  (もっと読む)

(もっと読む)

防振装置の製造方法

ゴム状弾性体(14)の本体部(20)とストッパ部(22)とが異なるエラストマー材料で形成された防振装置の製造方法であって、成形型(50)のコア部(62)に、外筒(12)の内周面に当接することで本体部を成形する第1キャビティ空間(58)とストッパ部を成形する第2キャビティ空間(60)との間をシールするシール面(64)を設けるとともに、該シール面に溝(66)を設けて、このシール面を外筒内周面に当接させた状態でエラストマー材料E1,E2を注入することにより、一方のキャビティ空間に注入したエラストマー材料がシール面を越えて他方のキャビティ空間に侵入することを防止する。  (もっと読む)

(もっと読む)

管継手

【課題】

金属管を螺合させる際、雌ネジ部の外側面と、周囲の合成樹脂製材料との間の剥離を減少させることが出来る管継手を提供する。

【解決手段】

雌ネジ部材11には、取付工具によって把持される工具把持部として正面視六角形状に形成された六角ナット部13が一体に形成されている。

また、樹脂受口部材12には、合成樹脂製材料によって構成された合成樹脂管受口部12aが、雌ネジ部11aの管軸延設方向と略直角に、管軸方向を有して、側面視L字状のいわゆるエルボ管形状を呈するように連設されている。

そして、この六角ナット部13の頭頂部13aは、左右水平方向中央で、最も高い位置に位置するように、この六角ナット部13が、樹脂受口部材12の外周面12b及び雌ネジ部開口側側面13b側から露出されている。

(もっと読む)

成形品製造装置及び成形品製造方法

【課題】外周面に凸部を有する筒状の成形品を高い寸法精度で製造することのできる成形品製造装置及び成形品製造方法を提供する。

【解決手段】成形品の内周面を形成する金型凸部3bは、その内部にスペーサ4a,4b,4cがそれぞれ収容される摺動孔5a,5b,5cが形成されている。摺動孔5a,5b,5cは、金型凸部3bの突出方向に延びるとともに凸部成形用キャビティ40に向かって屈曲形成されている。可撓性を有するスペーサ4a,4b,4cが摺動孔5a,5b,5c内を摺動することによりスペーサ4a,4b,4cが凸部成形用キャビティ40内に挿脱される。

(もっと読む)

支持脚片並びに支持脚片を備える射出成形金型装置並びに支持脚片の製造方法。

【課題】 床面上に工作機械をより安定的に載置することを可能とする支持脚片並びに支持脚片の製造方法の提供。

【解決手段】 筒状に形成されるとともに剛性を備える主脚部2と、該主脚部2下面から突出するとともに環状に形成される突出部3と、該突出部3を被覆するとともに変形可能であって復元力を有する被覆部4からなることを特徴とする支持脚片1である。

(もっと読む)

優れた耐環境応力亀裂性を持つ物品を形成するための方法、組成物及びブレンド

【解決手段】薄肉管を製造するための複数の処理を記載し、下記の工程:物品を射出成型する工程及び物品をアニーリングする工程、重合体と高メルトフローの重合体とのブレンドを射出成型する工程、重合体とナノ粒子又はナノ複合材料とのブレンドを射出成型する工程を包含する。また、重合体又はブレンドのESCR及び/又は引裂抵抗を改善するためのナノ粒子の使用も開示する。 (もっと読む)

2層射出成形品及び樹脂製フィラーネック

【課題】製品肉厚が比較的薄い割には大型形状の製品に適用する場合であっても、第1樹脂層と第2樹脂層との接着強度を十分に確保するのに有利となる2層射出成形品を提供する。

【解決手段】射出成形型内に第1樹脂材料よりなる第1樹脂層2が配置された状態で、該第1樹脂材料と熱化学反応により接着可能でかつ該第1樹脂材料の成形温度よりも高い成形温度で成形される第2樹脂材料を、該第1樹脂層2が配置された該射出成形型のキャビティ内にゲートから射出することにより第2樹脂層3を成形するとともに該第1樹脂層2と該第2樹脂層3とを接着してなる2層射出成形品であって、前記第2樹脂層3は、ゲート近傍のキャビティ部位で成形されたゲート成形部5から末端近傍のキャビティ部位で成形された末端成形部6に向かって肉厚が徐々に厚くされた、肉厚勾配部7を有している。

(もっと読む)

101 - 120 / 141

[ Back to top ]