Fターム[4F206JB30]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (6,362) | スキン層の形成 (155)

Fターム[4F206JB30]に分類される特許

81 - 100 / 155

完全に再利用可能な多層物を製造するための射出成形方法

【課題】完全に再利用可能な構造を有する多層成形材を作成するための射出成形方法を提供する。

【解決手段】本発明は、多層物が

i)熱可塑性ポリマーからなる硬質層と、

ii)上記硬質層の材料と相溶性がある熱可塑性ポリマーからなる発泡スキン層とからなり、

二面を有する金型への硬質層を射出成形する工程、

金型の片面を浮かす、又は金型の片面を取り替えて、硬質層と浮かした又は取り替えた金型の面の間に3〜4mmの小さな間隙を形成する工程、及び

形成した間隙に発泡スキン層を射出する工程を有することを特徴とする完全に再利用可能な多層物を製造するための射出成形方法に関する。

(もっと読む)

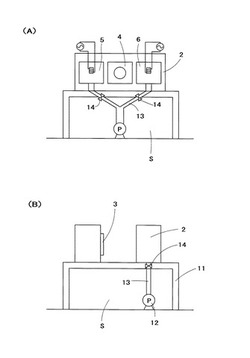

成形成膜装置

【課題】成形型部4を挟んで一対の成膜型部5、6が設けられた固定金型2を用いて成形体の成形工程と成形された成形体に成膜10を施す成膜工程とを同時的に行う場合に、成膜型部5、6内を真空にする真空ポンプ12を一つにする。

【解決手段】真空ポンプ12を、成膜型部5、6の中央位置に配すると共に、真空ポンプ12から成膜型部5、6に至る配管を分岐した等長のものとし、かつ分岐配管に設けられる開閉バルブ14を成膜型部5、6に近接配置した状態で、該真空ポンプ12を装置下方に設けたスペースSに配する。

(もっと読む)

モールド内被覆による耐摩耗性プラスチックの艶出し

本発明は、自動車の屋根、窓、ヘッドランプおよび尾灯用のプラスチック艶出し組合せ材、さらには、住宅および商用の艶出し、航空機の艶出し、およびサングラス用のプラスチック艶出し組合せ材に関するものである。具体的には、高水準の耐候性および耐摩耗性を示すプラスチック艶出し組合せ材を製造する方法を開示する。その方法は、被覆材のモールド内付与と、その後の、モールド成形されたプラスチック部品に耐摩耗層を被着することとの組み合わせである。  (もっと読む)

(もっと読む)

自動車用ドアトリム

【課題】 軽量性、剛性、断熱性、外観に優れ、かつ側突から乗員を保護する衝突エネルギー吸収性を有し、安価に製造でき、リサイクル性に優れた自動車ドアトリムを提供すること。

【解決手段】 自動車の側壁部ドア内側に装着されるドアトリムにおいて、該ドアトリムが熱可塑性樹脂の射出発泡成形体であり、発泡層と該発泡層の表面に形成される非発泡層からなる基材と、該基材の内側に一体成形された側突緩衝材とから構成されることを特徴とする自動車用ドアトリム。

(もっと読む)

射出成形システム及びこれを用いた射出成形方法

【課題】 射出過程で射出物に対する印刷を同時に行える射出成形システム及び射出成形方法を提供する。

また、射出物に印刷される印刷像を半永久的に保存できる射出成形システム及び射出成形方法を提供する。

【解決手段】射出物を成形するための成形空間を限定する第1及び第2金型と、前記成形空間が開放され、前記射出物の一面が前記第1金型に固定された状態で前記射出物の他面に印刷を行うための印刷装置とを含んで射出成形システムを構成する。

(もっと読む)

発泡成形体の反応射出成形方法および発泡成形体

【課題】簡易な方法で、スキン層が形成される発泡成形体を得ることのできる発泡成形体の反応射出成形方法およびこれにより得られる発泡成形体を提供すること。

【解決手段】イソシアネート成分とポリオール成分とを混合して、これらの混合物を金型5に射出することにより、混合物を反応させながら発泡させて、発泡成形体を成形する反応射出成形方法において、金型5のキャビティ19の全容量V0に対応する全射出量I0を分割して射出する。そのため、混合物を分割して射出するのみの簡易な方法によって、スキン層が形成されるマイクロセルラーポリウレタンフォームを確実に成形することができる。

(もっと読む)

樹脂成形体及び該樹脂成形体の成形方法並びに該樹脂成形体を備えた空調エアダクト

【課題】断熱効果が高く且つ高剛性の樹脂成形体を提供する。

【解決手段】対向する一対の板状側壁7と該側壁7の一端同士を一体に結合する板状底壁9とからなり、底壁9と反対側に開放口11を有する断面略U字状の樹脂成形体1であって、一対の側壁7と底壁9との交差部には、該底壁9と反対側に向けて互いに離隔するように傾斜する一対の突条リブ13が形成されており、一対の側壁7、底壁9、及び一対の突条リブ13の表層部分のスキン層19は空隙の無いソリッド層で形成され、該ソリッド層で包囲される内部は互いに連続した多孔質層21で形成されている。

(もっと読む)

樹脂成形体

【課題】シール材のシール座面から外側への移動を抑制する。

【解決手段】成形体本体13の周縁部に位置するシール座面17に凹状のシール溝25が形成され、シール溝25を含むシール座面17にシール材29が所定の塗布厚さで塗布される。シール溝25の底部を構成するシール溝対応部31の少なくとも一部を含む成形体本体13の内側には、多数の空隙を有する膨張層35が形成される一方、膨張層35よりも外側の成形体本体13には、内部に空隙のないソリッド層37が形成されている。膨張層35とソリッド層37との境界部に対応するシール座面17には、先端部がシール材29によって被われるようにシール溝25の上縁よりも高く、かつシール材29の塗布厚さよりも小さい突出高さで突出する板状リブ27が、シール溝25に沿うように一体に形成されている。

(もっと読む)

射出発泡成形方法

【課題】成形金型にフロートコアのようなスライド部材を設けることなく、成形品端末の寸法精度を高め、形状ダレなどの不具合の発生を可及的に防止可能とした射出発泡成形品を提供する。

【解決手段】一対の成形型を型締めすることにより、これら成形型間に形成されるキャビティ内に、発泡樹脂材料を射出充填した後、前記成形型の一方を型開き方向に後退させることによって、前記発泡樹脂材料が発泡して多孔質層が形成されるとともに、該多孔質層の成形型への接触部にはスキン層が形成されてなる射出発泡成形品であって、該射出発泡成形品の端末は、少なくとも一つの冷却溝を設けることにより、射出発泡成形品の端末の発泡を抑制する。

(もっと読む)

樹脂成形パネル

【課題】開口部形成座の剛性を高めるとともに、部品等を組み付ける際の位置決めを容易に行う。

【解決手段】立上がり壁面35と、立上がり壁面35の頂部に一体に形成された開口部形成座面37と、開口部形成座面37と立上がり壁面35との境界に一体に形成された突条49とからなる第1開口部形成座31を、成形時にキャビティ容積を拡大させて樹脂密度の低い膨張層53が内部に形成されたプレート本体15に一体に突設する。開口部形成座面37を、成形時にキャビティ容積を拡大させずに膨張層53を有することなく樹脂密度の高いソリッド層55に形成する。突条49の内部に、成形時にキャビティ容積を拡大させて樹脂密度の低い膨張層53を形成する。

(もっと読む)

抗菌加工方法及びその製品

【課 題】プラスチック材料、天然又は合成の繊維質材料、無機質材料又は金属質材料等の基材の防臭性、防汚性、抗菌性に優れ、難燃性で硬質の抗菌加工方法、表面処理剤及び得られた製品の提供。

【解決手段】(A)銀抗菌剤を、(B)アミノ基を含むシラン化合物と(C)ホウ素化合物とをアルコールに溶解した溶液とを反応して得られるガラス質のゾル液に配合させ、さらに適宜の(D)金属アルコオキシ及び(E)合成樹脂成分を添加してなる配合液を適宜の基材表面に塗布又は噴霧し、自然状態での加水分解によりゲル化させて抗菌剤を基材表面に固定することによって抗菌加工する方法、そのための表面処理剤及び得られた製品。

(もっと読む)

導電性樹脂成形体及びその製造方法

【課題】導電層を構成する極細導電繊維の脱落がなく、長期に亘って製造当初の導電性を維持できる導電性樹脂成形体と、その製造方法を提供する。

【解決手段】樹脂基体1の表面に極細導電繊維2aからなる導電層2が形成された導電性樹脂成形体Tであって、極細導電繊維2aが樹脂基体1の表面に埋入、固定されている構成とする。その製造方法は極細導電繊維を分散させた塗液を剥離フィルムに塗布、乾燥して形成した転写フィルムを射出成形金型又はプレス成形金型に配置し、樹脂基体の成形と同時に導電層を転写して極細導電繊維を埋設、固定する。

(もっと読む)

樹脂成形体及びその製造方法

【課題】種々の用途への展開が期待できる新しい構造の樹脂成形体及を提供する。

【解決手段】樹脂成形体10は、成形型のキャビティ内に射出充填した発泡層形成物質入り熱可塑性樹脂材料が固化する過程でキャビティ容積を拡大させて熱可塑性樹脂材料を発泡させることにより、両側表面のそれぞれに空隙を有しないスキン層11が形成されると共に、両側表面のスキン層11間に発泡層12が形成されたものである。発泡層12は、キャビティ容積拡大方向中間部に形成されスキン層11よりも樹脂密度の小さい中間層12aと、中間層12aのキャビティ容積拡大方向両側それぞれのスキン層11との間に形成されほとんど樹脂を有しない空洞層12bと、で構成されている。

(もっと読む)

射出成形用金型およびこの金型を用いた射出発泡成形体の製造方法

【課題】金型内にガスを充填しなくてもガスカウンタープレッシャー法による射出発泡成形を行なうことができる射出成形用金型およびこの金型を用いた発泡成形体の製造方法を提供することを目的としている。

【解決手段】型閉め状態のとき、型内でスライド可能で、型閉め完了までは、キャビティの型面から後退した状態に保持され、型閉め完了後から樹脂充填前の間に、その端面を前記キャビティの型面に一致させるようにスライドして、キャビティ内の気圧を(大気圧+0.05)MPa以上の所定圧に加圧可能なスライド型を可動型および固定型の少なくともいずれかに備えている金型を用いて成形するようにした。

(もっと読む)

射出発泡成形方法及び装置

【課題】射出発泡成形において、溶融樹脂からの発泡用のガスの漏出による発泡不良を防止して成形品質を高める。

【解決手段】固定型11及び可動型12によってキャビティC1を形成し、キャビティC1の末端部に捨てキャビティC2を設ける。キャビティC1内にガスを混入した溶融樹脂13を射出、充填する。このとき、溶融樹脂13の流動先端部からガスが漏出するが、溶融樹脂13の流動先端部は、捨てキャビティC2内へ逃がされてキャビティC1には良好な状態の溶融樹脂が充填される。溶融樹脂13の表皮層17が固化した後、可動型12を後退して溶融樹脂13の発泡を促進し、発泡層18を成形する。成形完了後、捨てキャビティC2によって形成された部分を切除する。ガスが漏出した溶融樹脂を捨てキャビティC2に逃がすことにより、発泡不良による成形品質の低下を防止することができる。

(もっと読む)

合成樹脂成形品の成形方法及び成形装置

【課題】成形のサイクルを短く維持したまま、成形品の表面品質を高めることができ、発泡成形品の発泡セルの大きさを成形品全体に亙って均一化し、物理的特性を成形品の全体に亙って安定化することのできる合成樹脂成形品を成形する成形方法及び成形装置を提供することである。

【解決手段】成形型8のキャビティ面に沿って射出口40と反対側へ流れるガス流層42を形成した状態で、キャビティ41内に発泡剤16を含有する溶融合成樹脂を射出し、その後そのガスを外部へ排出し、次にキャビティ41内の合成樹脂の表層部をキャビティ面に接触させて成形型により冷却する。成形装置1は、上記成形方法を達成するためにガス流層成形装置5とガス吸引装置6とを備えた。

(もっと読む)

光学プレート用金型とその製造方法、及び光学プレートの製造方法とこれによって製造された光学プレート

【課題】射出物の外観不良を最小化できる光学プレート用金型を提供する。

【解決手段】

本発明は、光学プレート用金型とその製造方法、及び光学プレートの製造方法とこれによって製造された光学プレートに関する。本発明による光学プレート用金型は、互いに対向配置されて成型空間を形成する第1コアと第2コアを含む。第1コアは第1面を有し、第2コアは第2面を有し、第1面と第2面とは成型空間を挟んで対向していて、第1面と第2面のうちの少なくとも一つに形成されている鏡面層とを含むことを特徴とする。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡樹脂成形品のスキン層の破泡跡やシルバーの発生を抑制する。

【解決手段】原料樹脂20に発泡剤を含ませてなる発泡性樹脂30を射出シリンダ11前部の樹脂溜め部11aに溜めて成形型1のキャビティに射出するにあたり、発泡性樹脂30を樹脂溜め部11aに、その発泡剤濃度が該樹脂溜め部の射出方向前部側では後部側よりも低くなるように変化させて溜め、その状態で該発泡性樹脂30を成形型1内に射出する。

(もっと読む)

熱可塑性樹脂の表面改質射出成形用金型

【課題】成形機の改造などが不要であり、標準の成形機を用いて、比較的高価な金属錯体などの改質用材料をロスなく、高濃度で、効率的に成形品表面に析出することのできる熱可塑性樹脂の表面改質射出成形用金型を提供する。

【解決手段】この発明による熱可塑性樹脂の表面改質射出成形用金型10は、内部に、溶融状態の樹脂を保持可能で、保持された溶融樹脂2の適宜部分に、高圧ガスまたは超臨界流体に溶解した金属錯体、金属アルコキシドまたはその変性物からなる改質材3を注入・保持可能な溶融樹脂保持部30を備えている。

(もっと読む)

射出発泡成形装置および射出発泡成形方法

【課題】金型自体に特別の変更を加えることなく任意の方向へコアバックできるようにし、もって品質的に優れた発泡成形品をコスト安にかつ効率よく得ることができる射出発泡成形装置および方法を提供する。

【解決手段】固定プラテン4にスライドプレート11を介して固定型2を支持させ、固定プラテン4の背後に該固定プラテン4を介して固定型2を水平方向へ直線移動させる第1移動手段12を配設すると共に、固定プラテン4の周りにスライドプレート11を介して固定型2を鉛直方向へ直線移動させる第2移動手段13を配設する。固定型2と可動型3との間に形成されるキャビティ6に発泡樹脂材を射出充填した後、所定の厚さのスキン層が形成されるのを待って、制御手段14の指令により第1、第2移動手段12、13を同期して作動させ、固定型2を型開閉方向に対して傾斜する方向Cへコアバックさせて、発泡樹脂材を発泡させ、所定の製品厚さを確保する。

(もっと読む)

81 - 100 / 155

[ Back to top ]