Fターム[4F206JB30]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (6,362) | スキン層の形成 (155)

Fターム[4F206JB30]に分類される特許

121 - 140 / 155

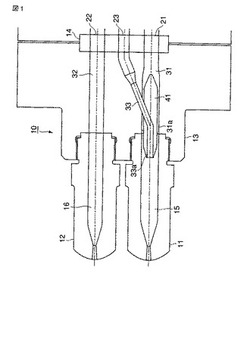

射出成形機用ノズル及びこれを用いた射出成形方法

【課題】 三種類の樹脂と二つのノズルチップを使用して、先ず最初に、スキン層とコア層を有するサンドイッチ成形部を形成し、次いで、サンドイッチ成形部の上に更に第三の樹脂を一体的に接合する多材成形を行うための射出成形機用ノズルを提供する。

【解決手段】 ノズル10には、三つのポート、三つの流路及び二つのノズルチップが設けられている。第一流路31は、第一ポート21に続く孔状流路から始まり、コア41の周囲を通る環状流路31aとなって、第一ノズルチップ11内の流路15につながっている。第二流路32は、ノズル10の中心軸に平行な孔状流路であり、第二ポート22と第二ノズルチップ12内の流路16の間を結んでいる。第三流路33は、第三ポート23から斜めに延びる流路で、コア41の内部を経て第一ノズルチップ内の流路15につながっている。

(もっと読む)

樹脂発泡成形体およびその製造方法

【課題】軽量ながら厚み方向への圧縮力に対して座屈しにくく自動車の内装材として良好な弾性かつ良好な触感を得ることができるとともに、高い吸音性を得ることが可能な樹脂発泡成形体の提供を課題とする。

【解決手段】近接位置L1にあるときの一対の成形型11,12の間の距離を1.0〜10.0mmとし、近接位置L1から離間位置L2までの離間距離を1.0〜50.0mmとして、表面に非発泡のスキン層M16を形成しながら成形型11,12の離間方向D1へ前記離間距離以下で1.0mm以上となるように気泡を連続させて霜柱状に発泡セルM13を伸長させて樹脂発泡成形体M10を成形する。また、キャビティに充填された樹脂成形材料内で前記離間方向とは垂直な方向D2へ該離間方向の温度分布を異ならせて成形型を離間11,12させることにより前記温度分布の異なりに応じた空洞を内部に形成して樹脂発泡成形体を成形する。

(もっと読む)

樹脂パネル及びその製造方法

【課題】 樹脂パネルの軽量化及び剛性の確保を図りつつ、外観見栄えを良くするとともに製造工数を低減する。

【解決手段】 パネル厚み方向に沿う側面部15及び側面部15と略直交する平面部17にスキン層19を形成するとともに、成形時に成形型のキャビティ容積の拡大により熱可塑性樹脂を膨張させることでスキン層19で囲まれる内部に多数の空隙を有する膨張層21を形成する。平面部17に沿って延びかつパネル厚み方向に沿うソリッド層からなる内リブ23を長手方向両端が側面部15のスキン層19に連続するように膨張層21内に形成する。長手方向両端が側面部15に露出する補強部材24を成形過程で内リブ23にインサートする。成形時に補強部材24を成形型のキャビティ内に支持する支持部材31が係脱可能に係合される係合孔部24aを補強部材24の長手方向両端面に形成する。

(もっと読む)

自動車用ドアトリム

【課題】 十分な軽量性、剛性を有し、かつ、断熱性、表面外観に優れた自動車用ドアトリムを提供すること。

【解決手段】 自動車内の側壁部ドア内側に装着されるドアトリムであって、該ドアトリムが、発泡層と、該発泡層の表面に形成される非発泡層とを有する、好ましくは、成形体の発泡倍率が2倍以上10倍以下であり、かつ発泡層の平均気泡径が500μm以下、非発泡層が厚み10μm以上1000μm以下である熱可塑性樹脂の射出発泡成形体からなることを特徴とする自動車用ドアトリム。

(もっと読む)

樹脂成形体及びそれを備えた自動車のドア

【課題】樹脂成形体の突出部を衝撃エネルギーを効率よく吸収させるものとする。

【解決手段】衝撃吸収部19(突出部)に突出方向と交差するとともに突出方向に間隔をあけながら連続して回周する螺旋状段部19cを一体に形成する。段部19cに、樹脂密度の大きいスキン層21と、内部に多数の空隙を有しスキン層21で包囲される膨張層22とを一体に形成する。衝撃吸収部19の段部19cを除く立ち上がり部19dを内部に空隙を有しないソリッドとする。

(もっと読む)

樹脂成形機の樹脂押出し装置及び押出し方法

【課題】樹脂の射出成形や押出し成形において、押出し部で発生する溶融樹脂の酸化劣化を防止することができ、また、これを低コストで実現する樹脂成形機の樹脂押出し装置及び押出し方法を提供する。

【解決手段】加熱溶融シリンダ30に出口側圧力センサ31を設け、不活性ガスを加熱溶融シリンダ30内に充填させ、制御部70が、出口側圧力センサ31の出力に基づいて樹脂材料Pの充填状況を確認し、不活性ガスを供給する状態から減圧する状態への切替えを判断し、加熱溶融シリンダ30内を減圧するように、減圧手段及び不活性ガス供給手段を制御した。

(もっと読む)

樹脂成形体及びその製造方法並びに自動車のドア

【課題】 突出部の剛性を適度に高めて軽量でありながら衝撃エネルギーを効率良く吸収し得る樹脂成形体を提供する。

【解決手段】 パネル状のプレート本体17表面に荷重受け部19を一体に突設する。基端側突出部20と、基端側突出部20の頂面20aから起立して突出した先端側突出部22とで荷重受け部19を構成する。基端側突出部20及び先端側突出部22を共に、表面層を構成する樹脂密度の高いスキン層21と、スキン層21で覆われかつ多数の空隙を有しスキン層21に比べて樹脂密度の低い膨張層23a,23bとで構成するとともに、基端側突出部20及び先端側突出部22の各々の膨張層23a,23bを互いに連続して一体にする。先端側突出部22の膨張層23bの膨張率を基端側突出部20の膨張層23aの膨張率よりも大きく設定する。

(もっと読む)

二酸化炭素注入射出成形用金型

【技術課題】 CO2注入射出成形用金型において、CO2の注入圧を保持し、かつ不純ガスがCO2に混合するのを防ぐ。

【解決手段】 キャビティ1内における樹脂流動末端部分の金型の突合せ面に、キャビティ1内と連通し、かつガスの通過を許容し、樹脂の通過は阻止する寸法に設定された隙間6を形成する。この隙間6と連通し、かつ金型の外には連通しないガス溜り8を金型内に設け、キャビティ1内から押し出された不純ガスを、前記隙間6から前記ガス溜り8内に逃がして一旦ここに封じ込める。これにより、次に注入されたCO2はキャビティ1内から金型外に逃れることができないため、キャビティ1内に注入されたCO2の圧力を一定に保持できる。また、不純ガスを注入CO2に混合させないことで、CO2の純度を維持する。これにより、成形品の可視面の転写性と光沢性を向上させることができる。

(もっと読む)

成形回路部品の製造方法

【課題】めっき析出表面にのみ触媒を付着させることにより省資源化できる。

【解決手段】(A)熱可塑性結晶材料で回路形成体である一次成形基体1を低温の金型温度で成形すると、急速に冷却され低結晶化する。(B)一次成形基体1の導電層が形成されるべき表面部分1a,1bを露出させ、それ以外の部分を一次成形基体1の素材と同系の材料の回路非形成体2で被覆して二次成形基体3を成形する。回路非形成体2を射出成形する金型温度は、この回路非形成体を高結晶化させるに十分な高温である。(C)二次成形基体3をエッチング処理すると、前記表面部分は粗面化し、回路非形成体2は粗面化しない。(D)二次成形基体3の表面に触媒Cを付与して、(E)無電解めっきにより導電層4a,4bを形成する。

(もっと読む)

樹脂成形体

【課題】 軽量でありながら高剛性の取付座を備え、しかも取付座に掛かる衝撃荷重を効果的に吸収し得る樹脂成形体を提供する。

【解決手段】 取付座7及び取付座外周近傍部19を除くパネル本体3の表面にスキン層23を形成するとともに、内部に多数の空隙を有する膨張層25を形成する。取付座7及び取付座外周近傍部19に膨張層25を有しないソリッド層27を形成する。取付座外周近傍部19を除くパネル本体3の板厚T1と取付座外周近傍部19のソリッド層27の板厚T2との関係を、T1=(1.7以上3.3以下)×T2に設定する。取付座7の中心Oからパネル本体3側基端の開口部15内周縁までの寸法L1と取付座7の中心Oから取付座外周近傍部19外縁までの寸法L2との関係を、L2=(1.4以上1.7以下)×L1に設定する。

(もっと読む)

二酸化炭素注入用射出成形金型

【技術課題】 二酸化炭素注入用射出成形金型において、二酸化炭素の注入時間の短縮を図り、と均一に可視面にCO2を拡散して注入することができると共に、二酸化炭素の消費量を節約する。

【解決手段】 キャビティ3内に樹脂を充填したのち、このキャビティ3の可視面3aに二酸化炭素を注入して可視面3aに二酸化炭素を溶解させながら、保圧及び冷却工程を経て製品を射出成形する二酸化炭素注入用射出成形金型において、二酸化炭素注入ガス誘導回路14を非可視面側金型2内に設けると共に、前記可視面3aに二酸化炭素を注入するためのガス注入口13を、前記非可視面側金型2の突き合わせ面2aであって、前記キャビティ3の可視面3aに対向し、かつ限りなく接近した位置に設ける。

(もっと読む)

発泡樹脂成形品

【課題】可動側金型と固定側金型との型締め後、発泡樹脂材料をキャビティ内に射出充填した後、可動側金型を後退させて発泡スペースを確保した状態で発泡反応を誘起させ、所要形状に成形される発泡樹脂成形品であって、周縁部の変形を防止することで、外観性能並びに相手部品との合わせ精度を高める。

【解決手段】固定側金型60に対して可動側金型50を型締めし、発泡樹脂材料Mを射出充填した後、可動側金型50を後退させ、発泡スペースを確保した状態で発泡反応を行なわせて成形したドアトリムロア(発泡樹脂成形品)30であって、このドアトリムロア30に立体感を付与するフランジ部33が形成されており、フランジ部33の先端に薄肉部34を設定し、この薄肉部34をソリッド層30aのみで構成することで変形を防止する。

(もっと読む)

樹脂成形体

【課題】 軽量でありながら高剛性の取付座を備えた樹脂成形体を提供する。

【解決手段】 ドアインナパネル本体3の片面に貫通孔9を包囲するように一体に突設された環状取付座11を、内外2重の内側取付座部17及び外側取付座部19と、内側取付座部17及び外側取付座部19を4箇所で連結する連結取付座部とで構成する。ドアインナパネル1表面にスキン層23を形成する。パネル本体3内部に多数の空隙を有する膨張層25を形成する。取付座11及び内側取付座部17と外側取付座部19との間のパネル本体3を膨張層25を有しないソリッド層27で形成する。

(もっと読む)

インモールド金属化されたポリマー構成要素及びその製造方法

外面に一体的な金属化コーティング(12)すなわち金属化層を含む、ネットシェイプ成形された構成要素を製造する方法を提供する。当該方法は、溶融ポリマー(10)樹脂と溶融金属合金(12)との厳密に適合される混合物を金型キャビティ(20)に加圧下で射出することを含む。材料の粘度の違いから、金属(12)を加圧下に置くと、成形される部品の外面(22)に移動する傾向にあり、最終的に、外面に金属層(12)を含むポリマーコア(10)を有するネットシェイプ成形された部品(34)を作製する。さらに、本発明は、上記の方法と併せて用いられるのに適する供給原料(40)の配合物を提供する。  (もっと読む)

(もっと読む)

発泡成形品の成形方法及び発泡成形品の成形装置

【課題】発泡成形品は、発泡ガスのスキン層への巻き込みによる表面性の低下や、内部に気泡を有することによる製品剛性の低下という性質を有する。このような発泡成形品を、製品形状や肉厚の制約を受けず表面性と剛性とを確保し、好ましくは、一つの射出装置で得る成形手段を提供することが課題である。

【解決手段】第1層となる金型キャビティに発泡剤を含む所定量の溶融樹脂を充填し、前記金型キャビティを所定時間保持して第1層を成形する工程と、前記所定時間の経過後に金型キャビティを拡大して形成した第2層となる空隙部に、発泡剤を含む溶融樹脂をフル充填するとともに、該溶融樹脂の充填完了後に前記拡大後の金型キャビティを拡大して保持し樹脂を発泡させて第2層を成形する工程と、所定の冷却時間の経過後に金型を開いて成形品を取り出す工程と、を備え、金型内において発泡層を順次積層して成形する。

(もっと読む)

電磁波シールド筐体

【課題】導電性を有する部分と導電性を有さない部分とを備え、且つ少ない工程にて容易に形成することができる電磁波シールド筐体を提供する。

【解決手段】導電性フィラーを含有する熱可塑性樹脂組成物を射出成形して製造される電磁波シールド筐体1である。その表層の一部には、射出成形時の金型面の一部を他の部分よりも高温とすることにより導電性フィラーを含まない絶縁層2が形成されている。これにより、射出成形を行うと同時に導電性フィラーを含まない絶縁層2が電磁波シールド筐体1に一体に形成される。

(もっと読む)

吸音体の製造方法、この製造方法に用いられる金型,この製造方法によって得られる吸音体及び吸音構造体

【課題】 生産性及び品質安定性に優れ、かつ、一定の周波数帯の騒音のみを吸音することのできる吸音体の製造方法の提供を目的とする。

【解決手段】 表裏面に形成されたスキン層と、このスキン層に挟まれ多数の空隙を備えた空隙層とを有し、一方のスキン層を貫通し他方のスキン層まで到達しない深さの孔を形成した吸音体の製造方法であって、固定型11と移動型12とキャビティ13内に出没自在に設けられた少なくとも一つのピン14とを備えた金型を準備し、前記キャビティ13に樹脂材料を充填して前記吸音体を成形する過程で前記ピン14を前記キャビティ13内に突出させ、前記吸音体の成形と同時に前記空隙層に連通する前記孔を形成する工程と、前記ピン14を突出させたときに前記空隙層に加圧流体を注入する工程とを有する方法とした。

(もっと読む)

樹脂成形体及びその成形方法

【課題】 軽量でありながら高剛性の取付座を備えた成形体を提供する。

【解決手段】 ドアインナパネル本体3の片面に貫通孔9を包囲するように一体に突設された環状取付座11を、内外2重の内側取付座部17及び外側取付座部19と、内側取付座部17及び外側取付座部19を4箇所で連結する連結取付座部21とで構成する。ドアインナパネル1表面全体に空隙Aがなく堅いスキン層23を形成する。ドアインナパネル本体3内部に多数の空隙Aを有する膨張層25を形成する。取付座11のスキン層23の肉厚t1をドアインナパネル本体3のスキン層23の肉厚t2より厚肉に形成する。

(もっと読む)

型内被覆成形用金型

【課題】 塗料漏れを防止した型内被覆成形用金型を提供する。

【解決手段】 型内被覆成形用の金型内に、所望する形状の樹脂成形品を成形するための主キャビティと、該主キャビティを形成する固定型と可動型の割面に連なり該割面を囲むように形成した副キャビティとを設けて、該副キャビティを形成する固定型及び/又は可動型のキャビティ面に、該副キャビティの形状に沿って該割面の全周を囲む複数個の溝部を形成する。成形の際には、複数個の溝部の中で収縮した樹脂が金型キャビティ部分を強く挟み込んで強固に密着した状態になるため、塗料は副キャビティに形成した溝部より外方に漏れ出さないので、塗料の漏れを防止できる。

(もっと読む)

ポリプロピレン系樹脂発泡成形体およびその製造方法

【課題】高発泡倍率の薄肉射出が可能であり、軽量性、剛性、表面平滑性に優れた箱形状の発泡成形体を容易に、安価に製造する方法を提供する。

【解決手段】(A)MFRが10g/10分以上100g/10分以下、MTが2cN以下である線状ポリプロピレン系樹脂50〜95重量部と、(B)MFRが0.1g/10分以上10g/10分未満、MTが5cN以上で、かつ歪硬化性を示す改質ポリプロピレン系樹脂5〜50重量部とからなるポリプロピレン系樹脂を、最終製品肉厚に相当する金型キャビティ・クリアランスt2よりも小さいクリアランスt0の金型キャビティ中に充填直後にt2よりも小さく、t0よりも大きいクリアランスt1まで可動型1を後退させる第一段発泡工程、次いでt1のクリアランスを所定時間保持後に、さらに最終製品の形状位置に金型キャビティ・クリアランスt2まで可動型1を後退させる第二段発泡工程を含む射出発泡成形体の製造方法。

(もっと読む)

121 - 140 / 155

[ Back to top ]