Fターム[4F206JN27]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | キャビティ内での処理、操作 (1,234) | 加圧ガスの導入 (210)

Fターム[4F206JN27]に分類される特許

161 - 180 / 210

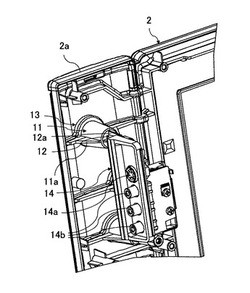

樹脂製キャビネット、及び薄型表示装置用キャビネット

【課題】 液晶テレビなどの薄型表示装置を構成するキャビネット内面に該キャビネットと一体に成形されたボスの強度向上および該ボスの配設位置に対応する該キャビネットの反対面である外観面に発生するヒケ防止手段を提供する。

【解決手段】 熱可塑性樹脂の成形加工により形成された薄型表示装置用キャビネット2のスピーカパネル部2a背面に形成されたボス11および12に取り付けられた端子板ユニット14の端子14aや14bへのケーブルプラグ挿抜時には大きな挿抜応力が加えられるため、該応力と平行方向にガスアシスト成形加工による補強用リブ10を該スピーカパネル2aに形成すると共にガスアシスト成形部13を該ボス11下部の根元の外半周位置に巻回するように形成する。

(もっと読む)

射出成形方法と射出成形装置

【課題】 樹脂成形品の意匠面(表面)を意図した形状に仕上げるとともに、樹脂成形品の成形サイクルの短縮化を図ることができる射出成形技術を提供する。

【解決手段】 成形品の意匠面を成形する型と成形品の裏面を成形する型を閉じることによって確保されているキャビティ内に溶融樹脂を充填する充填工程と、裏面を成形する型とキャビティ内に充填した溶融樹脂との間に、冷却した加圧流体を注入する注入工程と、型を開けて型から成形品を取りだす工程を備え、充填工程の開始タイミング以降で型を開けるタイミング以前の期間内に注入工程を実施する。

(もっと読む)

射出成形方法

【課題】 射出成形型に作用する型内圧のピーク値を低減することができ、射出成形型に必要とされる耐圧圧力を低減することができる技術を提供する。

【解決手段】 成形型2に型締め力を加えて成形型2を閉じる工程と、成形型2に型締め力を加えた状態で成形型内のキャビティ2aに溶融樹脂を充填する充填工程と、キャビティ2aに充填した溶融樹脂を冷却する冷却工程と、成形型2aを開けて成形型2から射出成形品40を取りだす工程を備え、充填工程で成形型2に加える型締め力は、溶融樹脂の充填圧力に抗して成形型2を完全に閉じている状態に維持するために必要な型締め力よりも低く設定されている。

(もっと読む)

射出成形金型と射出成形方法

【課題】 樹脂成形品が非意匠面から突出するリブを持っていても、その意匠面を広い範囲に亘って意図した形状に仕上げることが可能な技術を提供する。

【解決手段】 射出成形金型31は、意匠面と非意匠面を有するとともに非意匠面からリブが突出している樹脂成形品を射出成形するためのものである。型31の内部には、リブ付き樹脂成形品に対応する形状のキャビティ27、28が形成されている。そして、射出成形金型31には、一端がリブ先端面を成形するキャビティ面に開口するとともに、他端が型の外部に連通する流路43、44が形成されている。

(もっと読む)

複合成形品の製造方法と製造装置

【課題】 本体部材とクッション部材との境界部で弾性ポリマー材料のはみ出しを抑えてバリの発生を防止すると共に、弾性ポリマー材料の射出圧力によって本体部材の中空部を囲む中空壁部が変形されたり、押し潰されたりすることを防止する。

【解決手段】 射出成形型70を閉じた後に、射出ゲート80から加熱して溶融した弾性ポリマー材料を成形キャビティ125における本体部材32の裏面側の両縁50、55の範囲内でかつ中空部35の内形縁に及ばない位置に射出して一方の成形キャビティ125に流入させると共に、弾性ポリマー材料の一部を連結流路130を介して他方の成形キャビティ120に流動させ夫々の成形キャビティ120、125に充填してクッション部材62、65を成形すると共に、クッション部材62、65を射出成形した弾性ポリマー材料の熱及び/又は圧力により本体部材32の両縁50、55に沿って一体的に接合する。

(もっと読む)

射出成形装置と射出成形方法

【課題】 成形品の非意匠面を成形する第2キャビティ面を構成するために入れ子を用いる場合でも、第2キャビティ面全体に加圧流体を行き渡らせて、成形品の意匠面を成形する第1キャビティ面に樹脂を押し当て、意匠面の成形を好適に行う射出成形技術を提供する。

【解決手段】 本発明の射出成形装置は、第1型と、第2型と、ゲートと、加圧流体注入手段を備える。第1型は第1キャビティ面を備える。第2型は第2キャビティ面を備え、第1型と組合せることでキャビティを形成する。第2型は第2キャビティ面に開口する注入口を備える。ゲートはキャビティに溶融樹脂を充填する。加圧流体注入手段は注入口を介してキャビティで成形される成形品の非意匠面に向かって加圧流体を注入する。第2型は複数の型から構成されており、第2キャビティ面を構成する複数の型はそれぞれが注入口を備えている。加圧流体注入手段は、それぞれの注入口から加圧流体を注入する。

(もっと読む)

厚肉光透過性樹脂板の製造方法

【課題】 厚肉の光透過性樹脂板の、効率的で、樹脂原料の多様化に対応可能であり、かつ歪みの大幅な低減を可能とする製造方法を提供する。

【解決手段】 10〜50mmの肉厚を有する光透過性の熱可塑性樹脂からなる樹脂板の製造方法であって、該製造方法は、(i)金型キャビティ内へ溶融した熱可塑性樹脂を射出する工程であって該工程内において可動側金型は圧縮ストローク分だけ余分に開かれた中間型締め状態にある工程(工程−i)、(ii)射出後に樹脂を圧縮して最終型締めを行う工程(工程−ii)、(iii)最終型締め後更に樹脂を圧縮する工程(工程−iii)、(iv)樹脂を金型キャビティ内より取り出し可能となる温度まで冷却させ成形品を取り出す工程(工程−iv)、および(v)かかる成形品の周縁部を除去することにより成形品の平面度を向上させる工程(工程−v)からなることを特徴とする厚肉光透過性樹脂板の製造方法。

(もっと読む)

熱可塑性樹脂の射出発泡成形方法及び射出発泡成形装置

【課題】簡易、安全かつ効率的に、所望の気泡径及び密度で、表面状態の良好な射出発泡成形品を得ることが可能で、環境に与える負荷の少ない熱可塑性樹脂の射出発泡成形方法及び射出発泡成形装置を提供する。

【解決手段】発泡剤として発泡性ガスを用い、発泡性ガスを射出装置30に0.1MPa以上、1.0MPa未満の圧力で供給し、型締状態の金型キャビティ10a内に、予め圧力調整ガスを注入して、金型キャビティ10a内の圧力を、発泡性ガスの供給圧力と略同一とさせた後に、射出装置30から発泡剤含有可塑化樹脂を、金型キャビティ10a内に射出充填し、発泡剤含有可塑化樹脂を金型キャビティ10a内に射出充填中又は射出充填後に、金型キャビティ10a内に注入された圧力調整ガスを排出し、発泡剤含有可塑化樹脂の金型キャビティ10a内への射出充填後に、金型キャビティ10aを拡大して発泡剤含有可塑化樹脂を発泡させる。

(もっと読む)

二酸化炭素注入射出成形用金型

【技術課題】 CO2注入射出成形用金型において、CO2の注入圧を保持し、かつ不純ガスがCO2に混合するのを防ぐ。

【解決手段】 キャビティ1内における樹脂流動末端部分の金型の突合せ面に、キャビティ1内と連通し、かつガスの通過を許容し、樹脂の通過は阻止する寸法に設定された隙間6を形成する。この隙間6と連通し、かつ金型の外には連通しないガス溜り8を金型内に設け、キャビティ1内から押し出された不純ガスを、前記隙間6から前記ガス溜り8内に逃がして一旦ここに封じ込める。これにより、次に注入されたCO2はキャビティ1内から金型外に逃れることができないため、キャビティ1内に注入されたCO2の圧力を一定に保持できる。また、不純ガスを注入CO2に混合させないことで、CO2の純度を維持する。これにより、成形品の可視面の転写性と光沢性を向上させることができる。

(もっと読む)

合成樹脂製パレットの製造方法及び合成樹脂製パレットの製造装置

【課題】 内部が中空構造とされた合成樹脂製パレットを、安定かつ確実に製造できる合成樹脂製パレットの製造方法及び製造装置を提供する。

【解決手段】 内部が中空構造とされた合成樹脂製パレットの製造方法であって、合成樹脂製パレットの全体あるいは一部と略同形状のキャビティ11を備えた金型10には、開閉可能なバルブゲート21と、バルブゲート21が開口された部分に設けられた樹脂受け部17のキャビティ間隔tを変更する間隔変更手段34と、ガス注入手段とが備えられており、バルブゲート21を介して樹脂原料を供給した後に、バルブゲート21を閉止して金型10内にガスを注入し、前記ガスが樹脂受け部17に到達する前に、間隔変更手段34によって樹脂受け部17のキャビティ間隔tを小さくするようにしたことを特徴とする。

(もっと読む)

射出成形装置と射出成形方法

【課題】 成形品の非意匠面に向かって適切なタイミングで加圧流体を注入する技術を実現する。

【解決手段】 射出成形装置20は、射出成形型21と、通過検出手段50、51と、加圧流体注入手段と、制御手段60を備えている。射出成形型21は、キャビティ27と、キャビティ27で成形される成形品の非意匠面に向かってキャビティ面に開口する注入口35、36を有している。通過検出手段50、51は、注入口35、36近傍に取付けられており、その取付位置を溶融樹脂のメルトフロントが通過するタイミングを検出する。加圧流体注入手段は、キャビティ27に注入口35、36を介して加圧流体を注入する。制御手段60は、通過検出手段50、51が検出したタイミングに基づいて加圧流体注入手段を制御することによって、キャビティ27に注入する加圧流体量を調整する。

(もっと読む)

二酸化炭素注入用射出成形金型

【技術課題】 二酸化炭素注入用射出成形金型において、二酸化炭素の注入時間の短縮を図り、と均一に可視面にCO2を拡散して注入することができると共に、二酸化炭素の消費量を節約する。

【解決手段】 キャビティ3内に樹脂を充填したのち、このキャビティ3の可視面3aに二酸化炭素を注入して可視面3aに二酸化炭素を溶解させながら、保圧及び冷却工程を経て製品を射出成形する二酸化炭素注入用射出成形金型において、二酸化炭素注入ガス誘導回路14を非可視面側金型2内に設けると共に、前記可視面3aに二酸化炭素を注入するためのガス注入口13を、前記非可視面側金型2の突き合わせ面2aであって、前記キャビティ3の可視面3aに対向し、かつ限りなく接近した位置に設ける。

(もっと読む)

樹脂成形体

【課題】 軽量でありながら高剛性の取付座を備えた樹脂成形体を提供する。

【解決手段】 ドアインナパネル本体3の片面に貫通孔9を包囲するように一体に突設された環状取付座11を、内外2重の内側取付座部17及び外側取付座部19と、内側取付座部17及び外側取付座部19を4箇所で連結する連結取付座部とで構成する。ドアインナパネル1表面にスキン層23を形成する。パネル本体3内部に多数の空隙を有する膨張層25を形成する。取付座11及び内側取付座部17と外側取付座部19との間のパネル本体3を膨張層25を有しないソリッド層27で形成する。

(もっと読む)

熱可塑性樹脂の射出成形方法

【技術課題】 二酸化炭素注入成形において、転写性と光沢性を更に高めることができる射出成形方法を提供する。

【解決手段】 キャビティ1内に樹脂aを充填後から型開きまでの工程中に、二酸化炭素を樹脂とキャビティ面間に注入することにより、転写性や光沢性を向上させる射出成形方法であって、設定樹脂量を金型キャビティ1に充填する充填工程完了直後、一旦、樹脂の充填を停止することにより樹脂圧力を低下させる工程を設け、その後、樹脂圧力を高める保圧工程に移行する。この方法を採用することにより、二酸化炭素をキャビティ1内の隅々まで均等に行きわたらせることができるため、成形品の可視面全体においてその転写性と光沢性を高め、均一化することができる。

(もっと読む)

射出成形方法及び装置

【課題】射出成形加工時に表面を全体的又は選択的に改質された成形品を製造する方法及びを提供する。

【解決手段】熱可塑性樹脂を射出成形することによって成形品を製造する方法であって、金型内に前記熱可塑性樹脂を溶融樹脂として導入する第1の導入工程と、前記第1の導入工程の後又は同時に行われ、前記金型内に溶解物質が溶解した超臨界流体を導入する第2の導入工程と、前記溶融樹脂を固化し、前記溶解物質を前記成形品の表面に配置させる工程とを有することを特徴とする方法を提供する。

(もっと読む)

熱可塑性樹脂の射出成形に用いる二酸化炭素注入装置

【技術課題】 キャビティ内に樹脂を充填した後に、二酸化炭素を樹脂のスキン層と金型キャビティの間に注入し転写性を向上させる射出成形方法では、溶融樹脂が金型キャビティ内に充填されると直ぐスキン層が形成され固化状態が進むため、二酸化炭素を瞬時に、そして均一の圧力で注入する必要があるが、従来の二酸化炭素注入装置では、それら両方を満たすものが無かった。

【解決手段】希望する圧力よりも高い圧力の高圧ガス回路6a、及び希望する圧力の定常圧ガス回路13aとの2回路を備え、第1段階として高圧力の二酸化炭素を注入し希望する圧力に到達した瞬時に第2段階として希望する圧力に切り替えることにより、樹脂のスキン層と金型キャビティ11間に二酸化炭素を瞬時に、そして均一の圧力で注入する。この結果、転写性と光沢性に優れた成形品を短い成形サイクルで得ることができる。

(もっと読む)

プラズマ発生装置付き射出成形装置並びに射出成形及び表面処理方法

【課題】高周波電力を用いない、プラズマ発生装置付き射出成形装置

【解決手段】1.Aのように射出成形を行い、成形品Pを冷却固化する。次に1.Bのように、ジャッキ120を用いて1〜数mmだけ第2の金型200を移動させて空隙Sを形成する。この際、ガス導入口132と排気口142は、第2の金型200の移動により空隙Sに対して開き、ガス導入管131、空隙S、排気管141は連通する。これらは第2の金型200のOリング201により気密が保たれる。次に、気密となた空隙Sから、排気装置140を用いて排気を行い、ガス供給部130からプラズマ処理のためのガスを空隙Sに供給する。導波管150を介してマイクロ波アンテナ160にマイクロ波を供給すると、空隙Sにおいてマイクロ波による放電が生じ、ガスプラズマが発生する。

(もっと読む)

光学素子及び該光学素子を備えたオプトエレクトロニクスデバイス並びにその製造方法

本発明は、所定の形態を有し、成形処理期間中若しくは成形処理後に付加的にさらに架橋結合される熱可塑性プラスチック材料を含んでいる、光学素子(1,25)に関している。この種の熱可塑性プラスチック材料は、高められた耐熱性を有しているが、それにも係わらずその熱可塑性プラスチック特性に基づいて付加的な架橋結合の前において容易にかつ安価に成形可能なものでもある。  (もっと読む)

(もっと読む)

エラストマー成形品の製造方法及びエラストマー成形品

【課題】外観性能を確保しつつ、生産性を向上することができるエラストマー成形品の製造方法を提供する。

【解決手段】成形型10のキャビティ10a(成形凹部13)内にエラストマーが充填され、そのキャビティ10a内に充填されたエラストマーが保圧される。この保圧と同時に、キャビティ10a内のエラストマーの表面とキャビティ10a(この場合、固定型11の成形凹部13)の内壁面との境にエアが送気され、エラストマーの表面と成形凹部13の内壁面との間にエア断熱層が形成される。そして、所定時間経過後、エアの送気が停止されてエア断熱層が開放されてキャビティ10a内のエラストマーが冷却され、エラストマー成形品であるカバー部材6の成形が完了する。

(もっと読む)

吸音体の製造方法、この製造方法に用いられる金型,この製造方法によって得られる吸音体及び吸音構造体

【課題】 生産性及び品質安定性に優れ、かつ、一定の周波数帯の騒音のみを吸音することのできる吸音体の製造方法の提供を目的とする。

【解決手段】 表裏面に形成されたスキン層と、このスキン層に挟まれ多数の空隙を備えた空隙層とを有し、一方のスキン層を貫通し他方のスキン層まで到達しない深さの孔を形成した吸音体の製造方法であって、固定型11と移動型12とキャビティ13内に出没自在に設けられた少なくとも一つのピン14とを備えた金型を準備し、前記キャビティ13に樹脂材料を充填して前記吸音体を成形する過程で前記ピン14を前記キャビティ13内に突出させ、前記吸音体の成形と同時に前記空隙層に連通する前記孔を形成する工程と、前記ピン14を突出させたときに前記空隙層に加圧流体を注入する工程とを有する方法とした。

(もっと読む)

161 - 180 / 210

[ Back to top ]