Fターム[4F206JN27]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | キャビティ内での処理、操作 (1,234) | 加圧ガスの導入 (210)

Fターム[4F206JN27]に分類される特許

61 - 80 / 210

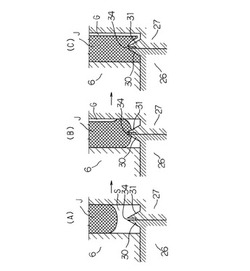

射出成形装置

【課題】成形品の変形や転写ムラを極力無くして、成形時間の短縮。

【解決手段】キャビティSの外周部底面は、金型基体26と雄金型部27とで形成され、金型基体26と雄金型部27の合わせ部は成形品の垂直面を形成するキャビティSの外周部底面の中間位置に位置しており、加圧ガスGがガス注入路28A、28Bを介してキャビティS内に注入されて、溶融した合成樹脂JはキャビティSの末端部である金型基体26と雄金型部27の合わせ部に向けて進行する。この場合、溶融した合成樹脂Jの表面は移動に伴い少し固まっているが、先端の合成樹脂Jは金型基体26と雄金型部27の突出部30、31に当たって、加圧ガスGが入り込まない程度の幅を有する溝34内の一部に合成樹脂Jが入り込むと共に合成樹脂Jの硬い表面は破けて軟らかい部分が外に現れる。やがて、溶融した合成樹脂JがキャビティSの末端部である前記合わせ部にまで行き渡る。

(もっと読む)

樹脂成形機の金型に窒素ガスを送り込む方法および装置

【課題】 金型というものは何点かの部品によって構成されていて、当然その間には隙間を形成することになり、その隙間によって金型によって形成されているキャビティに窒素ガスを送り込もうとする場合には、濃度を上げるのに手間がかかった。 一方、濃度を上げるのを容易にしようとするには、隙間を狭くすれば良いのであるが、高額の費用を必要とした。

【解決手段】 樹脂成形機410の金型411を閉じた直後に金型411によって形成されたキャビティ410aを減圧して窒素ガスを送り込み、その後キャビティ410aに溶融した樹脂を送り込むようにした。

(もっと読む)

光学部品製造装置

【課題】エジェクタピンの先端面をレンズ部等の光学機能面を転写する成形面として利用する光学部品の製造装置において、板状本体の面上に複数のレンズ部を有したマイクロアレイレンズのような光学部品を転写性よく、成形品離型時における変形、反りを抑制しつつ射出成形する。

【解決手段】固定側金型2に向けて進退可能に構成され金型閉止時に第1のキャビティ3と連通することにより光学部品成形用のキャビティ本体Cを形成する第2のキャビティ11を有した可動側金型10と、可動側金型を貫通し且つ一端を第2のキャビティの成形面に開口させた複数のエジェクタピン挿通穴20と、該各エジェクタピン挿通穴内に進退自在に支持されて一端面を一端開口から第2のキャビティ内に突出可能に構成されたエジェクタピン25、30と、複数のエジェクタピンのうちの光学部品の光学機能面に対応する位置にある成形・離型兼用エジェクタピン25の先端部に光学機能面形成部25aを設けた。

(もっと読む)

薄肉高外観を有する成形品の射出成形法

【課題】射出成形時における樹脂の型内流動性、特に薄肉流動性を向上させ、高外観性及び機能性を成形品の表面に付与することのできる射出成形法と、その射出成形法で得られる射出成形品を提供すること。

【解決手段】樹脂を射出する前に金型キャビティ内を二酸化炭素で加圧する工程(a)と、

金型キャビティ面の温度を樹脂のガラス転移温度以上に昇温した状態で樹脂を射出した後、前記金型キャビティ面の温度を成形品が熱変形しない温度以下に降温して成形品を取り出す工程(b)と、

を含む、射出成形法。

(もっと読む)

樹脂成形体及びその製造方法

【課題】極めて熱伝達が良好な保温あるいは放熱機能を付与でき、信頼性が高く、製造工程が簡便で低コストの樹脂成形体を提供する。

【解決手段】一端にフローティングコアを備えた加圧ポートを有し、他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に、該排出口から前記溶融樹脂を押し出させる工程から得られる、少なくとも曲管部3を有し流体を通過させるパイプ部1と、平板部4とが一体に射出成形されてなる樹脂成形体。

(もっと読む)

合成樹脂中空体

【課題】加飾性が良好であるとともに破損し難く、また廃棄の際のリサイクル性が良く、製品コストと作業コストも抑えることのできる合成樹脂中空体を提供すること。

【解決手段】少なくとも口部14を有し内部が中空である樹脂製の中空成形体aと、前記中空成形体aの内部に流体物として液体を部分的に充填し、残りの部分には空気が入った状態、または前記中空成形体aの内部に流体物として液体を全体的に充填した状態で、前記口部に閉栓部材18を装着して、その内部に液体を保持し、これを金型内に装着して溶融樹脂を射出しオーバーモールドすることで、前記中空成形体aの外側に一体化形成された樹脂外装体16と、前記中空成形体aの口部に装着される閉栓部材と、を備えた合成樹脂中空体Aであって、前記樹脂外装体が、全光線透過率(JIS K7105に準拠し、1mm厚のシートで測定)80%以上の高透明性合成樹脂から成る。

(もっと読む)

ステレオコンプレックス核形成剤を用いた医療機器の破壊靭性向上

破壊靭性を向上させたステント等のポリマー製埋込型機器をPLLA/PDLAブレンドから作製する方法を開示している。ブレンドを溶融加工して、結晶成長のための核形成部位であるステレオコンプレックス結晶子を形成できるようにする。溶融加工したブレンドからポリマー構造物を形成し、ポリマー構造物から機器を形成する。ステレオコンプレックス結晶子は、核形成密度の増大及び結晶サイズの縮小をもたらし、それによって、形成された機器の破壊靭性が増大される。 (もっと読む)

樹脂成形品並びにその成形方法

【課題】2シリンダタイプの射出成形装置を使用した二層構造の樹脂成形品並びにその成形方法であって、化学発泡剤を使用することなく軽量化を達成することを課題とする。

【解決手段】2シリンダタイプの射出成形装置40を使用して、スキン層32とその内部のコア層33とのサンドイッチ構造の樹脂成形品(ドアトリムロア)30並びにその成形方法であって、コア層33の素材として、未乾燥、あるいは吸湿性を有するタルク入り複合樹脂材料M2を使用し、成形時に発生する水蒸気等のガスにより、コア層33の比重を低減化して、ガスに見合う軽量化を達成する。

(もっと読む)

インモールドコート方法

【課題】塗料を吐出する際にガスの巻き込みを抑えつつ、良質な塗膜を形成できるインモールドコート方法を提供すること。

【解決手段】インモールドコート方法は、キャビティ内に溶融した熱可塑性の樹脂を供給する工程(ステップS2)と、この工程により供給された樹脂が完全に凝固する前に、注入ガンを用いてキャビティ内にガスを吐出し、金型の型面と樹脂の表面との間に空隙を形成するとともに、樹脂の裏面側を金型の型面に密着させる工程(ステップS3)と、注入ガンを用いて、金型の型面と樹脂の表面との間の空隙内のガスを脱気する工程(ステップS4)と、注入ガンを用いて空隙内に塗料を吐出し、樹脂の表面に塗膜を形成する工程(ステップS5)と、を含む。また、以上の一連の工程において、ガスの吐出、ガスの脱気、および塗料の吐出を、全て一つの注入ガンで行う。

(もっと読む)

キャスティング装置

本発明は、中空のキャスティング物品を製造するキャスティング装置(10)であって、キャビティ(14)と、該キャビティ(14)内に流動性のキャスティング材料(18)を充填する充填装置(16)と、押し退け装置(32)とが設けられていて、該押し退け装置(32)は、プロジェクティル(34)を運動方向(B)において運動させて、キャビティ(14)内に充填されたキャスティング材料(18)内に押し入れるために、構成されており、キャビティ(14)が物品区分(20)とプロジェクティル区分(22)とを有していて、物品区分(20)が、生ぜしめられるキャスティング物品(66)に配属されていて、物品区分(20)内にキャスティング物品(66)が形成されるようになっており、プロジェクティル区分(22)がプロジェクティル(34)に配属されていて、プロジェクティル区分(22)内においてプロジェクティル(34)が形成されるようになっている形式のものに関する。このような形式のキャスティング装置において、本発明の構成では、物品区分(20)が運動方向(B)においてプロジェクティル区分(22)に続いている。  (もっと読む)

(もっと読む)

熱可塑性樹脂射出発泡成形体の製造方法

【課題】 カウンタプレッシャ法によるポリプロピレン系樹脂射出発泡成形体の製造方法において、発泡倍率が大きく、残存ガスに起因する凹み等が無い外観美麗なポリプロピレン系樹脂射出発泡成形体が容易に得られる製造方法を提供すること。

【解決手段】 熱可塑性樹脂と発泡剤を含んでなる溶融混合物のフローフロントで発泡が起きない圧力以上にガス体で予め加圧した金型内に、前記溶融混合物を射出充填して発泡成形するポリプロピレン系樹脂射出発泡成形体の製造方法において、金型内への溶融混合物の射出充填を2以上の射出速度段階で行い、かつ、最終の射出速度段階の射出速度を他の射出速度段階よりも低速で行うことを特徴とする熱可塑性樹脂射出発泡成形体の製造方法。

(もっと読む)

ミラーキャビネット本体の射出成形方法

【課題】ポリプロピレン樹脂製のミラーキャビネット本体1の外側壁における外側板15及び前側板17のリブ接合箇所の各表面にヒケを生じさせない射出成形方法。

【解決手段】閉じた金型キャビティ内23aの外側板15、前側板17及び板状リブ18の成形領域における板状リブ18の外側板15及び前側板17に接合する接合部の肉厚み寸法T3を接合する相手方である外側板15又は前側板17の肉厚み寸法T1の0.29〜0.46倍とし、金型キャビティ内23aに溶融ポリプロピレン樹脂Mを充填させ、溶融ポリプロピレン樹脂Mが冷却固化しつつある状態のときに、外側板15及び前側板17の各内部の長手方向A領域内に、この接合隅部20から離反する短手方向B,Cに沿って離反終端へ至る手前の途中まで延びるヒケ防止用の空洞24を設け、外側板15及び前側板17の各内部の圧力を圧縮ガスGで高めた状態で板状リブ18を冷却固化させる。

(もっと読む)

金型組立体、射出成形方法、及び、成形品

【課題】高い耐久性を有し、平面、曲面を問わず製作可能であり、B5サイズ以上の面積の大きな面積であっても作製可能な入れ子を備え、極めて高い平滑性を有する成形品を成形するための金型組立体を提供する。

【解決手段】金型組立体10は、(A)第1金型部11、第2金型部12、溶融樹脂射出部14A, 14B、キャビティ13を備えた金型、並びに、(B)入れ子20A, 20Bを備えており、入れ子20A, 20Bは、(a)金属製ブロック31A, 31B、(b)厚さ0.03mm乃至1mmの金属下地層32A, 32B、及び、(c)金属下地層32A, 32B上に形成された、セラミックスから成る溶射皮膜33A, 33Bから構成されており、溶射皮膜は厚さ方向に変化した気孔率を有し、気孔率は溶射皮膜表面に近い側ほど低い値であり、溶射皮膜の表面には、10原子%乃至45原子%の水素原子を含有する炭素水素固形物から成る炭素水素固形物被膜が形成されている。

(もっと読む)

金型組立体、射出成形方法、及び、成形品

【課題】高い耐久性を有し、平面、曲面を問わず製作可能であり、B5サイズ以上の面積の大きな面積であっても作製可能な入れ子を備え、しかも、成形品の離型性に問題を生じ難い構造を有する金型組立体を提供する。

【解決手段】金型組立体10は、(A)第1金型部11、第2金型部12、溶融樹脂射出部14、キャビティ13を備えた金型、(B)入れ子20A, 20B、並びに、(C)表面に凹凸部を有し、入れ子20A, 20B上に配設された厚さ0.03mm乃至0.5mmの金属膜40A, 4Bを備えており、入れ子20A, 20Bは、金属製ブロック31A, 31B、厚さ0.03mm乃至1mmの金属下地層32A, 32B、及び、金属下地層32A, 32B上に形成された、セラミックスから成る溶射皮膜33A, 33Bから構成されており、金属膜40A, 40Bの表面には、10原子%乃至45原子%の水素原子を含有する炭素水素固形物から成る炭素水素固形物被膜が形成されている。

(もっと読む)

投射物挿入(PIT)による流し込み成形法のためのキャリブレータ

中空の流し込み成形品(24)を製造するための流し込み成形装置であって、キャビティ(14)と、流動性の流し込み材料(16)をキャビティ(14)内に充填するための充填装置(18)と、押し退け装置(22,30)とを有しており、該押し退け装置(22,30)は、キャビティ(14)内に充填された流し込み材料(16)の一部を圧力下にある流体によって押し退けるように構成されたノズル装置(22)を有している形式のものにおいて、圧力下にある流体を吐出する前記ノズル装置(22)が、キャビティ(14)内に侵入移動可能、かつキャビティ(14)から抜き出し移動可能である。  (もっと読む)

(もっと読む)

非発泡ガス含浸成形体及び発泡プラスチック容器

【課題】ガスが含浸されている樹脂溶融物を射出成形することにより得られ、スワールマークの発生が無く、平滑な表面を有しており、発泡成形体を製造するためのプリフォームとして使用される非発泡ガス含浸樹脂成形体の製造法を提供する。

【解決手段】不活性ガスが含浸されている樹脂溶融物を、高圧に保持されている金型キャビティ内に保圧しながら発泡を生じないように射出充填し、冷却固化することを特徴とする。

(もっと読む)

射出成形方法

【課題】合成樹脂材料を無駄に消費しないようにすること。

【解決手段】固定金型3と可動金型16との間に形成されたキャビティS内に前記固定金型3及び可動金型16の前記キャビティ形成面側を合成樹脂の軟化温度以上に加熱した後に溶融した合成樹脂を射出し、この射出を終了した後に加圧ガスを前記キャビティ内に注入することにより合成樹脂Jに中空部を形成して、内側からこの合成樹脂の表面及び裏面を前記固定金型3と可動金型16のキャビティ形成面へ押し付けて保圧し、前記加圧ガスの供給を行いつつ前記固定金型3及び可動金型16の前記キャビティ形成面側を冷却してこのキャビティ形成面側の合成樹脂Jを硬化させたら前記中空部内の前記合成樹脂Jにより加熱された加圧ガスを装置外へ排出し、前記加圧ガスの供給を行いつつ前記中空部内の加熱された加圧ガスを装置外への排出を終えると、この排出を停止して再び保圧する。

(もっと読む)

運搬容器用の射出成形金型及び運搬容器

【課題】底板下面に複数本の細幅リブと中空の太幅リブが格子状に設けられた運搬容器をガスアシスト成形法により成形するにあたり、容器の底板下面に残る穴を出来る限り小さくし、太幅リブの中空部内に液類が浸入し難い構成のものとする。

【解決手段】固定型(11)と可動型(12)で容器形状をなすキャビティ(13)を画成し、容器の底板下面に対応するキャビティ(13)の上面部(13a)であって、太幅リブが配置された底板下面中央部の対応位置と、細幅リブが配置された底板下面周辺部の対応位置とに樹脂通路と加圧ガス通路とに連通したピンゲート(14、15)をそれぞれ設けて射出成形金型を構成する。

(もっと読む)

ガス加圧射出成形法及びその方法で成形された射出成形体

【課題】意匠面のひけがなく、表面平滑で、かつ、高品質の外観を有する射出成形体を得るためのガス加圧射出成形法及びその方法により成形された射出成形体を提供すること。

【解決手段】熱可塑性樹脂を溶融樹脂として金型キャビティ内に射出した後、射出成形体の裏面(非意匠面)とそれに対応する金型キャビティ面(非意匠側型面)間に加圧ガスを圧入して射出成形体の表面(意匠面)をそれに対応する金型キャビティ面(意匠側型面)に押し付ける工程を含むガス加圧射出成形法であって、

(a)溶融樹脂を金型キャビティ内に射出する前に、前記金型キャビティ面の温度を前記熱可塑性樹脂のガラス転移温度よりも0〜30℃高い温度に昇温する工程と、

(b)溶融樹脂の射出終了後、前記金型キャビティ面の温度を前記熱可塑性樹脂のガラス転移温度よりも20℃以上低い温度に降温して射出成形体を冷却する工程と、

を含む、射出成形法。

(もっと読む)

積層品の成形装置及び成形方法

【課題】成形装置が簡略化され安価で、成形サイクル時間が短く、樹脂漏れや樹脂の固化による成形不良を防止した積層品の成形装置及び成形方法を提供する。

【解決手段】固定型に間隔を置いて複数のキャビティ面を設けたスライド型を有する一対の金型と、金型を開閉する型締ユニットと、型締ユニットの軸線方向及び軸線方向と交差方向に配した型閉じして形成されるキャビティに溶融樹脂を充填する複数の射出ユニットとを備えた成形装置を用い、スライド型の成形用ノズル係止部に軸線方向と交差方向に配した射出ユニットとの着脱を可能とする係止手段を備え、スライド型と射出ユニットを係止して、スライド型の所定の成形位置への移動は射出ユニットの移動手段によって行われる積層品の成形装置と積層品の成形方法。

(もっと読む)

61 - 80 / 210

[ Back to top ]