Fターム[4F206JN27]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | キャビティ内での処理、操作 (1,234) | 加圧ガスの導入 (210)

Fターム[4F206JN27]に分類される特許

121 - 140 / 210

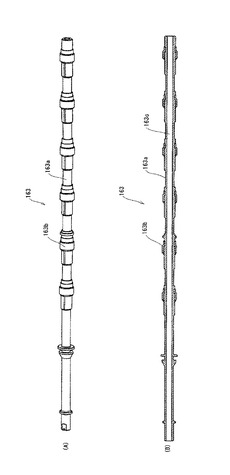

排出ローラの製造方法、排出ローラの金型、排出ローラ、並びに記録装置

【課題】排出ローラによる記録媒体の蹴飛ばし現象を防止することができる記録装置を提供すること。

【解決手段】排出ローラ163の軸部163aを合成樹脂により中空形状に形成する。これにより、従来の排出ローラの断面積よりも大きな断面積を有する排出ローラとすることにより曲げ剛性を高めることができるので、この排出ローラに排出方向とは逆方向側の力が掛かっても、排出ローラのしなり等の変形を規制することができる。したがって、排出ローラによる記録媒体の蹴飛ばし現象を防止することができ、特に全面記録時の記録精度を向上させることができる。

(もっと読む)

成形品

【課題】射出成形加工時に表面を粗面化することなく表面を全体的又は選択的に、例えば、無電解メッキに適用可能なように改質された成形品を提供する。

【解決手段】熱可塑性樹脂からなる成形品であって、前記成形品の表面近傍には、金属元素が析出していることを特徴とする成形品を提供する。

(もっと読む)

成形品及びその射出成形方法

【課題】着色状態に変化が生じることがなく、使用が困難であった染料を用いることを可能とする、中空部が形成された成形品の射出成形方法を提供する。

【解決手段】成形品の射出成形方法は、第1金型部11、第2金型部12、溶融樹脂射出部14、キャビティ13、加圧用流体注入手段20を備えた金型組立体を用い、溶融樹脂射出部14からキャビティ13内に溶融熱可塑性樹脂を射出してキャビティ内の一部を溶融熱可塑性樹脂で充填した後、染料を含んだ超臨界状態の加圧用流体を加圧用流体注入手段20からキャビティ13内の溶融熱可塑性樹脂に注入して中空部を形成し、且つ、中空部から溶融熱可塑性樹脂の内部に向かって染料を含んだ超臨界状態の加圧用流体を浸透させ、以て、透明な熱可塑性樹脂から成り、中空部が形成され、中空部から内部に向かって染料によって染色された染色層を有する成形品を得る。

(もっと読む)

射出成形装置

【課題】既存のホットランナノズルを用いて、ホットランナノズル近傍にガス導入経路を容易に形成でき、樹脂成形品の意匠表面において、ホットランナノズルの配設位置に対応する部位に、ヒケが発生することを効果的に防止できる射出成形装置を提供すること。

【解決手段】射出成形装置1は、キャビティ21を形成してなる成形型2と、ホットランナノズル3とを備えている。ホットランナノズル3は、ノズル配設口22内に配設してあると共に、その先端面に樹脂ゲート31を有している。射出成形装置1においては、ノズル配設口22とホットランナノズル3との間の間隙により、キャビティ21内へガスGを導入するガス導入経路5が形成してある。樹脂ゲート31からキャビティ21内へ樹脂原料80を充填した後、ガス導入経路5からキャビティ21の裏側壁面212と樹脂原料80との間へガスGを導入する。

(もっと読む)

合成樹脂成形品の成形方法及び成形装置

【課題】成形のサイクルを短く維持したまま、成形品の表面品質を高めることができ、発泡成形品の発泡セルの大きさを成形品全体に亙って均一化し、物理的特性を成形品の全体に亙って安定化することのできる合成樹脂成形品を成形する成形方法及び成形装置を提供することである。

【解決手段】成形型8のキャビティ面に沿って射出口40と反対側へ流れるガス流層42を形成した状態で、キャビティ41内に発泡剤16を含有する溶融合成樹脂を射出し、その後そのガスを外部へ排出し、次にキャビティ41内の合成樹脂の表層部をキャビティ面に接触させて成形型により冷却する。成形装置1は、上記成形方法を達成するためにガス流層成形装置5とガス吸引装置6とを備えた。

(もっと読む)

プラスチック部材の表面改質方法、金属膜の形成方法及びプラスチック部材の製造方法

【課題】 表面粗さが良好で且つ密着力の高い金属膜を形成することが可能な加圧流体を用いたプラスチック部材の表面改質方法を提供することである。

【解決手段】 加圧流体を用いたプラスチック部材の表面改質方法であって、加圧流体を用いて浸透物質をプラスチック部材の表面内部を浸透させることと、上記プラスチック部材に浸透した上記浸透物質を溶媒で溶解して上記プラスチック部材の表面から上記浸透物質を除去することとを含む表面改質方法を提供することにより上記課題を解決する。

(もっと読む)

発泡成形体の製造方法

【課題】 結晶性高分子組成物からシルバーストリークやウエルドマークが目立たない良好な外観を持った発泡成形体の製造方法を提供すること。

【解決手段】 金型の内周面温度を加熱できる装置および/または回路と、金型の内周面温度を冷却できる冷却装置および/または回路とを備えた金型を用いる射出発泡成形による発泡成形体の製造方法であって、

(1)加熱溶融された発泡性の結晶性高分子組成物を、金型内周面温度を「結晶性高分子物質の結晶化温度−20℃」から「結晶性高分子物質の結晶化温度+20℃」の範囲に設定した金型キャビティ中へ射出充填する工程と、(2)その組成物を発泡させる発泡工程と、および(3)金型内周面温度を50℃以下に変更して発泡成形体を冷却する工程とからなる発泡成形体の製造方法。

(もっと読む)

光学プレート用金型とその製造方法、及び光学プレートの製造方法とこれによって製造された光学プレート

【課題】射出物の外観不良を最小化できる光学プレート用金型を提供する。

【解決手段】

本発明は、光学プレート用金型とその製造方法、及び光学プレートの製造方法とこれによって製造された光学プレートに関する。本発明による光学プレート用金型は、互いに対向配置されて成型空間を形成する第1コアと第2コアを含む。第1コアは第1面を有し、第2コアは第2面を有し、第1面と第2面とは成型空間を挟んで対向していて、第1面と第2面のうちの少なくとも一つに形成されている鏡面層とを含むことを特徴とする。

(もっと読む)

プラスチック成形品の射出成形方法とその成形品。

【課題】プラスチック成形品の周縁部に安全上丸みを設けることを必要とするが、外観上問題となるヒケが生ずる。

【解決手段】ガスアシストによる射出成形法を採用することにより周縁部の丸みについてヒケを生ずることなく成形することができる。ガスアシストによる丸みの内部の空洞の長さは成形条件により300mmでも可能である。また周縁部が複雑な形状や不連続な丸みについてはそれぞれにガス注入口を設け独立した中空を形成し、ヒケを防止することも可能である。

(もっと読む)

ヒケ防止成形金型装置

【課題】樹脂成形品のヒケを確実に防止することが可能なヒケ防止成形金型装置の提供を目的とする。

【解決手段】本発明のヒケ防止成形金型10によれば、筒形ボス33の内部を成形する成形パイプ15の先端面15Sを、その軸方向に対して斜めに傾斜させてキャビティ13の意匠面成形面11A(詳細には、意匠面成形面11Aのうち成形パイプ15の軸線の延長線上に位置する成形面13A)と略平行な平坦面で構成したので、樹脂カバー30のうち、筒形ボス33が突出した部分の板状壁部の肉厚をほぼ均一とすることができる。即ち、従来のように筒形ボス33の基端部に部分的な厚肉部が形成されないので、樹脂カバー30の意匠面31におけるヒケを確実に防止することができ、外観品質が向上する。

(もっと読む)

樹脂メッキ部品付き中空樹脂成形品の製造方法、及びその中空樹脂成形品

【課題】

表面にメッキ処理がされた樹脂メッキ部品のメッキ処理部分を損傷させることなく、インサート成形できるようにすることである。

【解決手段】

予め、表面にメッキ処理がされたメッキモール4を、成形型Sのキャビティ9にインサートさせた状態で上下の各型11,13を型閉じし、樹脂流路14を介してキャビティ9に溶融樹脂Aを射出し(溶融樹脂射出工程)、溶融樹脂Aがキャビティ9の過半部を占める程度まで射出された後、ガス流路16を介してガスを高圧で注入し(ガスインジェクション工程)、溶融樹脂Aを膨出させて中空部Vを形成する。

(もっと読む)

熱可塑性樹脂の表面改質射出成形用金型

【課題】成形機の改造などが不要であり、標準の成形機を用いて、比較的高価な金属錯体などの改質用材料をロスなく、高濃度で、効率的に成形品表面に析出することのできる熱可塑性樹脂の表面改質射出成形用金型を提供する。

【解決手段】この発明による熱可塑性樹脂の表面改質射出成形用金型10は、内部に、溶融状態の樹脂を保持可能で、保持された溶融樹脂2の適宜部分に、高圧ガスまたは超臨界流体に溶解した金属錯体、金属アルコキシドまたはその変性物からなる改質材3を注入・保持可能な溶融樹脂保持部30を備えている。

(もっと読む)

直ボス成形法とその成形品

【課題】本発明の解決しようとする問題点は、樹脂射出成形法において製品外観裏面にボス部を設けた場合、その部分のヒケを防止するためにボス根元部の肉厚を薄くする必要からスライド構造を持つ「箱ボス」構造が必須である点にある。さらにボス部はその折曲げ強度が弱くボス部にビス等をねじ込んで組み立ててもボス部の根元部が破損しやすい点である。

【解決手段】本発明は、鋳抜きピンとガスアシスト成形法とを用いヒケや湯ジワがなく折り曲げ強度の強いすなわち抗折性ボス部を成形することを特徴とする。さらにガスアシスト法を採用しボス部根元部にRをつけたりリブをつけたりすることにより抗折性を上げるものである。

(もっと読む)

半導体集積回路装置の製造方法

【課題】フィルムを用いたモールドにおいて静電破壊を防止し、かつ封止部の外観品質および製品の信頼性の向上を図る。

【解決手段】上型11および下型12と、チップ組み立て体7をフレーム整列部16にセットするローダ部13と、モールド樹脂の充填後の型開き完了後、チップ組み立て体7を把持して下型12上の下側フィルム9からチップ組み立て体7を剥離させ、かつチップ組み立て体7をフレーム収納部14まで搬送するフレーム取り出し部17と、モールドを終えたチップ組み立て体7を収納するフレーム収納部14と、上側フィルム8および下側フィルム9の除電を行うフィルム除電部25と、モールド金型10の除電を行う金型除電部と、モールド後のチップ組み立て体7を除電する製品除電部27とからなり、フィルム、モールド金型10および製品を除電してモールドを行って静電破壊を防ぐ。

(もっと読む)

貯蔵容器、樹脂の成形方法及びメッキ膜の形成方法

【課題】 超臨界流体を製造する特別な高圧装置を用いることなく、より低コストで且つ量産性に優れた樹脂の成形方法及びメッキ膜の形成方法、並びに、二酸化炭素の貯蔵容器を提供する。

【解決手段】 貯蔵容器であって、二酸化炭素と該二酸化炭素に溶解する機能性材料とが密封されている容器本体を備える貯蔵容器を提供する。これにより、超臨界流体を製造する特別な高圧装置を用いることなく、より低コストで且つ量産性に優れた樹脂の成形方法及びメッキ膜の形成方法、並びに、二酸化炭素の貯蔵容器を提供することができる。

(もっと読む)

樹脂成形体の製造方法および無電解メッキ法

【課題】本発明は表面に機能性を有する樹脂成形体を製造するための熱可塑性樹脂のサンドイッチ射出成形法、および熱可塑性樹脂の無電解メッキ法に関する。

【解決手段】上記課題を解決するために、サンドイッチ射出成形法により、スキン層とコア層からなる樹脂成形体を製造する方法であって、第一の可塑化シリンダー内で樹脂を可塑化計量し、第一の溶融樹脂とする時に、高圧二酸化炭素に溶解させた機能性材料を前記第一の可塑化シリンダー内へ導入し、前記第一の溶融樹脂に、前記機能性材料および前記高圧二酸化炭素を混合するステップと、前記混合された第一の溶融樹脂を金型内に射出充填して前記スキン層を形成するステップと、第二の可塑化シリンダー内にて可塑化計量した第二の溶融樹脂を前記金型内へ射出充填して前記コア層を形成するステップとを有することを特徴とする方法を提供する。

(もっと読む)

異形細長部品を製造する射出成形設備

本発明は、射出成形設備であって、一方の機械取付板(40)に割り当てられる型締側構成要素(31)と、他方の機械取付板(50)に割り当てられるノズル側構成要素(30)と、これらの構成要素(30、31)間に位置付けられ、型締側又はノズル側構成要素に屈折可能に配置されるスライド(2)を有するスライドモジュール(32)であって、スライドは、本来の金型キャビティ(8)の形成に寄与する、スライドモジュール(32)とによって、固定機械取付板及び可動機械取付板(40、50)と、少なくとも1つの射出ユニット(31)と、機械取付板(40、50)間に位置付けられて少なくとも部分的に細長い異形部品を製造する射出成形装置とを有する射出成形設備に関する。駆動モジュール(33)がスライドモジュール(32)の屈折可能な部分(複数可)(2、10)の移動を制御し、部品は、スライドの移動によって型(form)の内外で目的の寸法及び形状で製造される。設備の1つ又は複数の構成要素への、少なくとも型締側構成要素(31)、及び/又は駆動モジュール(33)、及び/又はスライドモジュール(32)の少なくとも部分的な機能的統合が意図される。 (もっと読む)

ガスインジェクション成形方法及び装置

【課題】成形サイクルが長くなる点、薄肉部が他の部分と比べ早く硬化し易いことに起因する強度的な問題を解決しガスの注入部分への制御の難しさ等による大型成形の薄肉成形に対する限界があるという点、金型微細部の汚れ、詰りの清掃等の点を含む諸問題を解決する。

【解決手段】本発明の成形方法は、ガスインジェクション成形方法に於いて、金型に樹脂を射出する以前に金型内を真空状態にし、その後、前記金型に樹脂の射出を行い、更に、樹脂を射出した後、該樹脂内に高圧ガスを注入する。また成形装置は、金型3と、真空貯め容器2と、金型と真空貯め容器とを接続する配管11と、配管11に設けられた真空弁10と、高圧貯め容器5と、金型3と高圧貯め容器とを接続する配管28と、配管28に設けられた注入弁8及び排出弁9とを有する。

(もっと読む)

樹脂成形品の製造方法および製造装置ならびに樹脂成形品

【課題】短い成形サイクルで光学鏡面や微細なパターンが高精度に転写され、かつ内部歪みの小さい樹脂成形品を提供する。

【解決手段】樹脂4が軟化温度以下のキャビティ3の温度まで冷却される途中で、少なくともキャビティ3内の樹脂4の中心温度が樹脂の軟化温度以上、あるいは表層部温度が樹脂の軟化温度以下かつ樹脂の平均温度が軟化温度以上であるタイミングにて、可動入子2を樹脂4から離反する方向に移動させ、転写面5と樹脂4の間に断熱層としての空隙15を形成する。この空隙15において、樹脂4自体の温度にて表層部温度が軟化温度以上になるタイミングで、樹脂4から離反させた可動入子2を樹脂4と密着する方向に再移動させ、樹脂4と転写面5を再密着させて、樹脂4の表面に転写面5の形状を転写させる。

(もっと読む)

射出成形装置及び射出成形方法

【課題】短時間で十分な流量及び圧力のガスを導入して、キャビティ内の樹脂原料を押圧することができ、樹脂成形品の表側面にヒケ等のひずみ状態が発生することを効果的に防止できる射出成形装置及び射出成形方法を提供すること。

【解決手段】射出成形装置1の成形型2は、樹脂原料80を充填するためのキャビティ20と、キャビティ20の裏側成形面202に開口するガス導入口21とを形成してなる。ガス導入口21内には、ガス導入口21の開口面積を変化させる弁部材3が挿入配置してある。弁部材3を閉位置に前進させたときには、キャビティ20内に充填する樹脂原料80がガス導入口21内へ浸入することを防止する。一方、弁部材3を開位置302に後退させたときには、ガス導入口21の開口面積を拡大させ、キャビティ20の裏側成形面202と、キャビティ20内の樹脂原料80との間に十分な流量及び圧力のガスGを導入する。

(もっと読む)

121 - 140 / 210

[ Back to top ]