Fターム[4F206JQ90]の内容

プラスチック等の射出成形 (77,100) | 成形装置の細部、付属装置 (5,944) | その他の成形装置の細部、付属装置 (597)

Fターム[4F206JQ90]に分類される特許

201 - 220 / 597

射出装置の制御方法

【課題】電力消費量や機器の劣化を低減させ得る射出装置を提供する。

【解決手段】シャッタ15,16を有し減圧雰囲気にする加熱筒4内へ成形原料17を供給可能な原料供給装置2を備えた射出装置1の制御方法において、前記加熱筒4内で前記成形原料17を可塑化する際に発生する水分やガスを吸引する真空ポンプ29の運転と停止を、前記成形原料17の可塑化状況に応じて、任意に選択可能とし、前記真空ポンプ29を作動停止させるとき、制御装置33は、前記シャッタ15,16を全開させるとともに、前記原料供給装置2へ投入し堆積した前記成形原料17の頂部が全開した前記シャッタ15又はシャッタ16の下方となるように成形原料17の原料投入装置11を制御する。

(もっと読む)

成形型

【課題】入れ子型に内嵌されたシールリングを交換する際の作業性の向上を図ることができる成形型を提供すること。

【解決手段】シールリング50は、内周面に内周胴部54と内周拡径部55とを備えると共に、その内周拡径部55の内径を内周胴部54の内径よりも大きくすることで、内周拡径部55と内周胴部54との間に内周段部56を位置させる構成であるので、シールリング50を入れ子型22から抜き取る場合には、内周段部56を利用して(例えば、内周段部56に抜き取り治具を係合させ)、シールリング50を上方へ押し上げることで、容易に嵌合孔部22bから抜き取ることができる。よって、定期的に必要なシールリング50の交換作業において、その作業性の向上を図ることができる。

(もっと読む)

スライド扉用安全装置

【課題】コスト高を招くことなく、スライド扉と共に独立したスライド扉用安全装置を提供する。

【解決手段】本発明は、空気の通る内部通路hを有しこの通路hの排出口hoを側面に形成したロッド2と、ロッド2を摺動可能に保持して排出口hoを開閉する取付基部3と、この基部3が固定されるスライド扉10と、スライド扉10に固定した基部3に対して排出口hoが閉じられる位置に付勢する弾性部材4と、通路hにガスを供給するガス供給手段と、排出口hoがスライド扉10との相対運動によって開かれることにより、スライド扉10に障害物が接触したことを検知する。

(もっと読む)

樹脂封止装置および当該樹脂封止装置における樹脂の搬送方法

【課題】複数種類の樹脂を1つの搬送機構で適宜持ち替えて搬送する場合においても、異なる種類の樹脂の混入を防止する。

【解決手段】金型に対して複数種類の樹脂を搬送するローダ130を備えた樹脂封止装置であって、樹脂を収容するために樹脂の種類毎に専用に用意され、且つローダ130に着脱・交換可能とされた複数種類の樹脂ホルダ170を備え、ローダ130が、当該ローダ130に装着された樹脂ホルダ170を介して該樹脂を搬送可能とする。

(もっと読む)

成形成膜装置および成形成膜方法

【課題】形状および成膜が異なった第一、第二の成形成膜体2、3を一台の成形成膜装置で交互に連続して製造できるようにする。

【解決手段】第一成形型部6と第三成形型部10とで形成された未成膜の第一成膜成形体2bに第一成膜型部8で成膜2cを施して第一成型成膜体2を製造する共に第二成形型部7と第四成形型部7とで未成膜の第二成膜成形体3bを型成形する工程と、前記工程で成形された未成膜の第二成膜成形体3bに第二成膜型部9で成膜3cを施して第二成型成膜体3を製造する共に前記未成膜の第一成膜成形体2bを型成形する工程とを繰返すようにする。

(もっと読む)

樹脂成形機の材料供給装置で窒素ガスが流れるのを防止する方法および装置

【課題】材料供給装置において、樹脂材料の貯溜されている側に不用意に窒素ガスが逆流するのを防止する。

【解決手段】負圧の状態にすることで樹脂材料101を吸引して貯留し、その下部に位置している可塑化シリンダー80に窒素ガス102を注入することを可能にし、樹脂材料101の流れの場合には、線接触を行なうことで樹脂材料101を吸引して貯留することを可能とし、樹脂材料101が一定量貯留すると可塑化シリンダー80の側に開放し落下させ、窒素ガス102の流れの場合には、線接触を行なうことで可塑化シリンダー80内の窒素ガス102が樹脂材料101の貯留された側に流れるのを確実に防止し、少なくとも線接触を行なっている二つのうちの一方が、最終の線接触の状態となる形状に対し、それより大きいまたそれより小さい相似形状を連続して有している。

(もっと読む)

射出成形体の製造装置、燈体の製造装置および燈体

【課題】一の半製品を二種類の材料で構成することができる射出成形体の製造装置、手間をかけずに遮光領域を有した燈体を製造することができる燈体の製造装置、および遮光領域を確実に確保することができる燈体を提供する。

【解決手段】レンズ部を射出成形するための成形用金型56と、ハウジングを射出成形するための成形用金型57と、を備え、レンズ部とハウジングとを一次射出によりそれぞれ成形し、成形されたレンズ部とハウジングとを突き合わせた後、その突き合わせ部に二次射出して一体化成形可能に構成された燈体の製造装置50において、成形用金型56に、レンズ部の一部に凹陥部を形成して一次射出するとともに、凹陥部に遮光性材料を二次射出可能に構成された移動金型装置14が備えられている。

(もっと読む)

二型搭載射出成形機の金型交換装置

【課題】可動型盤側の金型と、固定型盤側の金型の二型を搭載する二材射出成形機またはスタックモールド用成形機等の金型交換に関し、特に、短時間で二組の金型を交換可能にする自走金型交換装置を提供する。

【解決手段】射出成形機10に近接し且つ平行に配設されたガイドレース2に沿って移動可能な金型交換台車1と、金型(1)〜(4)を少なくとも3組同時に搭載可能な複数の荷台1a〜1dと、当該荷台の全てに付設されて隣接する射出成形機との間で金型を搬出・搬入するフリーローラベルトコンベア60L、60Rとを備え、前記金型交換台車1の往復時間と、金型積み替え作業時間の両方が不要になり、当該射出成形機の金型交換による停止時間が、大幅に短縮される効果がある上、複数台の成形機に対する交換用金型を同時に載置できることから、倉庫内の金型積み替え作業時間を短縮できる。

(もっと読む)

樹脂封止装置

【課題】外部から樹脂封止装置に対して材料を補給する際に、補給ミスを防止する。

【解決手段】金型に対して封止前基板を供給する基板供給機構86と、金型に対して樹脂を供給する樹脂供給機構70とがケーシング82内に収容された樹脂封止装置1であって、封止前基板供給機構86に対して、樹脂封止装置1の外部から封止前基板を補給するためにケーシング82に設けられた基板補給扉82Aと、基板補給扉82Aを施錠可能なロック機構90と、基板供給扉82Aを介して補給される樹脂の種類を識別可能なバーコードリーダ92とを備え、該バーコードリーダ92の識別結果に基づいて基板供給扉82Aの開閉を制御する。

(もっと読む)

射出成形機

【課題】単一の型開閉ユニットが複数組の金型対をもち、各金型対に対応してそれぞれ独立した射出ユニットが設けられた射出成形機において、異なる成形製品を異なる生産数だけ成形する場合に、先に予定生産数の成形が完了した方の射出ユニットがとる動作モードを、その時々の要求や都合に応じて適応的に選択可能とすること。

【解決手段】1つの型開閉ユニットが固定側金型と可動側金型とで構成される金型対を複数備え、該各金型対に対応してそれぞれ独立した射出ユニットが設けられて、異なる成形製品が同時に成形可能な射出成形機において、異なる成形製品を異なる生産数だけ成形する場合に、先に予定生産数の成形が完了した射出ユニットがとる動作モードを、あらかじめ用意された複数の動作モードの中から選択可能とする。

(もっと読む)

金型監視装置

【課題】 異常の発生原因を極めて容易に究明することができ、射出成形機を高いスループットを有するものとして動作させることのできる金型監視装置を提供すること。

【解決手段】 この金型監視装置は、可動金型と固定金型とが型締めされて形成されるキャビティ内に成形品形成材料を充填して成形品を成形する射出成形機の、可動金型の型面の状態を監視する監視カメラと、予め記録保存された可動金型の型面の基準画像データと、成形処理が行われる過程において取得される可動金型の型面の監視画像データとを比較することにより異常の発生の有無を監視する監視装置本体とを備えてなり、最新の成形処理および直前の成形処理の少なくとも2回分の成形処理に係る監視画像データが保存された状態が得られるよう、成形処理が行われる度毎に、時系列的に古い監視画像データが順次に最新の監視画像データに更新されながら記録される。

(もっと読む)

樹脂封止装置

【課題】ワークの高精度な受け渡しと、のワークの受け渡し場所(例えば複数の金型)間の傾き等の調整作業の簡略化を可能とする。

【解決手段】所定のワークを保持して複数の金型106から搬送するアンローダ140を備えた樹脂封止装置100であって、アンローダ140が、アーム部142と、該アーム部142に支持され且つワークを保持可能なチャック部146と、を備え、複数の金型106には、ワークの受け渡し時におけるチャック部146の高さ方向の位置を管理するために規定の高さに管理された複数の基準面106Dがそれぞれ設けられ、チャック部146が、ワークの受け渡し時に基準面106Dに当接可する複数の当接部147Bを備え、且つ、アーム部142に対して傾くことが可能に構成する。

(もっと読む)

プリプラ式射出成形装置

【課題】起動時の段取り時間を短縮するために高出力のヒーターを設けた可塑化シリンダの温度を前記ヒーターを用いて維持する際にオーバーシュートしてしまうことのないプリプラ式射出成形装置を提供する。

【解決手段】可塑化シリンダ11及び可塑化スクリュー12を備えた可塑化部1と、可塑化シリンダ11から供給された溶融樹脂7を射出シリンダ21内に貯留すると共に該貯留している溶融樹脂7を射出プランジャ22により金型3に射出充填する射出部2と、金型3を型締めする型締め装置4と、を備えたプリプラ式射出成形装置である。可塑化シリンダ11に、起動時に昇温させる昇温用ヒーター16aと温度を維持するための温度維持用ヒーター16bとを別々に設けた。

(もっと読む)

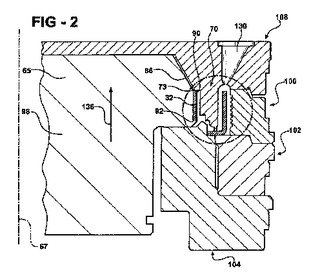

径方向シールおよび作製方法

径方向シャフトシールアセンブリを製造する方法である。この方法は、金型コア要素上で、環状のポリテトラフルオロエチレンシールの内径をマンドレルの軸から径方向外方に第1の伸長状態に伸長するステップを含む。この方法は、また少なくとも1つの金型要素を有する金型コア要素上で伸長されたポリテトラフルオロエチレンシールの周囲に実質的に閉じられた金型キャビティを規定するステップを含む。この方法は、また伸長されたポリテトラフルオロエチレンシールから間隔をあけて金型キャビティ内に剛性を有するケーシングを配置するステップを含む。この方法は、また液化したゴムエラストマーを金型キャビティ内に導入するステップを含む。この方法は、また熱と圧力の下で、剛性を有するケーシングと、伸長された状態のポリテトラフルオロエチレンシールとが固体のゴムエラストマー部材に結合されるように液化したゴムエラストマーを成型するステップを含む。この方法は、また共に結合したポリテトラフルオロエチレンシールと剛性を有するケーシングとゴムエラストマー部材とを、第1の伸長状態を超えてポリテトラフルオロエチレンシールの内径を伸長することなく、金型コア要素から取り外すステップを含む。  (もっと読む)

(もっと読む)

計量ローラの製造方法

【課題】表面に高精度の凹状パターンを有する計量ローラの製造方法を提供することを目的とする。

【解決手段】円孔状の貫通孔を有する継ぎ目のない非分割形状の金型本体6の内周面に電気鋳造による凸状パターンXを全面均等に形成してキャビティ2を形成する。次に、芯材12をキャビティ2内に挿通する。その後、キャビティ2内に溶融樹脂3を注入し、表面に凹状パターンYを有しかつ中心に芯材12を有する計量ローラ27を成形すると共に、溶融樹脂3の冷却収縮に伴う外径寸法の減少により計量ローラ27をキャビティ2の内面10から遊離させる。そして、計量ローラ27をキャビティ2内から引き抜く方法である。

(もっと読む)

射出成形機

【課題】回転テーブルを備えた2ステージタイプの射出成形機において、運転条件を変更して試ショットによる成形品の品質の確認を行う際の、無駄な試ショットをなくして、以って、運転条件の好適設定のための時間短縮を図ることを可能とすること。

【解決手段】回転テーブル上に180°間隔で2つの第1金型を搭載し、回転テーブルの180°毎の間欠回転によって、第1金型のうちの一方を型開閉・射出ステージに位置付けると共に、第1金型のうちの他方をエジェクトステージに位置付けるようにした射出成形機において、回転テーブルの180°の回転後に、エジェクトステージでは第1金型から成形品の突き出しを行うも、型開閉・射出ステージにおいては動作を停止させ、作業者による手動の動作スタート指示を待つ、製品確認モードをもつ。

(もっと読む)

冷却配管用治具及び冷却装置の製造方法

【課題】往復冷却管を含む冷却回路を備えた金型冷却装置の製造工程において、冷却回路の配管作業を行うために設置板と冷却管継手とを保持する治具であって、金型の多様性に対する汎用性を備えるものを提案する。

【解決手段】治具10は、支軸11が立設された基台12と、前記支軸11にその基部13aが支承され或平面内で可動である複数のフレキシブルアーム13・13・・・と、前記フレキシブルアーム13・13・・・の先端部に固定され前記或平面と略直交方向に伸びる支持柱14・14・・・とを、含んで構成され、支持柱14には、前記設置板31を支持する支持部19と、前記冷却管継手30に内挿されて該冷却管継手30の前記或平面と略平行な方向への振れを防止する芯部17とが設けられる。

(もっと読む)

射出装置における原料供給装置の清掃機構

【課題】射出装置における原料供給装置の清掃を効率的かつ十分に行い得る清掃機構を提供する。

【解決手段】射出装置9の加熱筒10上方に筒状に立設し二のシャッタ3,5で前記筒を三の部屋に区画して成形原料を気密状態で前記加熱筒10へ落下供給する原料供給装置1において、前記各部屋へ圧縮空気を任意に供給可能にする開閉弁15,16,17,18,19を前記各部屋毎に設けるとともに、最上部の部屋からその直近の下方の部屋へ順次圧縮空気の吹き込みが遷移するように前記各開閉弁15,16,17,18,19を制御する制御装置14を有する。

(もっと読む)

射出成形機の材料供給方法

【課題】安価な材料供給機構を備えた射出成形機の材料供給方法を提供することを課題とする。

【解決手段】材料供給機構を用いて、間欠的に供給しながら、可塑化・計量工程を実施する(ST23)。スクリューが後退して、計量位置が計量完了位置に到達したら(ST24)、このときの計量時間Tact2を記録し(ST25)、射出工程を実行し(ST26)、成形品を取得する(ST27)。

【効果】材料供給機構は、いわゆるオンオフ制御により成形材料を、成形材料を加熱筒へ間欠的に供給する。オンオフ制御は、連続制御に比較して格段に簡単であり、安価に構成することができる。この結果、材料供給機構の低コスト化が可能となり、射出成形機の設備コストを低減することができる。

(もっと読む)

射出成型装置

【課題】射出成型体を成型するにあたり、信頼性の高い射出成型体を歩留まりよく成型できるように構成する。

【解決手段】第一、第二の金型1、2と、射出手段とを備えた射出成型装置において、第一金型1に、左右のガイドレール5、6を下方に向けて長く延出形成する一方、これらガイドレール5、6に、作動アーム8が搭載された支持ボックス7により構成される作動装置4を移動自在に設けて、第一金型1に対向する作用位置と、第一金型1の下方に位置する非作用位置とに変位自在となるように構成する。

(もっと読む)

201 - 220 / 597

[ Back to top ]