Fターム[4F207AG05]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 表面凹凸 (145)

Fターム[4F207AG05]に分類される特許

1 - 20 / 145

ストリップ、その製造方法および空気入りタイヤの製造方法

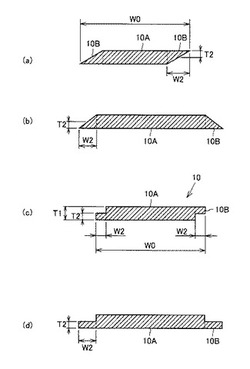

【課題】リボン状のストリップに耳部を形成することでインナーライナーの厚さを均一にする。

【解決手段】円筒ドラム上で螺旋状に巻回させることによるタイヤ用インナーライナーを形成するためのストリップ10であって、(A)スチレン−イソブチレン−スチレントリブロック共重合体に、有機化処理粘土鉱物を含む熱可塑性エラストマー組成物からなる第1層と、(B)スチレン−イソプレン−スチレントリブロック共重合体、スチレン−イソブチレンジブロック共重合体のいずれかを含む熱可塑性エラストマー組成物からなる第2層の積層体で構成されており、前記ストリップはストリップ本体10Aとその両側に配置される耳部10Bを有し、前記ストリップ本体の厚さT1は0.05mm〜1.0mmであり、前記耳部の厚さT2は前記ストリップ本体の厚さより薄く、耳部の幅W2は0.5mm〜5.0mmであるインナーライナー形成用のストリップ。

(もっと読む)

可撓性ホース及びその製造方法

【課題】 接続相手部材との接続を容易かつ確実なものとできるような軟質接続部を有するような可撓性ホースを提供する。そのようなホースを高品質で効率的に製造する。

【解決手段】 可撓性ホース壁11と、螺旋状補強体12とを有する可撓性ホース1において、可撓性ホースのホース端部を除いたホース中央部分aにおいては、螺旋状補強体12aがホース壁11からホース外側に突出するよう、第1の断面形状に設けられる一方で、可撓性ホースの少なくとも一方のホース端部bにおいては、螺旋状補強体12bが第2の断面形状に設けられる。第2の断面形状は、第1の断面形状と比べホース半径方向の高さが低く、かつ、螺旋状補強体のホース内周側部分がホース壁と接合される部分の形状が、第1の断面形状と第2の断面形状で実質的に同じとされて、第2の断面形状が、実質的に第1の断面形状からホース外周側の部分を除去した形状とされている。

(もっと読む)

ゴム押出成形装置

【課題】エアー溜まりの形成が抑制された高品質なタイヤが得られうる、ゴムシートを成形するゴム押出成形装置1の提供。

【解決手段】このゴム押出成形装置1は、その吐出部にダイプレート8を備えており、このダイプレート8の口金14のゴム吐出流路12の内面に、ゴムの吐出方向に延びる4本以上16本以下の凸条15が形成されており、この凸条15が、ゴム吐出流路12の幅方向に間隔をおいて並んでおり、これらの凸条15の配列ピッチWPが、5mm以上20mm以下であり、凸条15の断面形状が半円であって、その半径Rが、0.5mm以上0.8mm以下である。このゴム押出成形装置1によって押出成形されたゴムシートの面には、押出方向に延びる複数本の溝が形成される。

(もっと読む)

光学シートの製造方法

【課題】樹脂シートから光学シートを切り出す際の歩留まりの低下を抑止できる光学シートの製造方法、押圧ロール及び光学シートの製造装置を提供する。

【解決手段】光学シートの製造方法は、溶融された熱可塑性樹脂を連続的に押出すことで樹脂シート80を成形する押出工程S2と、周面に周方向に沿って形成される複数の凹部71a,72aからなる転写型65aが設けられた押圧ロール65を用いて、樹脂シート80の表面80aに転写型65aを転写する転写工程S3とを備える。転写工程S2では、樹脂シート80の幅方向に複数形成され、1つの光学シート30,130として切出される部材領域171,172毎に所定のパターン形状を転写し、幅方向に隣接する部材領域171,172の間の境界領域173に、部材領域171,172に対する判別が可能な形状を転写する。

(もっと読む)

多層発泡体の製造方法

【課題】表面に凹凸のある形状の多層発泡体を、発泡体における発泡倍率が高くなるように製造する場合であっても、低コストに、かつ、発泡体の見かけ密度が偏ることなく製造する。

【解決手段】樹脂成形品の成形装置10は、3つのTダイを、各Tダイの押出スリットが下向きに略平行となるように並べて備える。中央の押出スリットからは、発泡層によるシート状パリソンが単層で押し出され、その両サイドの各押出スリットからは非発泡層のシート状パリソンが単層で押し出され、これら3枚のシート状パリソンが一対の分割金型の間の位置に垂下される。こうして一対の分割金型の間に配置された3枚のシート状パリソンを、分割金型により型締めし、成形する。

(もっと読む)

溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法

【課題】転写性の向上を十分に図ることができる溶融押出成形賦形用のロールを提供する。

【解決手段】熱可塑性樹脂の溶融押出成形において使用される溶融押出成形賦形用のロール1は、内部に熱媒流路13が設けられたロール本体部10、及び、ロール本体部10の表面を覆う筒状部材20から成り、ロール本体部10は、40W/m・K以上、100W/m・K以下の熱伝導率を有する第1金属材料から製作されており、筒状部材20は、20W/m・K以下の熱伝導率を有する第2金属材料から作製されている。

(もっと読む)

溶融押出成形賦形用のロール、溶融押出成形賦形用のロール組立体、及び、溶融押出成形方法

【課題】中央部と端部で諸物性に出来る限り差異が無いシート成形品を押出成形法によって成形するための押出成形賦形用のロールを提供する。

【解決手段】金属製の押出成形賦形用のロール10は、内部に熱媒流路13が設けられ、熱可塑性樹脂の押出成形において使用され、ロール10は、内筒21、及び、内筒21を囲む外筒22から成り、内筒21の外面21Aと外筒22の内面22Aとに間に設けられた隙間23には、ロールの軸線に沿って螺旋状に延びる連続した隔壁23が設けられており、内筒21の外面21Aと外筒22の内面22Aと隔壁23によって熱媒流路13が構成されており、外筒22の肉厚は、ロールの端部11から所定の位置12を起点としてロール中央部に向う所定の領域まで、単調に減少している。

(もっと読む)

積層体製造装置

【課題】 本発明の目的は、凹凸模様を形成するロールの設備コストが低減でき、凹凸模様を形成するロールの交換が容易で、短時間で交換可能な積層体製造装置を提供することにある。

【解決手段】 基材が通過する方向にバックアップロールとニップロールとチルロールがこの順に配置され、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とをバックアップロールとニップロールとの間乃至はニップロールとチルロールとの間に通過させて積層体を製造する装置であって、前記ニップロールの外周面に凹凸模様が形成され、且つ、前記ニップロールの直径が前記チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置である。

(もっと読む)

フィードブロックおよび多層延伸フィルムの製造方法

【課題】エッジ単層部との境界付近に生じる特異で局所的、シャープな厚み斑による延伸時の切断を防止するフィルムの製造方法および製造装置の提供。

【解決手段】樹脂Aと樹脂Bとを、溶融状態で合流させ積層体Cとし、その巾方向端部に、樹脂Aを溶融状態でエッジ単層部として合流させエッジ単層部付き積層体Dを形成する際に、エッジ単層部として合流させる樹脂Aの流路巾(エッジ流路巾)が、一方向に複数段階以上で漸増する領域を有するフィードブロックおよびそれを用いたフィルムの製造方法。

(もっと読む)

積層体製造装置

【課題】 本発明の目的は、凹凸模様を形成するロールの設備コストが低減でき、凹凸模様を形成するロールの交換が容易で、短時間で交換可能な積層体製造装置を提供することにある。

【解決手段】 ニップロールとチルロールとの間に、押出機を経てTダイより溶融した熱可塑性樹脂を垂下させて形成した樹脂膜と基材とを通過させて積層体を製造する装置であって、少なくともチルロールが第一チルロールと第二チルロールを備え、前記第一チルロールが前記ニップロール側に位置しその外周面に凹凸模様が形成され、且つ、前記第一チルロールの直径が前記第二チルロールの直径より小さく着脱可能に設けられていることを特徴とする積層体製造装置である。

(もっと読む)

導光板の製造方法

【課題】輝点の発生が抑制された導光板の製造方法を提供する。

【解決手段】この導光板の製造方法はシート製造工程と転写工程とを備える。転写工程は、連続樹脂シートを押圧ロールと形状ロールとで挟み込むことで押圧して形状ロールに圧着する押圧工程と、連続樹脂シートを形状ロールの周面に沿って搬送する搬送工程と、連続樹脂シートを形状ロールの周面から剥離する剥離工程とを含む。導光板の表面には、転写型に形成された複数の凹部に対応する複数の凸部が形成される。剥離工程の前に、連続樹脂シートの幅方向における全ての地点において連続樹脂シートと形状ロールとを非圧着状態とする。

(もっと読む)

導光板の製造方法

【課題】輝点の発生が抑制された導光板の製造方法を提供する。

【解決手段】この導光板の製造方法はシート製造工程と転写工程とを備える。転写工程は、連続樹脂シートを押圧ロールと形状ロールとで挟み込むことで押圧する押圧工程と、連続樹脂シートを形状ロールの周面に密着させたまま搬送する搬送工程と、連続樹脂シートを形状ロールの周面から剥離する剥離工程とを含む。シート製造工程において押し出される樹脂の温度は、樹脂のガラス転移温度Tgに対して、(Tg+110)℃〜(Tg+200)℃の範囲である。形状ロールの温度は、(Tg−25)℃〜(Tg−5)℃の範囲である。転写型に形成された複数の凹部の深さDと複数の凹部のピッチPとの比率D/Pは、0.05〜0.45の範囲である。導光板の表面には複数の凹部に対応する複数の凸部が形成される。

(もっと読む)

導光板の製造方法

【課題】輝点の発生が抑制された導光板の製造方法を提供する。

【解決手段】この導光板の製造方法はシート製造工程と転写工程とを備える。転写工程は、連続樹脂シートを押圧ロールと形状ロールとで挟み込むことで押圧する押圧工程と、連続樹脂シートを形状ロールの周面に密着させたまま搬送する搬送工程と、連続樹脂シートを形状ロールの周面から剥離する剥離工程とを含む。押し出される樹脂の温度は、樹脂のガラス転移温度Tgに対して、(Tg+110)℃〜(Tg+150)℃である。樹脂はメタクリル酸メチルとアクリル酸メチルとの共重合体であり、共重合体中のアクリル酸メチル単位の比率は4質量%以上である。形状ロールの温度は、(Tg−5)℃〜(Tg+5)℃である。転写型の凹部の深さDとピッチPとの比率D/Pは、0.05〜0.45である。導光板の表面には凹部に対応する凸部が形成される。

(もっと読む)

積層体およびその製造方法

【課題】本発明の課題は、マット面における表面へイズの高い積層体を提供することである。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、プロピレン系ブロック共重合体からなる保護フィルムが直接積層されてなるものであり、前記マットフィルムと、前記保護フィルムとが、剥離可能でることが好ましい。また、前記マットフィルムと、前記保護フィルムとが、溶融共押出成形により積層されたものであるのが好ましい。

(もっと読む)

積層体およびその製造方法

【課題】本発明の課題は、波状の凹凸欠陥の発生が抑制された積層体を提供することである。

【解決手段】本発明の積層体は、熱可塑性樹脂からなるマットフィルムのマット面に、ポリオレフィン樹脂からなる保護フィルムが直接積層されてなり、260℃、100sec−1のせん断速度における、該熱可塑性樹脂の溶融粘度(a)と該ポリオレフィン樹脂の溶融粘度(b)とが、式:a/b≧2.5を満たす。前記マットフィルムと、前記保護フィルムとが、溶融共押出成形により積層されたものであるのが好ましい。

(もっと読む)

太陽電池封止材シートの製造方法、および、太陽電池モジュール

【課題】太陽電池封止材シートの加熱収縮を低減する方法を提供する。

【解決手段】少なくとも、以下の(a)〜(c)の3つの工程を、この順番に連続して有することを特徴とする太陽電池封止材シートの製造方法。(a)加熱により溶融した樹脂組成物をシート状に成形し、冷却することで工程シートを得る製膜工程(b)該工程シートの少なくとも一方の表面の最高温度が少なくともこの表面部分を構成する樹脂組成物の融点以上の温度となるように、22〜55秒間、再加熱するアニール処理工程(c)前記この表面部分を構成する樹脂組成物の融点より10℃低い温度からこの表面部分を構成する樹脂組成物の融点より20℃高い温度範囲内に前記工程シートの表面温度を調節した後、エンボスローラー13b’に導入し、該工程シート表面にエンボス模様を付与するエンボス加工工程

(もっと読む)

凹凸シート及びその製造方法

【課題】ロール状に巻き取っても凹凸パターンが潰れてしまうことがないので、例えば光学的性能等の凹凸パターン本来の機能を発揮することができる凹凸シート及びその製造方法を提供する。

【解決手段】帯状のシート面20に凹凸パターン30が形成され、ロール状に巻き取られる凹凸シートにおいて、シート面の幅方向における少なくとも両端部に、シートの長手方向に沿って凹凸パターン30の凸部30Aよりも背の高い背高凸条部34が形成されている。

(もっと読む)

光学シート、およびその製造方法

【課題】実用的な光伝播効率を有し、かつ、薄く、少ない光源でも性能を発揮する事が出来る導光体を、なおかつ、低コストで提供する。

【解決手段】少なくとも光導光層となる主層と、光取り出し構造を有した表層及び裏層とで構成される導光体からなる光学シートにおいて、前記主層と、前記表層及び前記裏層の屈折率が異なっており、かつ、前記主層と前記表層あるいは前記主層と前記裏層との境界を成す境界面が湾曲しており、その湾曲は、前記導光体の一端面側から、対面側の端面まで前記主層の厚みを減ずるよう連続的に変化し、かつ、前記主層と前記表層及び前記裏層を合わせた前記導光体の総厚は均一である。

(もっと読む)

増加した強度を有する複合部材を製造する方法

【課題】航空宇宙用途において、及び他の目的のために、木材の代替として用いることができる、特に複合体の耐荷重能力及び総合的な強度を増加させた押出複合材料を製造する方法を提供する。

【解決手段】注入可能な適合した構造コア材料34を用いて、押出複合材料32の内部のフォームセルを置き換え、それによって総合的な耐荷重安定性及び強度を向上させる。コア材料34は、構造材料に対して所望のCTEを有するように調整する。コア材料34は、また、複合部材32の強度を増加させるための繊維及び固体構造充填材も含むことができる。

(もっと読む)

樹脂シートの製造方法

【課題】転写率の向上を図ることが可能な樹脂シート製造方法を提供する。

【解決手段】連続樹脂シートを製造するシート製造工程と、形状ロールを用いて転写型を転写する転写工程と、を備えた樹脂シート製造方法とし、シート製造工程では、シート表面を構成する形状転写層(A)と形状転写層(A)の内側に隣接する主層(B)とを備えた多層構造の樹脂シートを製造する。主層(B)のMFR(JISK7210に準拠し温度200℃、荷重49Nで測定された測定値)に対する形状転写層(A)のMFRの比率は、1.5以上とする。

(もっと読む)

1 - 20 / 145

[ Back to top ]