Fターム[4F207AG08]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 管状体(←配管パイプ) (362)

Fターム[4F207AG08]の下位に属するFターム

異形管(←非円形断面) (19)

波形管(←ひだ付き管) (28)

有節管 (8)

曲り管 (3)

Fターム[4F207AG08]に分類される特許

161 - 180 / 304

大型部品のブロー成形用架橋ポリエチレン樹脂

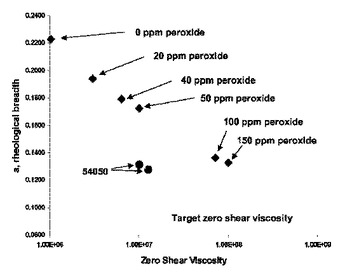

本発明は、概して、ポリエチレンの製造に関し、具体的には、長鎖分岐のレベルを増加するために、押し出しの間、過酸化物類と混合されるポリエチレンの製造に関する。一側面では、該ポリエチレンは、大型部品のブロー成形(LPBM)用途に使用される。一実施形態において、該架橋ポリエチレンは、約0.945g/ccから約0.965g/ccの密度と、例えば、少なくとも10から25の分子量分布(MWD)と、約1dg/分から約30dg/分の高負荷溶解指数(HLMI)(ASTM D1238、21.6kg)とを有する。一実施形態において、該架橋ポリエチレンは、100時間から1000時間のESCR、および120,000psiから250,000psiの曲げ弾性率を有する少なくとも1つのオレフィンを含む。  (もっと読む)

(もっと読む)

医療用チューブの押出成形用金型および押出成形方法

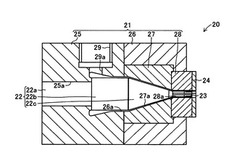

【課題】 軟質の熱可塑性樹脂を用いて複雑な形状の医療用チューブの成形が行える医療用チューブの押出成形用金型および押出成形方法を提供すること。

【解決手段】 軟質の熱可塑性樹脂からなり内部に軸部を挟んで流路13a,13b,13c,13dが形成された医療用チューブ10を成形するための押出成形用金型20を、金型本体21と、ランド部23を備えたピン22とで構成した。そして、金型本体21の凹部26a,27aの内周面とピン22の外周面との間に成形用材料を通過させる円筒状の後部側成形空間部を形成し、金型本体21の凹部28aの内周面とランド部23との間に医療用チューブ10を形成するための断面形状を備えた先端側成形空間部を形成した。さらに、先端側成形空間部の断面形状のうちの後部側部分の断面形状を、先端側成形空間部の先端部の断面形状と後部側成形空間部の先端部の断面形状との中間の形状にした。

(もっと読む)

短繊維入りゴム製筒体の製造方法

【課題】ホースの柔軟性を低下させることなく、短繊維がホース長手方向に配向したものよりも優れた耐摩耗性を有する短繊維入りゴム製筒体の製造方法を提供する。

【解決手段】長さ方向に短繊維2が配向した短繊維入り未加硫ゴム製筒体3を螺旋状にカットしてテープ状に切り出し、得られた未加硫ゴムテープ5を立てた状態でマンドレル6の外周面に螺旋状に巻回して未加硫ゴム層7を形成し、その後、該未加硫ゴム層7を加硫することを特徴とする。

(もっと読む)

シーリングテープの製造法及び包装充填装置

【課題】環境負荷低減の観点から資源が有効に活用することができるシーリングテープの製造法及び、不要な付加工程やコスト高要因ステップを削除・省略できる包装充填装置を提供する。

【解決手段】包装材料を筒状に成形して形成される縦シール部の内面を保護するシーリングテープ2の製造法であって、シーリングテープ2の溶融構成材料を構成順序に、ダイよりマイクロ押出し、棒状若しくはチューブ状の予備成形体2aを形成し、予備成形体2aを連続的に少なくとも押圧して、テープ状フイルムを形成する。

(もっと読む)

樹脂発泡体の製造方法及び樹脂発泡体

【課題】 表面外観に優れ、且つ高発泡倍率を有する樹脂発泡体を容易に製造することができる樹脂発泡体の製造方法を提供する。

【解決手段】 樹脂発泡体の製造方法は、(I)熱可塑性樹脂組成物を加熱により溶融させる溶融工程と、(II)溶融樹脂組成物に定量的に不活性ガスを供給するガス供給工程と、(III)不活性ガスと、溶融樹脂組成物とを混合・混練する混練工程と、(IV)混練物を冷却する冷却工程と、(V)冷却された混練物を発泡させる発泡工程とを具備する樹脂発泡体の製造方法であって、前記発泡工程(V)が、(V-a)セルを生成させるセル生成工程と、(V-b)生成したセルの成長及び表面の平滑化を行う発泡体形成工程とを有していることを特徴とする。前記発泡工程(V)で、冷却された混練物を発泡させる際にダイ(特に円環状ダイ)を好適に用いることができる。

(もっと読む)

多層ラミネートの製造方法と多層ラミネート

本発明は、少なくとも1つの延伸フィルム(40)と少なくとも1つの障壁層(30)を有する多層ラミネートの製造方法で、特に包装の製造方法であり、その方法は、シール可能な2つの外フィルム(40)で、そのうち少なくとも1つは延伸外フィルム(40)である外フィルムを提供する工程と、2つの外フィルム(40)の間に障壁層の素材を含み、少なくとも3層からなり、障壁包含押出し結合層(60)の形態である押出し物(60)を押出す工程を含み、更に障壁包含押出し結合層(60)は、各外フィルム(40)にそれぞれ直接に貼合される2つの外層(10)によって挟着されていることを特徴とする。本発明は本方法により製造された多層ラミネートにも関する。 (もっと読む)

流体噴出装置

【課題】噴出流体の温度を適切に制御することができる流体噴出装置を提供する。

【解決手段】長尺状の樹脂フィルムを製造する際に、流入部13に流入した流体を、流路11を介して噴出部12から前記樹脂フィルムの側に噴出する流体噴出装置であって、流路11となる溝部を形成した板部材2を積層するとともに、流路11を通過する流体に対して温度を調節する温度調節機構3を備えた。

(もっと読む)

改善された熱老化パーフルオロポリマー

溶融加工可能なパーフルオロポリマーから成形した物品の熱老化後の引張強度は、分散したサブマイクロメートルサイズの粒子として、ポリテトラフルオロエチレンを、溶融加工可能なパーフルオロポリマーに組み込むことにより改善される。 (もっと読む)

三層発泡管用金型及びそれを用いた三層発泡管の製造方法

【課題】 本発明は、塩化ビニル系樹脂組成物が樹脂通路内で滞留や分解しにくく、発泡中間層の偏肉や発泡不足がなく、偏平割れが起こりにくい三層発泡管を製造しうる三層発泡管用金型及びそれを用いた三層発泡管の製造方法を提供する。

【解決手段】略円柱状のコア、コアを取り囲み、コアの一部分との間に環状の第1の内層用樹脂通路を形成する、円筒状の内層用ランド兼中間層用コア、コア及び内層用ランド兼中間層用コアを取り囲み、コア及び内層用ランド兼中間層用コアとの間に環状の中間層用樹脂通路を形成するランド及び中間層用樹脂通路に設置された、貫通孔を有するスパイダーよりなり、上記ランドには、環状の外層用樹脂通路と中間層用樹脂通路に開口する第2の内層用樹脂通路が穿設されており、第2の内層用樹脂通路はスパイダーの貫通孔を通って第1の内層用樹脂通路の上流側に連通している三層発泡管用金型。

(もっと読む)

押出中空成形品およびその製造方法

【課題】耐熱水性、耐不凍液性、耐薬品性、耐熱性、耐摩耗性、耐ガス透過性、クリープ性および表面平滑性、成形性に優れたポリフェニレンスルフィド樹脂組成物の層を含む押出中空成形品を提供する。

【解決手段】すくなくとも一層が(a)ポリフェニレンスルフィド樹脂組成物からなる押出中空成形品であって、(a)層を構成するポリフェニレンスルフィド樹脂組成物が(a1)PPS樹脂100重量部に対し、(a2)エポキシ基含有αーオレフィン系共重合体3〜50重量部、(a3)架橋したエラストマー樹脂組成物5〜80重量部を配合してなる押出中空成形品。

(もっと読む)

合成樹脂製ホース及びその製造方法

【課題】 適度な湾曲性と保形性を備えていると共に断熱材を使用することなく断熱性を効果的に発揮することができる合成樹脂性ホースを提供する。

【解決手段】 軟質合成樹脂製の内管1上に断面円形状の硬質合成樹脂よりなる中空補強芯線材2を螺旋状に巻着していると共にこの中空補強芯線材2上に軟質合成樹脂製の外管3を一体に設けてなり、この硬質合成樹脂製の中空補強芯線材2によってホースを断面円環形状に保形していると共に該中空補強芯線材2の周壁の厚みを薄くしてホースに適度な湾曲性を付与してあり、さらに、内外管1、3の対向面間に、この中空補強芯線材2の内部空間4aと、ホースの長さ方向に隣接する該中空補強芯線材2の線材部分2a、2a間で形成された螺旋状空間部4bとにより断熱作用を奏する空気層4を形成している。

(もっと読む)

押出成形装置及びこれを用いたポリエーテルサルホンの押出成形方法

【課題】成形品の厚みのばらつきを抑制可能な押出成形装置を提供する。

【解決手段】加熱した樹脂を押し出す押出機1と、該押出機1から供給されたPES等のスーパーエンジニアリングプラスチックを筒状に成形して押し出すサーキュラーダイス2とを備え、該サーキュラーダイス2は、外筒部3と内筒部4とを備え、該内筒部4に加熱手段としてヒーター10及び11を設けた構成とする。

(もっと読む)

複合管を製造するための装置

【課題】楕円形断面を有する複合管の製造に使用できるように一般タイプの装置を改良する。

【解決手段】楕円形断面を有する複合管の製造装置が、製造方向(6)に進む、モールド経路(5)上で一度にペアとして一体化して1つのモールドを形成するモールド半体(2,2’)を備える。少なくとも1つの押出機のインジェクションヘッド(10)がモールド経路(5)の上流側に配置される。外側管(11)を創出するための外側ノズル(20)は実質的に円形の形状を有し、製造方向(6)の下流側に配置される。作るべき管の楕円断面と同様の断面を有する内側ノズルがモールド経路(5)内に位置する。モールド経路に入ると、外側ノズル(20)を通って押し出される外側管は一方向に膨張され、これと垂直な方向に共に押し込まれる。

(もっと読む)

スパイラルダイ

【課題】複数の流入溶融樹脂を周囲均等に分散成形し、均一、均質化の優れた品質の2層の積層管状樹脂が得られ、かつ多品種の溶融樹脂、押出条件に対応出来るスパイラルダイの提供。

【解決手段】ダイ本体1は、内筒となる上方からの溶融樹脂の流入口31aを備えて内側樹脂層を形成するマンドレル2と、外筒となる側方からの溶融樹脂の流入口32aを備えて外側樹脂層を形成するダイシリンダー部1bとを有し、マンドレル2とダイシリンダー部1bとの間に内外両樹脂層を同時に均一化するための筒状回転体5を回動自在に挿着して成り、マンドレル2の外面には上方からの流入口31aにつながる内層用スパイラル溝3aが周設され、ダイシリンダー部1bの内面には側方からの流入口32aにつながる外層用スパイラル溝3bが内設され、内外樹脂層は筒状回転体5の先端部5dで合流し2層の積層管状樹脂が得られることを特徴とする。

(もっと読む)

抗菌性を有する食品包装材

本発明は、プラスチックに基づく単層構造または多層構造の食品包装であって、単層または多層のうちの少なくとも1層が抗菌性を有する少なくとも一つの金属を含み、抗菌性を有する金属の少なくとも一部が微細な金属の形態で存在し、残りの部分が塩の形態で存在する食品包装に関するものである。 (もっと読む)

プラスチック管を内部溶接するための方法及び装置

【課題】突合わせ溶接の弱点及び魅力的な溶接の維持にあり、すなわち、外側から見たときに目立たないか又はほとんど目立たない溶接を提供する。

【解決手段】本発明は、管状形態のプラスチック包装を製造するための方法において、積層体11が巻き付けられる巻き付けステップと、前記積層体11の縁部8、9が接合される突き合わせステップと、前記積層体11の前記縁部8、9が共に溶接される締結ステップとを含む方法において、前記縁部の間に画定された溶接領域10を少なくとも覆うように、溶融状態のプラスチックビード12が押出されて、前記包装の内面に蒸着され、ことを特徴とする方法に関する。溶接領域(10)を生成するために必要なエネルギが前記プラスチックビード(12)から得られる。また、本発明は、上記方法に従って獲得される包装と、上記方法を実施する装置に関する。

(もっと読む)

帯電ローラ、プロセスカートリッジ及び電子写真装置

【課題】ローラ表面へのトナー及び外添剤、または紙粉の付着を低減した、耐久初期から最後まで良好に帯電する帯電ローラを提供する。

【解決手段】導電性弾性体層が被覆チューブで被覆された帯電ローラにおいて、被覆チューブが、平均粒子径が5μm以上40μm未満である樹脂粒子を含み、かつ、チューブ押出金型の出口のギャップd1と押し出され引き取られた後のチューブの肉厚d2の比(引き落とし率)d1/d2が1.0以上2.0以下となる条件で製造されたものであること。

(もっと読む)

ゴムホースの製造方法

【課題】厚み精度に優れ、外面形状が円錐台形状のようにホース長さ方向で外径が変化する形状であっても、偏肉構造を有するゴムホースを得ることができるゴムホースの製造方法の提供を目的とする。

【解決手段】 ゴム供給手段6から送り出された未加硫ゴムテープ5を、回転するマンドレル本体3の外周面に螺旋状に巻き付けて筒状に成形し、該筒状成形体を加硫するゴムホースの製造方法であって、マンドレル1は、外周面が中心軸2周りに回転対称な形状に形成されたマンドレル本体3と、該マンドレル本体3の中心軸2に対して偏心位置に形成された回転軸4とを備え、該回転軸4を回転させてマンドレル1の外周面における周速度を周期的に変動させ、未加硫ゴムテープ5の送り出し速度を前記周速度の最低速度S1以下の速度に設定し、周速度と送り出し速度との差に応じて未加硫ゴムテープ5を引き伸ばしつつマンドレル本体3に螺旋状に巻き付けることを特徴とする。

(もっと読む)

管路の内張り材の製造方法

【解決手段】 繊維製筒状体1を扁平に折り畳み、当該繊維製筒状体1の両扁平面1a、1b上に順次合成樹脂フィルム3aを押出し、当該合成樹脂フィルム3aの熔融状態において、前記扁平面1a、1bの両縁に易破断部7、12を形成し、合成樹脂フィルム3aが冷却した後前記易破断部7、12に沿って余剰部分9を切除して一次皮膜層5a、5bを形成し、然る後前記繊維製筒状体1を先に耳部であった部分が扁平部の中央となるように折り畳み直し、当該繊維製筒状体1の両扁平面上において、前記一次皮膜層5a、5bの隙間1c、1dの幅よりも若干幅広の合成樹脂フィルム3bを被覆して二次皮膜層5c、5dを形成する。

【効果】 合成樹脂フィルム3の押し出し直後のまだ熔融状態にある間に易破断部7、12を形成し、そこで余剰部分9を引っ張って切除するので、繊維製筒状体1を傷付けることなく容易に余剰部分9を除去することができる。

(もっと読む)

ゴムロールの製造方法及びゴムロール

【課題】押出し機の芯金軸挿入孔から供給された芯金軸と共に未加硫ゴムを押出しさせてクラウン形状とするゴムロールの製造方法であって、芯金軸供給速度を速めて押出しにかかる時間を非常に短くする設定であっても、左右対称で適正なクラウン形状のゴムロールを得ることができる製造方法を提供すること。

【解決手段】押出し機のクロスヘッドダイの芯金軸挿入孔から連続的に供給された芯金軸と共に未加硫ゴムをクロスヘッド押出しさせる際に1本のゴムロールの長手方向で芯金軸の供給速度を変化させてクラウン形状とするゴムロールの製造方法であって、

該芯金軸の該供給速度を曲線的に変化させる設定を、該芯金軸の先端から中央にかけての該供給速度を減速していく速度変化曲線の曲率Aと、該芯金軸の中央から後端にかけての該供給速度を加速していく速度変化曲線の曲率Bとの比(A/B)が、1.1から1.3の範囲であるゴムロールの製造方法。

(もっと読む)

161 - 180 / 304

[ Back to top ]