Fターム[4F207AG14]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 棒状体(←紐状体) (120)

Fターム[4F207AG14]に分類される特許

61 - 80 / 120

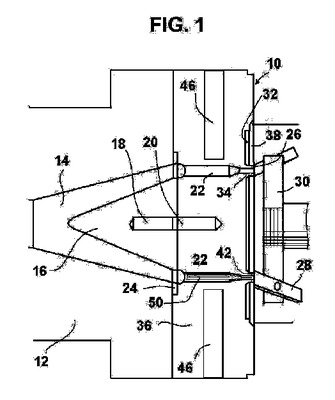

背圧制御ブレーキ装置を備えた押出装置

本発明は、プラスチックより成る筒形の半製品を製造するための押出装置であって、圧力負荷されたプラスチックの溶融物を提供するための押出機(1)と、溶融物をほぼ筒形のプラスチックストランド(8)として前記押出機(1)から押し出す、前記押出機(1)に配置された少なくとも1つの押出工具(7)と、プラスチックストランド(8)を冷却し、かつこのプラスチックストランド(8)に所定の外径(d)を与えるための、前記押出工具(7)に後置接続され、新たに押し出されたプラスチックストランド(8)によって通過されるキャリブレータ(2)と、プラスチックストランド(8)に該プラスチックストランド(8)の送り方向とは逆向きの可変な軸方向力(A)を加えるための、前記キャリブレータ(2)に後置接続されたブレーキ装置(3)と、前記ブレーキ装置(3)によってプラスチックストランド(8)に加えられた軸方向力(A)を測定する力センサ(9)と、を有している形式のものに関する。本発明の課題は、このような形式の押出装置を改良して、高精度の調整が得られ、高耐熱性のプラスチックを処理するために適したものを提供することである。この課題を解決した本発明によれば、前記ブレーキ装置(3)が、プラスチックストランド(8)に対して半径方向で可動にガイドされた、摩擦面(19)を備えた少なくとも1つのブレーキシュー(16)を有しており、プラスチックストランド(8)に軸方向力(A)を加えるために、半径方向で可動にガイドされたブレーキシュー(16)が、プラスチックストランド(8)の外周面に前記摩擦面(19)が当接する際に該摩擦面(19)を半径方向力(R)で押圧可能であって、前記摩擦面(19)が、筒形周面の凹状の切欠として構成されている。  (もっと読む)

(もっと読む)

ローラの製造方法及びローラ

【課題】少ない研磨量でも高い外径精度及び振れ精度を有する弾性層を形成することのできるローラの製造方法、並びに、高い外径精度及び振れ精度を有する弾性層を備えたローラを提供すること。

【解決手段】ストレートヘッドダイを備えた押出機を用いて、軸体胴部とその両端部に形成されたジャーナル部6、7とを有する軸体2の外周にゴム組成物を押出成形して弾性層を形成するローラの製造方法であって、軸体2を一列に配置したときに隣接するジャーナル部6、7間を支持すると共にジャーナル部6、7間で形成される凹部空間を閉塞するコマ部材9を介装して、複数の軸体2を一列に連接し、連接された複数の軸体2を前記押出機のヘッド内に移送して、軸体2の外周に前記ゴム組成物を押出成形することを特徴とするローラの製造方法、並びに、このローラの製造方法によって製造されたローラ。

(もっと読む)

溶融延展物製造用エラストマー組成物およびフィルム

【課題】 耐熱性、伸びおよびモジュラスのバランスが優れ、かつ、溶融延展性の優れたエラストマー組成物および諸特性の優れたフィルムを提供する。

【解決手段】 芳香族ビニル単量体単位を主要構成単位として含有する重合体ブロックAを2個以上、および共役ジエン単量体単位を主要構成単位として含有する重合体ブロックBを1個以上有するブロック重合体Cを100重量部、軟化剤Dを50〜200重量部、分子量分布が1〜3である特定のエチレン・α−オレフィン共重合体Eを10〜300重量部、分子量分布が1〜3である特定のプロピレン重合体Fを210〜1000重量部含有する溶融延展物製造用エラストマー組成物。

(もっと読む)

半導電性ローラー及びその製造方法

【課題】極性ゴム材料を使用し,液状ゴム,フタル酸エステルやアジピン酸エステルなどの可塑剤をいずれも使用することなく,押出加工性,生産性が良好であると共にゴム肌も良好であり,しかも発泡やエアホールの不良のない半導電性ローラー並びにその製造方法を提供する。

【解決手段】シャフトと半導電性ゴムからなる弾性層を備え,半導電性ゴムは極性ゴム材料及び可塑剤として植物油を含有する半導電性ローラーとする。極性ゴム材料はエピクロルヒドリンゴムとニトリルゴム(NBR)からなり,エピクロルヒドリンゴム/NBRの配合比率は40/60〜95/5(重量比)であることが好ましい。

(もっと読む)

同軸ケーブル用中空コア体の製造方法

【課題】成形時の面積引き落とし倍率を300倍よりも大きくしても、生産安定性が損なわれない同軸ケーブル用中空コア体の製造方法を提供する。

【解決手段】ダイスを使用した押出成形により、内部導体12の周囲に、熱可塑性樹脂からなり、内環状部14a、内環状部14aから放射状に延びる複数のリブ部14b、及び各リブ部14bの外端を連結する外環状部14cで構成され、内環状部14aと、外環状部14cと、リブ部14bとにより囲まれた複数の空隙部16を有し、外径が0.5mmを超え5mm以下であり、かつ長手方向に垂直な断面における空隙部16の割合が40%以上である絶縁被覆体14を形成する。その際、内部導体12の線速を20m/分以上、面積引き落とし倍率を300倍よりも大きくかつ2000倍以下とし、押出成形後に形成された絶縁被覆体14を強制的に冷却する。

(もっと読む)

ポリグリコール酸固化押出成形物及びその製造方法

【課題】切削、穴あけ、切断などの機械加工により二次成形品に成形することが可能なポリグリコール酸固化押出成形物とその製造方法を提供すること。

【解決手段】温度270℃及び剪断速度120sec−1で測定した溶融粘度が10〜1,500Pa・sのポリグリコール酸を含有する樹脂材料から形成され、1.575〜1.625g/cm3の密度、並びに5mm以上100mm以下の厚みまたは直径を有するポリグリコール酸固化押出成形物;並びに該ポリグリコール酸を含有する樹脂材料を固化押出成形後、固化押出物を加圧して、フォーミングダイ方向に背圧をかけながら引き取り、それによって、固化押出物の厚み方向若しくは直径方向への膨張を抑制する工程を含むポリグリコール酸固化押出成形物の製造方法。

(もっと読む)

ポリアセタール樹脂成形体の製造方法

【課題】フィッシュアイなどの異物が少なく、押出成形性、製品外観性などに優れたポリアセタール樹脂成形体を提供する。

【解決手段】金属繊維又は粉体からなる、絶対ろ過精度が50μm以下である焼結フィルターを、ブレーカープレートに設置してろ過することにより、フィッシュアイの個数を低減したポリアセタール樹脂を使用する。

(もっと読む)

ホース製造用のマンドレル線及びその製造方法

【課題】特に、ホースの製造後に、ホース本体からマンドレル線を効率よく抜き出すことを可能にしたホース製造用のマンドレル線及びその製造方法を提供すること。

【解決手段】芯線2と、該芯線2の外周に被覆された樹脂被覆3と、からなり、上記樹脂被覆3の表面には、不連続な凹部が設けられているホース製造用のマンドレル線1。上記樹脂被覆3の凹部の深さが60μm〜150μmであり、上記樹脂被覆3がフッ素樹脂であり、上記芯線2が硬質ステンレス鋼線の撚線であるホース製造用のマンドレル線1。芯線2の外周に樹脂被覆3を被覆しマンドレル線1とし、上記樹脂被覆3の溶融温度付近に上記マンドレル線1を保持した後、連続して、JIS R6001による#240〜#600の研磨剤を表面に備えた少なくとも一対のロール14間に上記マンドレル線1を通過させるホース製造用のマンドレル線の製造方法。

(もっと読む)

中空ペレットの押出成形のための方法および装置

中空ペレットを製造するための押出成形プロセスが記載される。さらに、中空ペレットを製造するために用いることができるペレタイザ装置も開示されている。プロセスおよび装置は、中空ペレットを製造するために、ダイオリフィスと、ダイオリフィス内に配置されるインサートとを有する押出成形ダイを使用する。  (もっと読む)

(もっと読む)

弾性ローラの製造方法

【課題】段付き芯金上にゴム組成物をクロスヘッド押し出し機により積層する際に、ゴム組成物の端部からの剥離を抑制し、形状精度に優れた弾性ローラを製造する方法を提供する。

【解決手段】本発明に係る弾性ローラの製造方法は、クロスヘッドを用いて段付き芯金の全長さにわたってゴム組成物を押し出した後、第2の円筒部を取り囲むゴム組成物の層を、第1の円筒部から離れた位置において、ゴム組成物の層の外側から把持部材を用いて把持し、ゴム組成物の層を第2の円筒部の周面に接触させる工程を有し、この工程は、ゴム組成物の層を第2の円筒部の周面に接触させた位置よりも第1の円筒部に近い側において、第2の円筒部を取り囲むゴム組成物の層が把持部材によるゴム組成物の把持に伴って外側に拡がることを規制しつつ行う。

(もっと読む)

押し出し方法及び押し出し装置

【課題】中心線状部材の外周に複数の線状体を螺旋状に押出し成形することが可能な押し出し方法及び押し出し装置を提供する。

【解決手段】押出機10を、線状体23の材料を押し出して供給する複数の材料供給部11,12と、中心線状部材22の外周に各材料を巻き付けて押し出すダイス13とで構成し、ダイス13の軸心に中心線状部材22を通す挿通路14を形成し、その挿通路14の外周に、材料供給部11,12から供給された材料を線状体23に成形する押出し流路A,Bを形成し、押出し流路A,Bを挿通路14の出口側で合流させ、各材料供給部11,12から各材料をダイス13の押出し流路A,Bに供給すると共に、ダイス13を回転させながら、中心線状部材22の外周に、帯状でかつ螺旋状あるいはSZ撚り状に、異なる線状体23を密接して撚り合わせるように形成する。

(もっと読む)

PET樹脂押出被覆設備およびPET樹脂押出被覆方法

【課題】安価で耐熱性に優れ、耐加水分解性や耐ガソリン性においても良好なPET樹脂で被覆された被覆電線を提供するためのPET樹脂押出被覆設備を提供する。

【解決手段】順次供給される電線10にポリエチレンテレフタレート樹脂を押出被覆する押出機3を備える。押出機3から引き出された被覆電線11を、ポリエチレンテレフタレート樹脂の結晶化促進温度に調整するための熱処理室15が、押出製造ラインにおける押出機5の下流側に備えられている。

(もっと読む)

ローラーおよびその製造方法

【課題】各層間の結合性に優れ、接着剤およびアウタースリーブ内で発泡材を発泡させる発泡工程を不要とし、使用後に再び回収して再利用することができる材料を用いることで将来的に容易に再利用され、円柱形芯材の仮固定や所定の位置からのずれといった問題を回避し、熱膨張による形成方法や加熱溶融による接着法、共押出し成形法を使用することができるローラーおよびその製造方法を提供する。

【解決手段】ローラーは、円柱形芯材1と、熱可塑性ポリウレタン系樹脂の発泡に基づき形成され、前記円柱形芯材の外周に配置される発泡体チューブ2と、前記発泡体チューブ2と同じ樹脂で形成されて、前記発泡体チューブの外周に配置される非発泡体アウタースリーブ3とを備える。前記発泡体チューブ2は、前記発泡体チューブと同じ樹脂で形成される非発泡体インナースリーブを介して前記円柱形芯材1の外周に配置されてもよい。

(もっと読む)

熱可塑性樹脂被覆FRP線条物及びその製造方法

【課題】ドロップ光ケーブル用テンションメンバなどとして用いられる熱可塑性樹脂被覆FRP線条物の熱可塑性樹脂被覆厚みを薄くして外径を細径化した熱可塑性樹脂被覆FRP線条物及びその製造方法を提供すること。

【解決手段】有機合成繊維からなる補強繊維11束に未硬化の熱硬化性樹脂組成物を含浸させた後、所定形状に絞り成形した線条物の外周面に熱可塑性樹脂からなる被覆層を形成し、前記被覆層を冷却固化した後に、前記熱硬化性樹脂を硬化させ、しかる後被覆層の外径を整径してなる熱可塑性樹脂被覆FRP線条物6であって、前記未硬化の熱硬化性樹脂組成物が、当該熱硬化性樹脂100質量部に対して炭酸カルシウムを0.5〜3質量部含有してなることを特徴とする耐座屈性に優れた熱可塑性樹脂被覆FRP線条物6である。

(もっと読む)

ストリップゴム押出装置及びストリップゴム押出方法

【課題】厚みの薄いストリップゴムを押し出し成型するに際して、設備の大型化を抑制し、大きな圧力を要することなく厚みの薄いストリップゴムの押し出し成型が可能なストリップゴム押出装置を提供する。

【解決手段】成型用口金2から所定断面形状を有するストリップゴムSを押し出し成型するストリップゴム押出装置1において、成型用口金2におけるゴム流路を形成する壁面を、ストリップゴムSを吐出する方向に回転可能な可動部材により構成した。可動部材は、一対の円筒形ローラ20であることが好ましい。一対の円筒形ローラの幅方向両端部に夫々ギヤ20bが形成されていることが更に好ましい。可動部材は、一対の球形ローラ22であることが好ましい。

(もっと読む)

ストリップゴム押出装置及びストリップゴム押出方法

【課題】押し出し成型されるストリップの厚みを薄くするに際して、成形時間を従来より長くすることなく、スウェルに関する品質を維持し、更に、ゴム設備の大型化を抑制可能なストリップゴム押出装置を提供する。

【解決手段】成型用口金2から所定断面形状を有するストリップゴムSを押し出し成型するストリップゴム押出装置1において、成型用口金2に第1スリッ2aトと第2スリット2bの少なくとも2つのスリットを形成し、第1スリット2aと第2スリット2bをスリット短辺方向にずらせて配置すると共に、スリット長辺方向で重なり領域が存在するように配置されている。

(もっと読む)

帯電部材用被覆チューブ、その製造方法、帯電部材、プロセスカートリッジ及び電子写真装置

【課題】形状ムラがなく、製造された積層シームレスチューブが帯電部材の表面層用に良好である帯電部材用被覆チューブを容易に製造できる方法を提供する。

【解決手段】少なくとも2層からなる積層チューブを重力方向に押し出す工程における各層の樹脂圧が200kg/cm2以上450kg/cm2以下であり、かつ、各層間の樹脂圧の差が±50kg/cm2以内にあり、最外部層が、融点が110℃以上170℃以下である炭化水素系ワックスを含むことにより、上記課題は達成される。

(もっと読む)

ゴム被覆方法、ゴムホースの製造方法、及び被覆ゴムの成型装置

【課題】ゴムホースの端部に小径部を形成しつつ外面未加硫ゴムをクロスヘッド方式によって形成するゴムホースの製造方法の提供。

【解決手段】マンドレル12の周囲に内面未加硫ゴム15及び補強コード層4a、4b、4c、4dを形成し、その両端部に小径部6を形成する。マンドレル12をクロスヘッド8に通し、未加硫ゴムチューブ9を押し出す。ゴムバッグ14の内径を縮径させて、前端側の小径部6に未加硫ゴムチューブ9を圧着する。マンドレル12を移動させながら未加硫ゴムチューブ9を押し出して外面未加硫ゴムとする。ゴムバッグ14を縮径させて、後端側の小径部6に未加硫ゴムチューブ9を圧着する。内面未加硫ゴム15及び外面未加硫ゴム16を加硫成形する。

(もっと読む)

木粉樹脂成形体の射出成形装置

【課題】 木粉を樹脂に混練した木粉樹脂を成形材料として成形体を射出成形する木粉樹脂成形体の射出成形装置の可塑化装置では、木粉と樹脂との混練処理によって高圧ガスが発生するおそれがあるから十分な脱気を行う必要があるが、脱気の際に木粉を吸引することのない木粉樹脂成形体の射出成形装置を提供する。

【解決手段】 可塑化装置10のダイス12の下流側の吐出路12cに脱気用ベント14を連通させて、ダイス12内部のガスを吸引させる。ダイス12の上流側の入口路12aには圧力センサ13を取り付けて、ダイス12の内圧を計測する。圧力センサ13の計測値が設定値を超えると、前記脱気用ベント14に連通させた真空ポンプを作動させてガスの脱気を行う。

(もっと読む)

ホース用樹脂マンドレル

【課題】耐久性に優れ、寸法精度よくゴムホースを製造することができるホース用樹脂マンドレルを提供する。

【解決手段】樹脂マンドレル1を形成する熱可塑性樹脂の吸水率を0.05%以下にしたので、加硫する際の加熱スチームが充満する環境下においても、水分を吸収しにくくなり、製造工程で繰返し使用されても早期に微小な欠けが生じる等の劣化を防止でき、線膨張係数を6.0×10−5/K以下にしたので、加硫する際の加熱によって生じる温度変化による膨張収縮が小さくなり、ゴムホースの寸法精度に対する悪影響を抑制してゴムホースを製造することができ、曲げ強度を40MPa以上120MPa以下にしたので、製造工程において繰返し屈曲されて使用されても折れることなく、取扱い易い適度な曲げ剛性を確保することができる。

(もっと読む)

61 - 80 / 120

[ Back to top ]