Fターム[4F207KA01]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (6,098) | 主成形材料を溶融させて押出すもの (3,123)

Fターム[4F207KA01]に分類される特許

2,961 - 2,980 / 3,123

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができる。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を、型ローラ16と該型ローラ16に対向配置される少なくとも1つのニップローラ18、20とで挟圧し、該型ローラ表面の凹凸形状を樹脂材料14に転写し、転写後の樹脂材料14を型ローラ16とニップローラ20との接線方向に引き出すことにより型ローラ16より剥離する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】開口部の断面形状が樹脂シートの設計断面形状に近づくようにスリット幅分布をもって形成された異形ダイ12より押し出したシート状の樹脂材料14をラップ角が5度未満で型ローラ26に巻き掛けるとともに、型ローラに対向配置されるニップローラ27と型ローラとで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写する。

(もっと読む)

長尺成形品の冷却装置

【課題】 押出成形された長尺成形品を冷却する冷却装置において、長尺成形品の表面から確実に気泡を除去して、表面状態の良好な長尺成形品を得ることができる冷却装置を提供する。

【解決手段】 押出成形機により押出成形された長尺成形品10を冷却する冷却装置において、冷却装置は、押出成形機の近傍に設置され、冷却装置は、水槽20と水槽内に設置されるガイド30から形成される。水槽20は押出成形機から押出された長尺成形品10を、水中を移送しつつ冷却可能に構成され、ガイド30は、冷却水が噴流可能な多数の小孔37が設けられ、小孔から長尺成形品の表面に水を噴流させるよう構成されたことを特徴とする長尺成形品の冷却装置である。

(もっと読む)

押出機の押出シリンダ交換装置

【課題】押出シリンダの換装を迅速化する押出機の押出シリンダ交換装置。

【解決手段】押出シリンダが複数のシリンダセクションと、シリンダに内在し押出時に押出機の駆動機構と連結されるウォームエレメントとから成る押出シリンダの交換装置において、押出シリンダ4を支えるフレーム状または架台状のキャリヤ7を設け、このキャリヤを介して押出シリンダ4が収容手段10と走行可能の搬送手段21に保持される構造とし、押出シリンダ全体4を収容手段10から搬送手段へ移動させるため、およびその逆をおこなうために必要であるシリンダ軸に垂直な方向への押出シリンダ4の移動を可能にする運動メカニズムを収容手段10および/または搬送手段に設ける。

(もっと読む)

擬竹及びその製造方法

【課題】 擬竹において深みがあって明瞭な筋模様を安定して呈することができるようにする。

【解決手段】 まず、第1の熱可塑性合成樹脂6により、その表面に長手方向に延びる複数本の突条部2aとこれら突条部2aの間に位置する凹溝2bとを有する形状のベース層2を押出し成形する。次に、このベース層2の表面上に、当該ベース層2の表面の色よりも濃い色の第2の熱可塑性合成樹脂を溶融状態で供給して上記凹溝2bに入り込ませることにより、当該凹溝2bに入り込ませた部分の厚みがこれに隣接する突条部2aの表面上に位置する部分の厚みよりも厚くなる形状の表層3を形成する。

(もっと読む)

樹脂シートの製造方法及び装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができる。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を、型ローラ16と該型ローラ16に対向配置される少なくとも1つのニップローラ18とで挟圧すると共に、型ローラ16と樹脂材料14との間のエアーを吸引手段22で吸引しながら、型ローラ16表面の凹凸形状を樹脂材料14に転写する。

(もっと読む)

押出成形用ダイ装置

【課題】樹脂流路の断面高さ調整を容易かつ精度良く行う。

【解決手段】互いに対峙される対向面1A,1Bに臨んで樹脂流路2r,2m,2fが形成された上下部ブロック3A,3Bを有し、前記対向面1A,1Bを、互いに当接される接合面6A,6Bを有する入口面部1Ar,1Brと、リップ出口12を形成する出口面部1Af,1Bfと、入口面部1Ar,1Brに対して所定角度で傾斜された傾斜面部1Am,1Bmとで構成し、接合面6A,6Bに沿って上部ブロック3Aを前後方向に位置ずれさせて傾斜面部1Am,1Bmに形成された樹脂流路2mの高さを調整する流路調整手段20を設けたものである。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】開口部の断面形状が樹脂シートの設計断面形状に近づくようにスリット幅分布をもって形成された異形ダイ12より押し出したシート状の樹脂材料14を、樹脂材料の押し出し速度と略同速度で移動する転写型板26と、転写型板に対向配置され同速度で移動するバック板28とで挟圧し、転写型板表面の凹凸形状を樹脂材料に転写する。

(もっと読む)

樹脂シートの製造方法

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、所望の断面形状を得ることができ、特に、各種表示装置の背面に配される導光板や各種光学素子に使用するのに好適な樹脂シートの製造方法を提供する。

【解決手段】ダイ12より押し出したシート状の樹脂材料14を型ローラ16と型ローラに対向配置されるニップローラ18とで挟圧し、型ローラ表面の凹凸形状を樹脂材料に転写し、樹脂材料を型ローラに対向配置される剥離ローラ24に巻き掛けることにより型ローラより剥離し、樹脂材料を樹脂材料の走行速度と略同速度で移動する転写型板26と、転写型板に対向配置され同速度で移動するバック板28とで挟圧し、転写型板表面の凹凸形状を前記樹脂材料に転写する。

(もっと読む)

成形可能な熱可塑性積層体を製造する方法

【課題】

レゾルシノールアリーレートポリエステル鎖成分を含む第1表面層と、基材に接合するのに適した第2表面層とを含む積層材を作成する方法。

【解決手段】

第1表面層ポリマー材料及び第2表面層ポリマー材料を、ダイを通して、第1のニップを定める第1の表面ロール及び第2の表面ロールからなるカレンダーロールスタックの第1のニップ中に共押出して積層材を形成する。第1のニップで約400N/cm以上のニップ荷重を積層体にかけることができ、そのロールスタックから積層材を回収することができる。第1のロールと第2のロールは、各々、約5マイクロメートル以下の表面平滑度及び約40〜約150℃の温度を有することができる。

(もっと読む)

チューブラフィルムを製造するためのフィルムブロー成形型

本発明は、熱可塑性プラスチック製のフィルムブロー成形チューブを製造するためのフィルムブロー成形型に関する。従来のフィルムブロー成形型ではフィルム上に不透明な縞、波状領域又は螺旋状縞が生じる。この不利なフィルム特性を回避するために、フィルムブロー成形型の中心軸の周りに同心に配置された複数の環状スリット状の溶融体通路(9,10,11)と、フィルムブロー成形型の中心軸を基準にして内側の境界壁面に設けられた内側溶融体通路の螺旋分配器(8)と、フィルムブロー成形型の中心軸を基準にして外側の境界壁面に設けられた外側溶融体通路の螺旋分配器(6)とを有している。  (もっと読む)

(もっと読む)

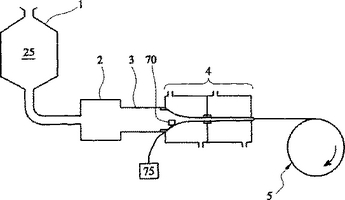

金型トンネル空気乱気流を有するパイプ鋳造装置

連続した長さの中空プラスチック製品を押し出す押出装置は、溶融したプラスチックを金型装置(5)を介して並列して移動する金型ブロック(9)によって形成される金型トンネル(7)に供給する押出機(3)を備える。この装置は、製品の形状を整えるのを助けるため、金型トンネル内の製品の内部に空気乱気流を含む。この空気乱気流は、金型トンネル内の製品の内部に配置される空気移動部材(17)およびこの空気移動部材用の動力源によってもたらされる。この動力源は、金型トンネルの外側に配置され、動力分配装置が、動力を動力源から金型装置を通り空気移動部材に金型装置を冷却することなく供給するために設けられる。  (もっと読む)

(もっと読む)

原料の脱気送り装置

【課題】 すり身類から成る原料に残存している気泡を除去し、すり身類を原料とする製品に変形を生じたり、製品を薄く切ったときに穴が開いている、というような事態を起こさないようにする。

【解決手段】 すり身類を原料としてスクリュー軸を有するポンプにより混練し、加圧送出する送り装置について、ポンプとして、原料の吸入側15、15′と吐出側16、

16′でピッチの異なるスクリュー軸14、14′を2軸1対具備し、各スクリュー軸14、14′の吸入側部分と吐出側部分の境界付近の圧力が高まる箇所のケーシング11に脱気ノズル17、17′を設置し、気泡及び気泡とともに抜き出された原料を回収するポンプ20をノズル口外部に設置する。脱気ノズル17、17′にて回収した原料をポンプに還流するための回収経路を具備する。

(もっと読む)

加熱及び冷却要素を有する真空キャストセラミックファイバー絶縁バンド

セラミックファイバーバンドは、射出成形又は押出し成形装置に射出成形及び/又は押出し成形工程に関連して複数の機能(すなわち、加熱、冷却及び絶縁)を果し、これにより総エネルギーコストを減少せしめると共に安全な作業環境を作り出す。絶縁体であって、かつ内部に収容した高速応答性を持つ加熱及び/又は冷却要素を有するセラミックファイバーは、射出成形/押出し成形機のバレル部分に所望する加熱/冷却作用を及ぼし、これによりバレルを通過する流体プラスチックコンパウンドの温度を上昇、下降又は維持せしめる。  (もっと読む)

(もっと読む)

タイヤの製造方法、この製造方法に用いられるカバーゴム貼付装置、およびタイヤ、ならびに、ゴムシート部材の貼付け方法およびゴムシート部材貼付装置

少なくとも一方のサイドウォール部に第一色彩の文字もしくはラインを有するタイヤの製造するに際し、第二色彩サイドウォールゴム、および第一色彩サイドウォールゴムをそれぞれ、トロイダル状に形成されたカーカス部材の側面に、連続した第二色彩ゴムリボン、および連続した第一色彩ゴムリボンを複数周巻き付けて貼り付け、その後、第二色彩のカバーゴムを、これらのサイドウォールゴムの外側にゴムシートを円環状に一周巻回して貼り付け、グリーンタイヤを成型することにより、大型の押出機を必要とせず、サイズ切替が容易で他品種のタイヤを効率よく生産することができ、また、形状や各部材の寸法が高精度で、ユニフォーミティやタイヤバランスの点においても優れ、しかも、第一色彩の文字もしくはラインの輪郭がはっきりして外観上問題のないタイヤを生産することができる製造方法を提供する。  (もっと読む)

(もっと読む)

材料を形成するための装置および方法

本出願は、複数の調節モジュール(4)の第1の開口部と第1の端部にて接続された少なくとも1つの第1の貯槽(1)を備える、押し出し装置に関する。この調節モジュールまたは紡糸口金は、ドープ材料(25)をそこから押し出すことのできる筒状通路(17)を含む。この押し出し装置(4)は、断面積1平方メートル当たり少なくとも1,000の筒状通路(17)を有する。  (もっと読む)

(もっと読む)

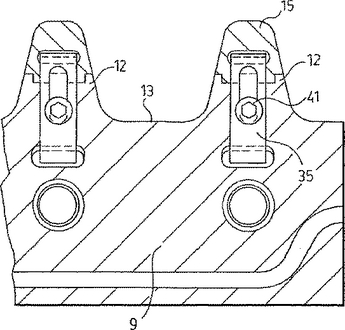

形状面が調節される金型ブロックを備える成形装置

パイプ成型装置は、成形経路に沿って移動して、パイプ波形部の外径を決定する波形部を有する外壁と前記パイプを貫通する穴の周りの内壁とを有する二重壁プラスチックパイプを形成する複数の金型ブロック(9)を備える。金型ブロック(9)は、パイプの形状を決定する形状面を有し、該形状面は、パイプの外径を変えずに、また、パイプの肉厚を略一定に保ちながら、波形部の深さおよびパイプを貫通する穴の直径を変えるように、第1および第2の面形状部間で形状を再構成可能である。  (もっと読む)

(もっと読む)

ドア枠の縦枠材の製造方法

【課題】 廃材資源を有効に利用できて、かつ、簡素な工程で製造することができ、しかも、成形品の軽量化を図りつつも、戸当りやストライク、ドア丁番などの付属部品を止めネジで確実に取り付けることができるドア枠の縦枠材の製造方法を提供すること。

【解決手段】 セルロース系粉体と熱可塑性バインダー樹脂とを混練し棒状に押出してドア枠の縦枠材1を中空部12を形成しながら製するに際し、戸当り材2を嵌込むべき箇所に戸当り取付溝11を形成すると同時に、当該縦枠材1におけるストライク、ドア丁番などの付属部品3を固定する止めネジ31が捻じ込まれる箇所の肉厚を大きくすることによって止めネジ31の保持力を強化するという技術的手段を採用した。

(もっと読む)

ポリプロピレン系樹脂筒状発泡体

【課題】高発泡領域でも円筒形状を維持すると共に、剛性を有し、リサイクル性に適した表面外観に優れたポリプロピレン系樹脂筒状発泡体の提供。

【解決手段】無架橋のポリプロピレン系樹脂、好ましくはプロピレン単独重合体またはプロピレン重合単位を50重量%以上含有するプロピレン−オレフィン共重合体からなり、MFRが0.1〜20g/10分、溶融張力が1.0〜50cN、伸長流動下においてひずみ硬化性を有し、結晶化温度+15℃における半結晶化時間が800秒未満のポリプロピレン系樹脂を基材とする連続押出筒状発泡体であって、その発泡成形体の密度が0.045g/cm3以上0.45g/cm3以下であり、圧縮硬さが10N/cm2以上であることを特徴とするポリプロピレン系樹脂押出筒状発泡体。

(もっと読む)

樹脂成形体及び該成形体を含む複合樹脂製品並びにこれらの製造方法

【課題】軽量でリサイクル性に優れ、意匠性が良好な樹脂成形体を効率良く提供する。

【解決手段】カーボンファイバーを主成分とする繊維状材料からなる芯材を、直接樹脂で被覆成形することにより、軽量でリサイクル性に優れ、意匠性が良好な樹脂成形体を効率良く提供することができる。

(もっと読む)

2,961 - 2,980 / 3,123

[ Back to top ]