Fターム[4F207KB18]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (1,090) | 予め形成された挿入物等との一体化形成 (495) | 芯材被覆(←電線被覆) (247)

Fターム[4F207KB18]に分類される特許

201 - 220 / 247

合成樹脂芯材の押出し成形品の成型方法

【目的】 自動車のドアー、トランク、ウインド等の車体の開口部に挟持保持するために使用する芯体を増設した押出し成形品に関するものである。

【構成】 第1押出し成形機と第1金型ダイスによって断面略U字条に押出し成形された合成樹脂芯材は、冷却後に打ち抜き機によって側辺に各種の切込部が形成される。その後、合成樹脂芯材の周囲に第2押出し成形機によって被覆体を熱融着した後に、該被覆体の内側に固定突起片と相対する広い隙間部を設けて変形保持片を形成する。その後、第2金型ダイスの内部を走行後に該変形保持片が軟化状態の時に治具によって該変形保持片を該固定突起片に向って折曲して狭い隙間部を形成するように下向または上向に折曲した後、冷却成形するものである。また、該治具の装設設置を適宜変更することを特徴としている。

(もっと読む)

向上した特性を有する多層プラスチック耐食コーティング

本発明はコーティング及び外面コーティング処理方法に関する。特に、本発明は、水に曝された状況下で架橋性ポリマを用いてパイプラインの外面をコーティングする処理方法に関する。 (もっと読む)

複合管

【課題】押出発泡法で得られる、高い発泡倍率および接合強度を有し、高い断熱性と優れた施工性を兼ね備えた複合管を提供する。

【解決手段】管(12)の外表面に樹脂発泡体(11)を押出発泡法により被覆した複合管(1)であって、前記樹脂発泡体(11)が、管通路(23)の周囲のダイ(2)より押し出されて被覆され、そのダイの出口(21)は、管通路(23)の周囲において少なくとも1つの遮蔽部分(22)を有するダイ出口(21)より押し出されたものであり、かつ前記の管(12)の外表面に対する前記樹脂発泡体(11)の接合強度が0.003kg/cm2以上である複合管(1)。

(もっと読む)

非ハロゲン性難燃性熱可塑性ポリウレタン

有機ホスフィネート成分、有機ホスフェート成分および多価アルコールを含む難燃性パッケージを有する難燃性熱可塑性ポリウレタン(TPU)組成物が開示される。難燃性成分は、TPU組成物の総重量を基準として、約5重量%〜約40重量%のホスフィネート化合物;約5重量%〜約20重量%のホスフェート化合物;および約0.1重量%〜約15重量%の多価アルコールの量で存在し得る。TPU組成物を製造するプロセス、ならびにワイヤおよびケーブルの構成のジャケットとしてTPU組成物を使用してワイヤおよびケーブルの構成を製造するプロセスが開示される。このTPU組成物は、限界酸素指数試験および/またはUL 94垂直燃焼試験によって測定した場合、優れた難燃性能を示す。 (もっと読む)

ゴムロールの製造方法及びゴムロール

【課題】研削工程における製品の切替に対応する砥石形状の変更の手間や、1本あたりに要する研削の時間、更に研削によって発生するゴムカスの問題に対する解決策であり、該後工程となる研削工程を必要としない、もしくは研削工程における研削量の削減を可能とする端部外径<中央部外径となるゴムロールの製造方法及び該方法によって作られるゴムロールを提供する。

【解決手段】芯金をクロスヘッドダイを通過させ,該芯金の外周上にゴム押出し機によりゴム材料を供給してなるゴムロールの押出し工程、該ゴムロールを該芯金長に切断する工程を有する端部外径<中央部外径となるゴムロール製造方法において、芯金にゴムを被覆するエリアにおける芯金とゴム材料を密着させる区間をクロスヘッドダイに内包される芯金ガイドを前後方向にスライドさせることによりゴム圧力及び密着区間を増減し、押出されるロールの外径を変動させながらゴムロールを押出す。

(もっと読む)

コード入りゴムテープの製造方法および製造装置

【課題】簡単な制御によって、被補強面にらせん状に巻き付けることができるコード入りゴムテープの製造方法、および、その装置を実現する。

【解決手段】コード入りゴムテープの製造装置1は、押出口金3から複数のコード2を並べた状態で被覆ゴムと共にテープ状に押し出す。このとき、ゴムテープ4をコード2の入線方向に対して垂直方向に移動させる。これにより、押出口金3の出口部12において角付けされ、テープ幅H2およびコード間隔が徐々に小さくなる。

(もっと読む)

インナーコア用リボン及び常温収縮チューブ用インナーコア

【課題】 被さる常温収縮チューブの大きさに関わらず、その収縮力に十分対応できる強度を有するとともに、精度良く容易に製造できるようにすること。

【解決手段】 スパイラルコア用リボン100は、巻き上げて筒状体に組み立てて常温収縮チューブ用スパイラルコアを形成する。スパイラルコアでは、筒状体の軸方向で隣接するリボン同士は、リボン本体110の両側部にそれぞれ設けられた嵌合部130及び被嵌合部140とを嵌合することにより固定される。このようなリボン本体110は、内部に、リボン本体110に被覆される芯材120を有しており、リボン本体110の肉厚を薄くしている。これにより、芯材120の周囲に、押出成形によりリボン本体110が成形された後、リボン本体110が収縮変形することを防止する。

(もっと読む)

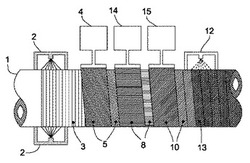

コード補強材料の製造方法と装置及びタイヤ構成材料

【課題】異なる厚さのコード補強材料を製造する際のスロートの段替え作業を改善し、生産性を高めることが可能なコード補強材料の製造方法と装置及びタイヤ構成材料を提供する。

【解決手段】押出し機1の押出しヘッド4内に装着したスロート13の形状規定孔12内を搬送することにより、押出しヘッド4から押し出されたゴム状弾性材料により被覆された複数本のコードsを所定の形状に成形してコード補強材料Xを製造する方法と装置において、スロート13が押出しヘッド4に装着されるスロート本体14と、形状規定孔12を有し、スロート本体14に着脱自在に固定されるスロート補助体15から構成されている。

(もっと読む)

導電性ローラおよびその製造方法

【課題】端面或いはテーパー面からのリークによる画像不良等がない高精度な導電性ローラと、それを低コストに製造する方法を提供する。

【解決手段】少なくとも一つの導電性弾性体層を備え、最外層の導電性弾性体層のローラ端面或いはテーパー面の表面抵抗が、被当接部材に圧接して使用されるローラ面の表面抵抗に比べて高いことを特徴とする導電性ローラ、並びに、ポリマー原料と添加剤を配合し混練された未加硫ゴム組成物を、芯金とともに押し出すことで芯金上に未加硫ゴム組成物を被覆する工程と、該芯金上の未加硫ゴム組成物を圧接部材によって圧力をかけた状態で、回転させながら加熱を行う圧接回転加熱工程とを有する導電性ローラの製造方法において、該圧接部材が、ローラ長手方向の形状変化率が1%以上である部分を備えることを特徴とする導電性ローラの製造方法である。

(もっと読む)

コード補強材料の製造方法と装置及びタイヤ構成材料と空気入りタイヤ

【課題】コードの整列乱れを改善し、コード補強材料の肉厚を必要以上に厚くすることなくコードが表面に露出するのを回避することが可能なコード補強材料の製造方法と装置、及びタイヤ構成材料と空気入りタイヤを提供する。

【解決手段】ダイインサート6がコード搬送方向側に各コード孔9に続いて露出するコード溝9bを有している。コード孔9から出てコード溝9bを通過中の複数本のコードsにコード搬送方向と交差する両方向の内のコード溝9bに面する一方向からゴム状弾性材料を供給し、次いでコード溝9bを通過した直後の複数本のコードsに他方向からゴム状弾性材料を供給して、複数本のコードsをゴム状弾性材料により被覆する。

(もっと読む)

繊維補強ゴムコードの製造方法及び製造装置

【課題】芯材の高密度化を促進できて、厚みを増すことなく高い強度と優れた柔軟性とを兼ね備える繊維補強ゴムコードを実現すべく、繊維補強ゴムコードの製造方法や製造装置を見直して改善する。

【解決手段】並列配置された複数の芯材2をゴムで被覆して広幅ベルト状の未加硫コード体1を作成する一次成形工程と、一次成形工程によって得られる未加硫コード体1の二枚を、それぞれの芯材2は重ならないように互いに位置ズレされ、かつ、加温された状態で重ねて加圧する二次成形工程と、を有する繊維補強ゴムコードの製造方法。二次成形工程は、一次成形工程によって未加硫コード体1が作成された直後に行われる。

(もっと読む)

表面外観に優れたポリオレフィン樹脂被覆鋼管の製造方法

【課題】 防食性能に優れた粉体プライマーに要求される、高温の鋼管予熱を行なった場合においても、冷却後の樹脂表面の凹凸発生を防止することが可能な表面外観に優れたポリオレフィン樹脂被覆鋼管の製造方法を提供する。

【解決手段】 上記課題は、鋼管表面に、溶融状態にあるシート状ポリオレフィン樹脂を螺旋状に巻き付けながら被覆してなるポリオレフィン樹脂被覆鋼管の製造方法において、該樹脂被覆後の冷却工程で、樹脂表面をラミナー水冷し該樹脂表面全体を連続した水膜で覆って該樹脂の融点未満の温度まで冷却し、さらに前記ラミナー水冷後も、樹脂表面温度を融点以上に上昇させることなく冷却を継続することを特徴とする、表面外観に優れたポリオレフィン樹脂被覆鋼管の製造方法によって達成される。

(もっと読む)

凝縮された補強用棒状物およびこれを製造する方法

本発明は、補強材料の70wt%超および水分の少なくとも0.1%を有するワイヤの少なくとも1つの束を加熱し成形して後、棒状物に切断される、凝縮された補強材棒状物の製造方法に関する。また、本発明は、この方法を実施するための装置および得られた製品に関する。 (もっと読む)

コード入りゴム部材の製造方法

【課題】 インシュレーション後のゴムの収縮力を緩和して、コード入りゴム部材の裁断時におけるコード露出を抑制する方法を提供する。

【解決手段】 インシュレーションヘッド52から排出されるゴム被着直後のコード入りゴム部材10を、プルドラム30を用いて引き出しながら、遠赤外線ヒータ20で加熱して、上記コードに被着されたゴムの収縮力を緩和することにより、コードへのゴムの付着力低下を防止して、裁断時におけるコード露出を抑制するようにした。

(もっと読む)

低スコーチ性ポリマー組成物

本発明は、少なくとも0.1の炭素−炭素二重結合の全量/1000炭素原子を有する不飽和ポリオレフィン、少なくとも1のスコーチ防止剤、および少なくとも1の架橋剤を含んでいる、架橋性ポリマー組成物に関する。 (もっと読む)

架橋されたポリマーを調製する方法

本発明は、

(a)0.37より多い炭素−炭素二重結合の全量/1000炭素原子を有する不飽和ポリオレフィンと架橋剤との架橋性ブレンドの調製において、該ブレンド段階が該不飽和ポリオレフィンの押出の前および/またはその間に実施され、かつ該架橋剤が該不飽和ポリオレフィンと接触するときに液体状態にある、上記調製をする段階、

(b)該ブレンドを押出機で押出す段階、

(c)該押出されたブレンドを基体上に施与する段階、および

(d)該押出されたブレンドを架橋条件下に処理する段階

を含む、架橋されたポリマー組成物を調製する方法に関する。

(もっと読む)

ゴムロール製造方法

【課題】不要ゴム除去後に芯金摺動面の磨き清掃や固着防止用の離型剤等を塗る対応などを必要とせず、一:不要部分のゴム材料のロス、二:必要寸法に切断する際に入れる刃による芯金傷、三:ゴム材料と芯金の化学的固着による芯金摺動面及び端面の汚染、といった生産技術的課題に対して解決策を見出すものであり、比較的簡易な装置機構により該課題が解消されたゴムロールの製造方法を提供する。

【解決手段】本発明は、クロスヘッドダイ方式でゴム押出し機により芯金の外周上にゴム材料を被覆するゴムロール製造方法において、該押出し機のヘッド内を通過する該芯金両端部の少なくとも摺動部分にゴム付着防止用のマスキングを施して押出し成形を行うことを特徴とするゴムロール製造方法である。

(もっと読む)

繊維強化熱可塑性樹脂成形品及びその製造方法

【課題】 ガラス繊維や炭素繊維の短繊維を熱可塑性樹脂に混入し押出成形した成形品は力学特性がいまだ不充分である。さらに、竹繊維は環境にやさしいが、力学特性が不十分である。

【解決手段】 繊維強化熱可塑性樹脂成形品は、繊維を集束して形成した芯線1を複数本平行に並べそれらの周囲に熱可塑性樹脂5を充填して成る。繊維は、いずれであってもよいが、ガラス繊維、炭素繊維、竹繊維を使用するとよい。

これを製造する方法は、押出成形機2の樹脂押出用口金3に相対する高圧室14の機壁に芯線挿入口4を複数形成し、

樹脂押出用口金3より熱可塑性樹脂5を押出すと共に、この熱可塑性樹脂5の押出し速度に合せて、芯線挿入口4に繊維を集束して形成した芯線1を挿入し、

押し出した前記熱可塑性樹脂を冷却して所定の寸法に切断する。

(もっと読む)

導電性ローラの製造方法

【課題】表面平滑性、寸法精度に優れ、且つ、電気抵抗の均一な導電性ローラを製造コストの低減を可能とする導電性ゴム組成物と導電性芯軸の押出しによる一体成形により導電性ローラを製造する方法を提供すること。

【解決手段】導電性芯軸とその外周に設けられた弾性体層とから成る導電性ローラにおいて、その弾性体層は導電性芯軸と導電性ゴム組成物が一体的に押出し成形され、前記導電性ゴム組成物はエピクロルヒドリン系ゴムに押し出し成形温度より低いガラス転移点を有するアクリル樹脂を添加した導電性ゴム組成物であることを特徴とする。又、前記導電性ゴム組成物を押出し成形温度が70℃〜90℃の範囲で導電性芯軸と一体的に押し出し成形する。更に、前記アクリル樹脂のガラス転移点が50℃〜70℃の範囲であることを特徴とする。

(もっと読む)

ゴムローラ及びゴムローラの製造方法

【課題】 芯金の外周にゴム組成物からなる弾性体層を設けてなるゴムローラの接触面における接着性に優れ、かつ弾性体層表面において場所によらず均一な電気的特性が得られ、更に耐久性に優れたゴムローラの製造方法であり、より簡便かつ省スペース・低コストなゴムローラの製造方法、及び該ゴムローラの製造方法により得られたゴムローラを提供することにある。

【解決手段】 芯金外周上に接着された少なくとも1層以上のゴム組成物からなる弾性体層を有するゴムローラの製造方法であって、100℃〜200℃で予備加熱された芯金に接着剤を塗布する工程と、該芯金と該ゴム組成物を接着させる工程と、を有することを特徴とするゴムローラの製造方法、及び該ゴムローラの製造方法により得られたことを特徴とするゴムローラ。

(もっと読む)

201 - 220 / 247

[ Back to top ]