Fターム[4F207KB18]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (1,090) | 予め形成された挿入物等との一体化形成 (495) | 芯材被覆(←電線被覆) (247)

Fターム[4F207KB18]に分類される特許

101 - 120 / 247

押し出し方法及び押し出し装置

【課題】中心線状部材の外周に複数の線状体を螺旋状に押出し成形することが可能な押し出し方法及び押し出し装置を提供する。

【解決手段】中心線状部材22の外周に、その長手方向に沿って、複数の線状体23を被覆する押し出し方法において、押出機1内に、その軸心に挿通管2を設けると共に、その挿通管2の外周に複数のスクリュ3,4を同軸に設けて、挿通管2の外周に複数の線状体23を成形するための複数の押出し流路A,Bを形成し、その押出し流路A,Bを挿通管2の出口側で合流させ、中心線状部材22を挿通管2に通過させつつ、各押出し流路A,Bに線状体23の材料を供給して、スクリュ3,4の回転により、中心線状部材22の外周に、帯状でかつ螺旋状に異なる線状体23を形成する。

(もっと読む)

PET樹脂押出被覆設備およびPET樹脂押出被覆方法

【課題】安価で耐熱性に優れ、耐加水分解性や耐ガソリン性においても良好なPET樹脂で被覆された被覆電線を提供するためのPET樹脂押出被覆設備を提供する。

【解決手段】順次供給される電線10にポリエチレンテレフタレート樹脂を押出被覆する押出機3を備える。押出機3から引き出された被覆電線11を、ポリエチレンテレフタレート樹脂の結晶化促進温度に調整するための熱処理室15が、押出製造ラインにおける押出機5の下流側に備えられている。

(もっと読む)

ウェザストリップの中空シール部への穿孔方法及び装置

【課題】中空シール部内に支柱を備えたオープニングウェザストリップの支柱へのエア抜き孔の穿孔方法において、エアの抜け道を確保し、良好なドア閉じ性を確保するためのエア抜き孔を支柱に短時間で確実に穿孔できるようにする。

【解決手段】口金11内にはU字管18が組み込まれ、U字管18の一端は、口金11のコア金型19より突出してL字形に屈折し、他端は押出されるウェザストリップ6外側の口金11の吐出側より突出する。口金吐出側のウェザストリップ外側に設けられる作動装置21には前記U字管18にスライド可能に通したワイヤー状の穿孔治具22が連結され、該治具22をU字管18を通して進退させ、その一端をU字管18の一端より押出し方向と直交する方向に出入りさせてウェザストリップ6の中空シール部内の支柱5に突き刺し、エア抜き孔の穿孔を行う。

(もっと読む)

電線の押出機用金型及びこれを用いた電線の製造方法

【課題】通常の電線を製造するにあたり、被覆部を構成する絶縁体層と線材を構成する導体との密着力が高くなると、例えば電線の端部の絶縁体層を剥いで線材を露出させ、この部分に接続端子を圧着する場合などにおいて絶縁体層の除去作業性が低下する問題を解決する。

【解決手段】熱可塑性樹脂部材の流路を有する押出用ダイ12と、流路内に同心的に配置され被覆すべき線材を挿通する押出用ニップル13を備えた電線の押出機用金型11であって、押出用ダイの流路は、入口部からテーパ状に縮径する第1流路部16と、これに連通する所定径の第2流路部17を有し、第1流路部の開き角度が20〜35度、第2流路部の内径が製品外径の1〜1.5倍、長さが0を超え3mm未満となっており、押出用ニップルは、流路の入口側からテーパ状に縮径するテーパ部13bを有し、テーパ部の開き角度が20〜30度となっている。

(もっと読む)

ゴム成形品の製造方法

【課題】金属芯材の加工を容易にすると共に、金属芯材を埋設したウェザーストリップの強度を確保しながらウェザーストリップを軽量化できるようにする。

【解決手段】金属芯材16の材料として所定温度以上に所定時間以上維持する加熱硬化処理を行うことで硬度及び引張強度が高くなる加熱硬化型の高張力鋼板を用い、加熱硬化処理前の金属芯材16を常温で中間横断面形状に折り曲げ加工する。この後、金属芯材16を埋設したウェザーストリップ13を所定温度以上の温度に加熱した状態で所定時間以上維持することで、ウェザーストリップ13のゴム材料を加硫して硬化させると共に金属芯材16の加熱硬化処理を行って金属芯材16の硬度及び引張強度を加熱前よりも高くする。これにより、金属芯材16を埋設したウェザーストリップ13の強度を確保しながら金属芯材16の板厚を薄くしてウェザーストリップ13を軽量化することができる。

(もっと読む)

熱可塑性樹脂被覆FRP線条物及びその製造方法

【課題】ドロップ光ケーブル用テンションメンバなどとして用いられる熱可塑性樹脂被覆FRP線条物の熱可塑性樹脂被覆厚みを薄くして外径を細径化した熱可塑性樹脂被覆FRP線条物及びその製造方法を提供すること。

【解決手段】有機合成繊維からなる補強繊維11束に未硬化の熱硬化性樹脂組成物を含浸させた後、所定形状に絞り成形した線条物の外周面に熱可塑性樹脂からなる被覆層を形成し、前記被覆層を冷却固化した後に、前記熱硬化性樹脂を硬化させ、しかる後被覆層の外径を整径してなる熱可塑性樹脂被覆FRP線条物6であって、前記未硬化の熱硬化性樹脂組成物が、当該熱硬化性樹脂100質量部に対して炭酸カルシウムを0.5〜3質量部含有してなることを特徴とする耐座屈性に優れた熱可塑性樹脂被覆FRP線条物6である。

(もっと読む)

アクリル樹脂成形体

【課題】耐衝撃性を向上することができると共に、外観を損なうことなく耐候性を向上することができるアクリル樹脂成形体を提供する。

【解決手段】ゴムを添加したアクリル樹脂100質量部に対して、紫外線吸収剤を0.1〜1.0質量部、高分子量タイプのヒンダードアミン系光安定剤を0〜0.5質量部、低分子量タイプのヒンダードアミン系光安定剤を0.1〜1.0質量部、それぞれ含有するアクリル樹脂成形材料で、アクリル樹脂成形体を作製する。ゴムの添加によって耐衝撃性を向上することができると共に、紫外線吸収剤と、高分子量タイプや低分子量タイプのヒンダードアミン系光安定剤を上記の配合量で含有することによって、紫外線吸収剤や光安定剤が表面にブリードして外観を損なうようなことなく、耐候性を向上することができる。

(もっと読む)

押出成形機の金型

【課題】押出成形機における偏肉調整は、熟練した技術を必要とするか、高価な構造の装置が使用されていた。

【解決手段】ダイス4の周囲にダイスに当接するリンク6を配置し、そのリンクの一端はクロスヘッド本体1に回転自由に固定支持させ、リンクの他端にはリンクとほぼ直角に当接する調整用ボルト7を配置し、ダイス4とリンク6が当接する位置はリンク長さの中央よりも回転支持される側に近い位置に配置することで、安価で作業者が容易に調整できる金型が得られる。

(もっと読む)

自動車用ホースおよびその製造装置

【課題】自動車に用いると、その数量を従来よりも削減することができる自動車用ホースおよびその製造装置を提供する。

【解決手段】チューブ状の中心の第1の流路Aに加えて、その外周の周壁部内に第2の流路Bが形成されている。

(もっと読む)

対称供給チャネルを備えたフィラメントのストリップの被覆装置

【課題】特に自動車のタイヤに関し、フィラメントが埋め込まれたゴムのストリップを押し出す装置を提供する。

【解決手段】押出し装置(12)は、ストリップ(B)を形成するためにゴムを押出しオリフィス(18)まで運ぶ手段(38)を有する。押出しオリフィスの輪郭(C)が、直交する対称面(P1,P2)を備える。対称面は、押出しオリフィスを通るストリップの押出し方向(X)に平行な線のところで互いに交差している。運搬手段(38)は、対称面として第1の平面(P1)を有する上流側の主チャネル(42)を有し、その延長部として2つの下流側の副チャネル(48,50)が設けられ、副チャネルは、第1の平面に関して互いに対称である。主チャネル及び2つの副チャネルは、対称面として第2の平面(P2)を更に有する。

(もっと読む)

帯電部材用被覆チューブ、その製造方法、帯電部材、プロセスカートリッジ及び電子写真装置

【課題】形状ムラがなく、製造された積層シームレスチューブが帯電部材の表面層用に良好である帯電部材用被覆チューブを容易に製造できる方法を提供する。

【解決手段】少なくとも2層からなる積層チューブを重力方向に押し出す工程における各層の樹脂圧が200kg/cm2以上450kg/cm2以下であり、かつ、各層間の樹脂圧の差が±50kg/cm2以内にあり、最外部層が、融点が110℃以上170℃以下である炭化水素系ワックスを含むことにより、上記課題は達成される。

(もっと読む)

長尺材の切断装置

【課題】連続的に送り出されてくる長尺材を次々と切断して所定寸法の長尺品を次々と成形する場合に、この長尺品の寸法精度を向上させる。

【解決手段】切断装置1は、前方に向かい往、復移動A,B可能に設けられる可動台18と、この可動台18に支持され、長尺材2の長手方向の一部19を挟持C、挟持解除可能とするチャック装置20と、可動台18に支持されると共にチャック装置20の後方近傍に配置され、長尺材2を切断する切断機21と、可動台18を前方に向かって付勢可能とする空気圧シリンダ23とを備える。長尺材2の長手方向の一部19をチャック装置20が挟持Cした状態で、送出装置7から長尺材2の一部19に至るまでの長尺材2の部分29にたるみが生じないよう、空気圧シリンダ23が可動台18を前方に向かって付勢してこの可動台18を往移動Aさせ、この可動台18の往移動A中に、長尺材2の部分29を切断機21により切断する。

(もっと読む)

導電性ゴムローラの製造装置

【課題】本発明は、電子写真装置の帯電部材として用いた場合に良好な画像が得られる導電性ゴムローラを長時間安定して押出すことができ、体積固有抵抗の異なるゴム材料を連続して押出し機に投入した場合に周方向の抵抗ムラが悪化する時間を短縮できる導電性ゴムローラの製造装置を提供することを目的とする。

【解決手段】クロスヘッドダイを使用した導電性ゴムローラの製造において、ゴム材料が経由する環状流路の表面に形成された樹脂層の水の接触角が100度以上であり、かつ、該樹脂層を構成する樹脂は、ロックウエル硬さがM100以上M130以下である樹脂、又は該樹脂とフッ素樹脂との複合樹脂であることを特徴とする導電性ゴムローラの製造装置、及び該製造装置を用いた製造方法により得る。

(もっと読む)

多芯フラット絶縁電線およびその製造方法

【課題】難燃性であって、未架橋の状態においても高温でブロッキングが起こりにくい多芯フラット絶縁電線を提供すること。また、上記目的に加えて端末加工性(多芯フラット絶縁電線の切断、端末加工の絶縁体の剥ぎ取り加工)にも優れた多芯フラット絶縁電線を提供すること。さらに、上記多芯フラット絶縁電線の製造方法を提供すること。

【解決手段】ハロゲン化合物を含まない難燃性の多芯フラット絶縁電線であって、

絶縁被覆が、エチレン酢酸ビニル共重合体、脂肪酸アミド、および金属水酸化物を含む成型用樹脂組成物を架橋することにより形成されており、

前記成型用樹脂組成物中、脂肪酸アミドの含量が1〜4重量%であり、エチレン酢酸ビニル共重合体の総量に対して酢酸ビニルの総量が40〜70重量%であることを特徴とする、多芯フラット絶縁電線。

(もっと読む)

ポリ(アリーレンエーテル)組成物とその押出成形物品および被覆線製造における利用

【解決手段】電子線硬化ポリ(アニーレンエーテル)組成物は、柔軟性、耐薬品性および単位体積当たりの抵抗率において優れたバランスを有している。該組成物の耐薬品性は、電子線硬化によって実質的に向上する。該電子線硬化ポリ(アリーレンエーテル)組成物は、自動車用ワイヤーやケーブル用の絶縁体を含む押出成形物品の製造に有用である。 (もっと読む)

金属素線のゴム被覆方法、コードの製造方法、コード、ゴム被覆装置およびコードの製造装置

【課題】

本発明は、コードを構成する素線に、安定してゴムを被覆させることによって、特にゴム物品の補強コードにおけるゴムの浸入性を改善したコードの提供を可能にすることを目的とする。

【解決手段】

金属素線を押出機に導いて該押出機の口金からゴムと共に押出して該金属素線にゴムを被覆するに当たり、該口金内において複数本の金属素線を並列させてゴムと共に押出す。

(もっと読む)

ゴムローラーの製造方法及びゴムローラーの製造装置

【課題】ゴム材料の吐出量のバラツキにかかわらずに、押し出される被覆物の外径を一定に保ち、ゴムローラーの外径のバラツキを抑え、寸法精度の向上を図る。

【解決手段】芯金送り装置5によって芯金3をクロスヘッドダイ7に連続的に供給するとともに、クロスヘッドダイ7内の芯金3の外周上に押出し機6によってゴム材料4を供給し、芯金3がゴム材料4で被覆されてなる被覆物をクロスヘッドダイ7から押し出す工程を有する、ゴムローラーの製造方法において、クロスヘッドダイ7から押出された被覆物の外径を測定センサー9で測定する第1工程と、測定センサー9で測定された外径の測定値に基づいて演算装置10で演算する第2工程と、演算装置10による演算結果を芯金送り装置5にフィードバックし、芯金送り装置5による芯金の送り速度を調整することによって、被覆物の外径を調整する第3工程と、を有する。

(もっと読む)

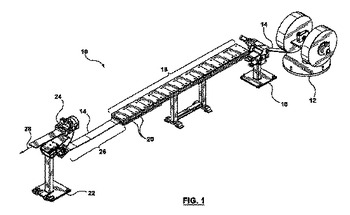

押出し複合手すり用のすべり層を前処理する方法および装置

押出し成形手すり用のすべり層を前処理する方法および装置は、すべり層供給源と、すべり層を滞留時間の間に高温にさらす、すべり層を加熱モジュールまで送る手段と、すべり層を押出しダイヘッドまで送る手段とを有する。すべり層がすべり層供給源から押出しダイヘッドまで送られる際に、すべり層の部分を実質的に無張力のループとして維持する1つまたは複数の制御送り装置も実施され得る。加熱モジュールから押出しダイヘッドまでの間における適切な冷却を保証するための冷却区間も含まれ得る。また、押出しダイヘッドとすべり層との間の熱伝達を低減する手段も設けられる。  (もっと読む)

(もっと読む)

ゴム付き繊維材料の製造方法及び空気入りタイヤ

【課題】ポリエチレン−2,6−ナフタレート(PEN)のような高コストの繊維コードに対し、小ロット生産にも対応可能であり、且つスクラップの発生を最小化し経済性にも優れたゴム付き繊維材料の製造方法及び該ゴム付き材料繊維材料を使用した空気入りタイヤを提供する。

【解決手段】クリールから繊維コードを引き出し、コードガイドに通した後に該繊維コードにコーティングゴムをゴム引きし、その後にダイから押し出し、最後に加速電圧200kV以上600kV未満、照射線量10〜100kGyの条件で電子線を照射して予備加硫してなる。前記繊維コードはポリエチレン−2,6−ナフタレートのフィラメント束を2本撚り合わせてなり、前記フィラメント束の繊度は500〜1400dtexである。また、前記繊維コードは撚り係数Rが0.35〜0.60であり、前記繊維コードと前記コーティングゴムとを所定の接着剤組成物で接着する。

(もっと読む)

絶縁電線の製造装置及び製造方法

【課題】電子線照射装置を備えても大型の設備にならず、また、電子線を効率よく照射することも可能な絶縁電線の製造装置及び製造方法を提供する。

【解決手段】押出機3に投入するペレット9に対しペレット用電子線照射装置13を用いて必要照射量よりも少ない量の電子線を照射しペレット9を半架橋させる第一工程と、半架橋させたペレット14を押出機3にて混練した後、導体7の外側に押し出して導体7に部分架橋状態の絶縁体8を被覆する第二工程と、導体7に被覆してなる部分架橋状態の絶縁体8に対し絶縁体用電子線照射装置18を用いて残り分の電子線を照射する第三工程と、を含んで絶縁電線2を製造する。

(もっと読む)

101 - 120 / 247

[ Back to top ]