Fターム[4F207KB18]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (1,090) | 予め形成された挿入物等との一体化形成 (495) | 芯材被覆(←電線被覆) (247)

Fターム[4F207KB18]に分類される特許

21 - 40 / 247

押出方法及びこれを適用した発泡絶縁体押出方法

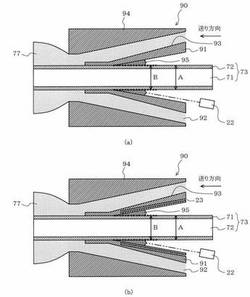

【課題】内部導体がクロスヘッド心金の中心に対して偏芯することを防止する押出方法を提供する。

【解決手段】内部導体の外周に内部層が形成された被覆電線を、クロスヘッド心金を有するクロスヘッドに送り、クロスヘッドで被覆電線の外周に外部層用材料を押出被覆して外部層を形成する押出方法において、被覆電線の外周に外部層用材料を押出被覆する際、被覆電線の径とクロスヘッド心金の径を同じくなるように押し出し、クロスヘッド心金の内周部に内部層の材料である内部層用材料を滞留させ、内部導体をクロスヘッド心金の中心に固定する方法である。

(もっと読む)

粗面被覆線

【課題】摩擦力が高く、かつ耐久性に優れた樹脂被覆線を作る。

【解決手段】無垢のアイオノマー樹脂からなる保護層の上に、粗面材を含むアイオノマー樹脂からなる粗面層を設ける。

(もっと読む)

極細多孔チューブ及びその製造方法

【課題】外径精度に優れた極細多孔チューブを安定して製造する方法を提供すること。

【解決手段】極細多孔チューブの製造方法であって、該製造方法は以下の(1)〜(2)の工程を有することを特徴とする。

(1)ダイス直下の、40℃以上で樹脂部を形成する樹脂の融点近傍未満に加熱した加熱筒中で押出成形物を引き落とす徐冷工程、(2)次いで、室温付近の空冷ゾーンを少なくとも1段階以上設け、空冷しつつ通過させ樹脂部を室温付近まで冷却するか、又は空冷ゾーンの後、さらに必要に応じて水冷し室温付近まで押出成形物を冷却する冷却工程。

(もっと読む)

導電性弾性ローラの製造方法

【課題】本発明は、導電性弾性ローラのクロスヘッドを用いた製造装置において、ウエルドラインに起因する電気抵抗値のムラを解消するための製造方法を提供することにある。

【解決手段】導電性の軸芯体と該軸芯体の周面を被覆する導電性ゴム層とを有する導電性弾性ローラの製造方法であって、クロスヘッドの貫通孔に該軸芯体を供給すると共に、該クロスヘッドに接続する押出機から、中空粒子と電子導電性フィラーとを含む未加硫のゴム混合物を該クロスヘッドに供給し、該軸芯体の周囲に該ゴム混合物の層を形成する工程と、該ゴム混合物の層の表面に加圧と除圧とを繰り返し行なう工程と、該ゴム混合物の層の表面に加圧と除圧とを繰り返し行なう工程を経た該ゴム混合物の層を加硫して導電性ゴムの層を形成する工程を有することを特徴とする導電性弾性ローラの製造方法。

(もっと読む)

クロスヘッドダイ、および導電性ゴムローラの製造方法

【課題】導電性ゴムローラの周方向における電気抵抗のムラを小さくする効果を高めることが可能なクロスヘッドダイを提供する。

【解決手段】外ダイ穴57と供給口50とが形成された外ダイ22と、外ダイ穴57に設置されたマンドレル21と、を有し、マンドレル21が、マニホールド部と、先端部とを有し、マニホールド部21aが、供給口50に対向した入口と、入口から流入したゴム組成物が流出する2つの出口と、を有する一対の溝と、下面に形成された半円状の溝65とを有し、先端部の外周面と外ダイ穴の内周面との隙間に第1の環状流路60と、第1の環状流路60よりも断面積が小さい第2の環状流路62と、をさらに有する。

(もっと読む)

導電性弾性ローラの製造方法

【課題】クロスヘッド押出成形における切断工程で生じる弾性層端部の電気抵抗値の周方向のむらの発生を抑制することのできる導電性弾性ローラの製造方法を提供する。

【解決手段】軸芯体202と該軸芯体の周面を被覆している導電性弾性層とを有する電子写真用の導電性弾性ローラを製造する方法であり、クロスヘッドにて直列に連なった複数本の軸芯体の周面を押出機から排出された導電性粒子を含む未加硫ゴム混合物の連続層311で被覆し、該連続層の、直列に連なった2本の軸芯体の継ぎ目部分の外周の1ヶ所から、張力を印加した1本の切断ワイヤ601を該連続層に進入させつつ該連続層の周囲に巻き回して、該切断ワイヤを該連続層の外周面から該軸芯体方向に移動させて該連続層を切断する。

(もっと読む)

車両用ウエストモールディングおよびその製造方法

【課題】 取付け時のばらつきや、取付け時の外力などによって、緩衝リップが捲くれたり、巻き込まれることがなく、緩衝および隙間の隠蔽などの緩衝リップの機能を十分発揮でき、優れた外観を有する車両用ウエストモールディングおよび製造方法を提供する。

【解決手段】 モールディング本体11の外壁部11cの下端部から、ドアパネル2に弾接するように突出する緩衝リップ16として、組付時にドアパネル2に弾接するように、外壁部の下端部から突出するシールリップ部16aの先端部から係止リップ部16bが伸び、その先端に形成された係止部16cが、外壁部11cの下端部に形成された折返し部11eに係止された状態で、折返し部11eとシールリップ部16aおよび係止リップ部16bとの間に中空部8が形成される車両用ウエストモールディング1。

(もっと読む)

被覆線の製造装置

【課題】架橋筒で蒸気架橋されている被覆線の外径を、架橋筒内で容易に測定することが可能な被覆線の製造装置を提供する。

【解決手段】導体22上に樹脂を押出被覆して、導体22の外周に押出被覆層を被覆した押出被覆線24を形成する押出機2と、押出被覆線24が挿通され、蒸気により押出被覆層24を架橋して被覆線21を形成する架橋筒3と、架橋筒3の側面に設けられ内部が架橋筒3と連通する空洞となっている蒸気供給部13と蒸気供給部13の架橋筒3と反対側に設けられた検査窓5と検査窓5を介して架橋筒3内を挿通する押出被覆線24の外径を測定する測定器6とを有する外径測定手段4と、蒸気供給部13内を架橋筒3内の圧力よりも高い圧力の蒸気で連続的にパージする蒸気供給装置7と、を備えたものである。

(もっと読む)

押出成形装置及び押出成形方法

【課題】導電性ゴムローラのクロスヘッドダイを用いた製造装置において、ウエルドラインに起因する電気抵抗値のむらを解消するための製造装置および製造方法を提供する。

【解決手段】導電性ゴム組成物を押出すための押出機と、クロスヘッドダイ310とを有し、該クロスヘッドダイ310は、電気的に互いに絶縁された内側ダイ312および外側ダイ315を有しており、該内側ダイの外周面401と該外側ダイの内周面402とで構成されている、該押出機から押し出される該導電性ゴム組成物を円筒状に形成する環状流路317を有しており、該内側ダイ312は、該環状流路317の中心軸と同じ向きに該導電性基体が装着される貫通孔314を有しており、該環状流路317は、その出口が該貫通孔314に面しており、さらに該内側ダイの外周面401および該外側ダイの内周面402の間に導電性ゴム組成物を介して電圧を印加するための手段を有している。

(もっと読む)

農業用フィルム支持部材及びその特性試験方法

【課題】 農業用温室内外に設置される各種フィルムとの接触による損傷を低減する。

【解決手段】 本発明の農業用フィルム支持部材は、フィルムとの接触部における摩擦抵抗が低いため、接触による損傷を低減することができる。特に、農業用温室に用いる各種機材は、設置することによる日照条件が低下しないようにすることが重要であり、農業用フィルム支持部材も、設置した際の投影面積ができるだけ小さいことが望ましい。そのため、農業用フィルム支持部材は外径(直径)ができるだけ細いことが望まれる一方で、細いほど、上記のようにフィルムへの局部的な折れによる損傷の程度が大きくなる。接触部における摩擦抵抗が低いため、外径を細くしても、フィルムの局部的な折れによる損傷の程度を低減することができる。より細い農業用フィルム支持部材を用いることで従来よりも日照条件を向上させることができる。

(もっと読む)

複合部材

【課題】硫黄架橋ゴム部材と加飾層の熱可塑性樹脂部材との複合部材であって、経時による加飾層の変色が低減された複合部材を提供すること。

【解決手段】硫黄架橋ゴム部材104と、炭酸マグネシウム及び炭酸カルシウムから選択される少なくとも1種の化合物を含む熱可塑性樹脂部材とを一体化してなる複合部材1であり、前記熱可塑性樹脂部材100質量部に対して、炭酸マグネシウム0.1〜50質量部、及び/又は炭酸カルシウム0.1〜100質量部用いる。

(もっと読む)

樹脂被覆装置及び樹脂被覆方法

【課題】樹脂被覆装置において、外観による識別が可能な樹脂被覆線材を低い製造コスト製造する。

【解決手段】本発明の樹脂被覆装置1は、走行する金属線材Wの全周囲に第1の樹脂3を長手方向に沿って連続的に被覆する被覆手段4と、被覆手段4で形成された樹脂被覆線材の周囲の一部に対して第2の樹脂5を長手方向に沿って断続的に被覆することで樹脂突起6を形成する突起形成手段7と、を備えていて、突起形成手段7は、樹脂突起6を形成する凹部13を備えると共に、樹脂被覆線材の全周囲を覆う閉状態とこの周表面から離間した開状態とで繰り返し開閉可能な金型と、金型を金属線材Wと同じ速度で同方向に移動させる同期状態となる金型移動部29と、金型移動部29が同期状態で且つ金型が閉状態にある際に、第1の樹脂3の被覆層の表面に対向する凹部13の内部に溶融状態の第2の樹脂5を供給する樹脂供給部14と、を有している。

(もっと読む)

樹脂被覆装置及び樹脂被覆方法

【課題】樹脂被覆装置において、外観による識別が可能な樹脂被覆線材を低い製造コスト製造する。

【解決手段】本発明の樹脂被覆装置1は、走行する金属線材Wの全周囲に対して、第1の樹脂3を金属線材の長手方向に沿って連続的に被覆する被覆手段4と、被覆手段4で第1の樹脂3の被覆層が形成された被覆線材の周囲の一部に対して、第2の樹脂5を長手方向に沿って断続的に被覆することで断続する複数の樹脂突起6を形成する突起形成手段7を備えていることを特徴とするものである。

(もっと読む)

同軸ケーブル用中空コア体の製造に用いる成形ダイス

【課題】 中空率が高く、真円度の良好な中空コア体を製造すること。

【解決手段】成形ダイス20は、フランジ22と先端凸部24とを有している。凸部24には、内部導体12の挿通用中心孔24aが設けられている。中心孔24aの外周には、内環状孔24bが隣接設置されると共に、内環状孔24bの外周から、当角度間隔で外方に向けて放射状に延びる6本の直線状孔24cが設けられている。直線状孔24cの外端間には、これらを連結する外環状孔24dが設けられている。このようなダイス24を用い、中心孔24a内に内部導体12を挿通させながら、内,外環状孔24b,24dおよび直線状孔24cから溶融した樹脂を概略垂直下方に押出して、溶融樹脂を冷却固化させると、所定断面形状の中空コア体が得られる。

(もっと読む)

樹脂被覆装置及び樹脂被覆方法

【課題】外周に突起が形成された樹脂被覆線材の樹脂の使用量を抑える。

【解決手段】本発明の樹脂被覆装置1は、上流側から下流側へ向かって走行する金属線材の全周囲に対して溶融された樹脂を金属線材の長手方向に沿って連続的に被覆する被覆手段4と、被覆手段4で樹脂の被覆層が形成された樹脂被覆線材の周囲の一部に対して樹脂を長手方向に沿って断続する複数の樹脂突起6を形成する突起形成手段7と、金属線材を走行させる走行状態と金属線材の走行を一時的に停止した停止状態とで切り換え自在に金属線材を引き取る引取手段とを備えており、被覆手段4は引取手段が停止状態にある際に溶融した樹脂を突起形成手段に供給可能とされ、突起形成手段7は引取手段が停止状態である際に被覆手段4から溶融した樹脂が供給されて樹脂突起を形成する金型を有しているとともに引取手段が走行状態である際に樹脂突起を金型外へ取出可能とする金型開閉部を有している。

(もっと読む)

同軸ケーブル用中空コア体の製造装置

【課題】 単一の成形ダイスで中空コア体を製造すること。

【解決手段】製造装置は、成形ダイス20と冷却装置とを備え、冷却装置は、風例筒42と水冷却装置46とを有している。成形ダイス20は、フランジと先端凸部とを有し、凸部には、内部導体の挿通用中心孔が設けられている。中心孔の外周には、内環状孔が設置され、内環状孔の外周から、当角度間隔で外方に向けて放射状に延びる直線状孔が設けられている。直線状孔の外端間には、これらを連結する外環状孔が設けられている。このようなダイス20を用い、中心孔内に内部導体を挿通させながら、内,外環状孔、直線状孔から溶融した樹脂を概略垂直下方に押出して、溶融樹脂を冷却装置で冷却固化させると、中空コア体が得られる。

(もっと読む)

絶縁電線の製造方法

【課題】絶縁被覆層の押出被覆時において成形金型先端でのカス(目脂)の発生を防止するとともに成形金型の長期耐久性を確保し、良品の絶縁電線を安定して製造できる製造方法を提供する。

【解決手段】本発明に係る絶縁電線の製造方法は、成形金型に導体と樹脂組成物とを挿通させて該導体の外周に絶縁被覆層を押出被覆する絶縁電線の製造方法であって、前記成形金型は、少なくとも前記樹脂組成物と接する面に非晶質炭素被膜を備えており、前記非晶質炭素被膜は、窒素を含み、かつ該窒素が前記非晶質炭素被膜を構成する炭素と結合していることを特徴とする。

(もっと読む)

成形品の製造方法、及び、被覆電線の製造方法

【課題】ポリテトラフルオロエチレンからなる成形品の厚みを極めて薄くすることができる成形品の製造方法を提供する。

【解決手段】本発明は、表面エネルギーが16〜20mN/mの有機溶剤(A)をポリテトラフルオロエチレンファインパウダーに添加して成形用組成物を得る工程と、前記成形用組成物を圧縮繊維化成形して成形品を得る工程と、を含むことを特徴とする成形品の製造方法である。

(もっと読む)

弾性ローラの製造方法

【課題】芯金の下端面の加工の状態によらず、芯金の下端面をより確実に支持することにより、高精度な弾性ローラを低コストで得る方法を提供すること。

【解決手段】押出機に連結されたクロスヘッドに連続的に複数の芯金を供給し、各芯金を鉛直下方に搬送しつつ、各芯金の周囲を原料ゴム組成物で被覆する工程を有する弾性ローラの製造方法であって、該工程は該クロスヘッドから押出されてきた芯金の下端面を芯金支持部材の支持面にて支持しつつ、その芯金を鉛直下方に搬送する工程を含み、

該芯金支持部材の支持面は、該芯金の搬送方向に対して傾斜自在に構成され、該芯金支持部材は、該クロスヘッドから押出されてきた芯金下端面が該芯金支持部材の支持面に対して傾斜しているときに該芯金下端面と該芯金支持部材の支持面とが面で接触した状態にてその芯金を支持可能であることを特徴とする弾性ローラの製造方法。

(もっと読む)

光ファイバ収納スペーサの製造方法

【課題】光ファイバケーブルとしたときに、安定した伝送性能が得られる光ファイバ収納スペーサの製造方法を提供する。

【解決手段】抗張力線1の周囲を熱可塑性樹脂で被覆して樹脂被覆抗張力体とする(ステップS1)。この樹脂被覆抗張力体を中芯とし、回転ダイスを使用した押出成形により、この中芯の周囲に、熱可塑性樹脂からなり、1又は複数の螺旋状に一定方向に回転する溝又はSZ状に交互に回転する溝を備える被覆部を形成する(ステップS2)。引き続き、冷却部において、被覆部を構成する樹脂を完全に固化させて、光ファイバ収納スペーサを得る(ステップS3)。その後、得られたスペーサについて、その断面を擬似的に円形とみなして、溝の1/2ピッチ以上の区間で外径を連続的に測定し、その最大値が設定範囲内に入らないときに、ステップS2における熱可塑性樹脂の押出量を調節する(ステップS4)。

(もっと読む)

21 - 40 / 247

[ Back to top ]