Fターム[4F207KB18]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (1,090) | 予め形成された挿入物等との一体化形成 (495) | 芯材被覆(←電線被覆) (247)

Fターム[4F207KB18]に分類される特許

61 - 80 / 247

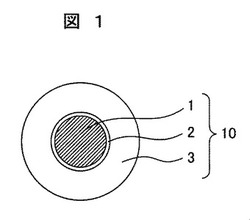

絶縁電線

【課題】従来と同等の耐熱性と絶縁被覆厚さとを有しながら、従来よりも高い部分放電開始電圧を有する絶縁電線を提供する。

【解決手段】本発明に係る絶縁電線は、少なくとも1つの押出被覆層を含む複数の被覆層からなる絶縁被覆が導体上に形成されている絶縁電線であって、前記少なくとも1つの押出被覆層は、ポリフェニレンサルファイド樹脂(A)とオレフィン系共重合樹脂(B)とを含む樹脂組成物を押出被覆した層であり、前記樹脂組成物は、前記ポリフェニレンサルファイド樹脂(A)と前記オレフィン系共重合樹脂(B)とが、重量部比で「(B)/(A) = 45/55 〜 70/30」の範囲で混和されていることを特徴とする。

(もっと読む)

押出し装置及びゴムローラの製造方法

【課題】電子写真装置などに用いるゴムローラ等の押出し物の外形を精度良く制御するためのゴム用押出し装置と、該ゴム用押出し装置を用いたゴムローラの製造方法を提供する。

【解決手段】温調可能なクロスヘッドと、温調が可能なダイスと、ダイス保持部材を少なくとも備える、原料組成物を芯金の周囲に円筒状に形成するゴム用の押出し装置であって、該ダイスは樹脂で形成され、該ダイス保持部材は金属で形成され、該ダイスの内周は円筒形状を有し、その内周の一部に内周面と同軸をなすテーパー面を備え、該テーパー面最小内径箇所の外側にある円筒の外周面とダイス保持部材との間に隙間を全面に設け、かつ該ダイスの材料流入側の端面はクロスヘッドと面で合わさる構造で、ダイス保持部材の内径にH7の基準穴とし、ダイスの外周をf8の軸の公差域を適用した場合の最大隙間の1/2の隙間を少なくとも設ける。

(もっと読む)

データ解析装置、それを用いた製造装置、データ解析方法、そのコンピュータ・プログラムおよびそのプログラムを記録した記録媒体

【課題】早期に製品の最終特性を安定化させることができ、不良品の製造を未然に防止することが可能なデータ解析装置を提供すること。

【解決手段】第1要因分析部22は、第1マハラノビス距離計算部21によって計算されたマハラノビスの距離MD1の増加要因となる評価特性データを要因分析によって特定する。第2要因分析部24は、第2マハラノビス計算部23によって計算されたマハラノビスの距離MD2の増加要因となる製造パラメータデータを要因分析によって特定する。そして、製造パラメータ項目調整部25は、第2マハラノビス計算部23によって計算されたマハラノビスの距離MD2が減少するように、第2要因分析部24によって特定された製造パラメータ項目を調整する。したがって、早期に製品の最終特性を安定化させることができ、不良品の製造を未然に防止することが可能となる。

(もっと読む)

強化ポリマー複合物

強化ポリマー複合物は、熱可塑性材料の素地を含んでおり、該素地は、少なくとも1つの細長の金属要素によって強化されている。細長の金属要素は、素地内に埋設される前に、少なくとも第1の層および第2の層によって被覆されている。第1の層は、付着促進層を含み、第2の層は、無水物またはカルボン酸官能基を含む少なくとも一種のモノマーと共重合またはグラフト重合されたポリオレフィンを含む。強化ポリマー複合物は、0重量%〜95重量%の濃度の木材粒子をさらに含んでいる。本発明は、強化ポリマー複合物を製造する方法にも関する。  (もっと読む)

(もっと読む)

熱可塑性樹脂組成物の多層押出方法及びこの押出方法により製造された被覆電線・ケーブル

【課題】1台の押出成形機で多層構造の押出成形品を安価に製造することができ、しかもその製品における各層間の密着性を確実に高めることができる、熱可塑性樹脂組成物の多層押出方法及びこの押出方法により製造された被覆電線・ケーブルを提供すること。

【解決手段】軸方向周上に所定の高さを持った螺旋構造のフライト2を有する単軸スクリュ3を備えた一台の押出成形機1に、夫々押出材料である複数種類の熱可塑性樹脂組成物A、Bを供給すると共に、これら複数種類の熱可塑性樹脂組成物A、Bを前記押出成形機1内に設けられた夫々別々の流路9、10を通して混合させることなく同時に搬送して、前記押出成形機1から前記複数種類の熱可塑性樹脂組成物A、Bを夫々溶融押出成形する、熱可塑性樹脂組成物の多層押出方法。

(もっと読む)

同軸ケーブルおよび多心同軸ケーブル

【課題】空隙部の絶縁体に対する割合を確保して低誘電率とするとともに、十分な強度を得ることが可能な同軸ケーブルおよび多心同軸ケーブルを提供する。

【解決手段】中心導体12を、長手方向に連続する空隙部14を有する絶縁体13で覆い、該絶縁体13の外周に外部導体15を配した同軸ケーブル11で、中心導体12の径に対する絶縁体13の径の比が3.2〜4.3倍であり、空隙部14は断面円形または楕円形状に形成され、同軸ケーブル11の長さ方向に垂直な断面において、全ての空隙部14の面積と絶縁体13の面積の和に対する空隙部14の割合を空隙率とするときに、一つの空隙部14の空隙率を9.0〜10%とし、かつ全部の空隙部14を合わせた空隙率を54〜60%とする。

(もっと読む)

薄層樹脂被覆鋼管およびその製造方法

【課題】被覆樹脂層全体の厚さを300μm以下に押出し成形して成り、使用済み後は鋼管と樹脂を分離することなく、そのまま廃棄処分することができる薄層樹脂被覆鋼管およびその製造方法を提供する。

【解決手段】電縫鋼管10の表面の溶接ビートが除去処理され、次いでサイジングミルにより鋼管10の外周面の真円度を数十ミクロン単位に高める成形加工が行なわれ、この鋼管10の外周面に接着剤が塗布され、その上に多層ダイスにより鋼管10全周面へ均等厚さに押出された被覆樹脂層2を順次に複数層被覆して、被覆樹脂層2全体の厚さが300μm以下に押出し成形され、管軸方向に均等断面に構成されている。

(もっと読む)

導電性ゴムロール、プロセスカートリッジおよび画像形成装置

【課題】従来に比べ押出成型後の表面性が向上した導電性ゴムロールを提供する。

【解決手段】導電性ゴムロールは、芯金と芯金の外周に設けられた導電性弾性層と有し、導電性弾性層は、エピクロルヒドリンゴムとアクリロニトリル−ブタジエン共重合ゴムとの混合物からなる原料ゴムと、原料ゴム100質量部に対して20〜60質量部の平均粒径40〜80nmの炭酸カルシウムを含有した未加硫ゴムを加硫化することで得られ、未加硫ゴムは、剪断速度が10-7〜103rad/secで温度が70〜120℃における動的粘弾性の貯蔵弾性率G’の曲線と損失弾性率G”の曲線との交点が2.0×103〜4.0×104Pa、剪断速度が2.0×10-3〜10-1rad/secで応力緩和試験のMSR値が0.4以上、加硫化後の導電性弾性層のゴム硬度が60以下である。

(もっと読む)

PTFE混合物成形体及びPTFE多孔体の製造方法、並びに絶縁電線の製造方法

【課題】肌理が細かく、残留応力の少ないPTFE多孔体が製造でき、気孔率の微調整が可能なPTFE混合物成形体の製造方法、このPTFE混合物成形体によるPTFE多孔体の製造方法、及び、このPTFE多孔体を使用した絶縁電線の製造方法を提供する。

【解決手段】少なくともPTFE粉末と造孔剤と成形助剤とを混合したPTFE混合物を加圧成形してPTFEプリフォームを作成し、該PTFEプリフォームをペースト押出により所定形状に成形し、上記ペースト押出の際、上記プリフォームの断面積SP、上記押出ダイスの有効断面積SD、上記プリフォームの送り速度VP、及び、上記PTFE混合物成形体の引取り速度VRが、(式1)VR>VP(SP/SD)を満たすPTFE混合物成形体の製造方法。上記造孔剤を除去することによって気孔を形成するPTFE多孔体の製造方法。上記による電線の製造方法。

(もっと読む)

PTFE混合物成形体及びPTFE多孔体の製造方法

【課題】PTFE粉末に多量の造孔剤を配合した場合であっても、押出成型時や焼成時における裂けやひび割れの発生を防止し、肌理の細かいPTFE多孔体を製造するためのPTFE混合物成形体の製造方法、このPTFE混合物成形体によるPTFE多孔体の製造方法を提供すること。

【解決手段】少なくともPTFE粉末と成形助剤とを混合したPTFE混合物をペースト押出により所定形状に成形するPTFE混合物の製造方法において、上記ペースト押出の際の押出ダイスの温度が、100℃以上であり且つ上記成形助剤の沸点以下であるPTFE混合物成形体の製造方法。上記PTFE混合物が、少なくともPTFE粉末と造孔剤と成形助剤とを混合したものであるPTFE混合物成形体の製造方法。PTFE混合物成型体について、上記造孔剤を除去することによって気孔を形成するPTFE多孔体の製造方法。

(もっと読む)

押出成形体及びケーブル

【課題】管路に既設の電線やケーブルが多数存在しても、特別な治工具を用いることなく管路に通す布設作業が行え、作業能率を向上させられると共に通線本数も増やせるケーブルを提供する。

【解決手段】ケーブル1の押出成形体である外被14を、強さと表面の動摩擦係数が適切な範囲に設定されたものとすることから、外被14の機械的特性が向上して強度を得やすくなり、強度を維持しつつケーブル断面形状を細小化でき、管路への布設に際して通線本数を増やして管路の利用効率を高められると共に、表面が他の物体と接触した場合の摩擦が極めて小さくなり、管路への布設の際に既設の電線やケーブルがあっても、管路内面や他の電線、ケーブルとの接触に伴う摩擦抵抗が小さくケーブルをスムーズに進行させられ、潤滑剤を使用せずに済むなど、管路への布設作業を能率よく実施できる。

(もっと読む)

帯状部材の製造装置

【課題】帯状部材の製造不良を低減し、品質向上、コスト削減を図る上で有利な帯状部材の製造装置を提供する。

【解決手段】各ボビン32から引き出されたスチールワイヤ26は、整列機構36により所定のピッチでそれらの長手方向を平行させ並べられた状態で押し出し機38に至る。この際、各ボビン32に設けられた制動機構34により、各ボビン32からそれぞれ引き出されるスチールコード26に均一の張力が付与されている。均一の張力が付与され整然と並べられた状態の複数本のスチールコード26に対して押し出し機38によりゴム材料24が被覆されることにより帯状部材28が押し出される。押し出し機38から押し出された帯状部材28は、冷却部54において巻回されて冷却される。冷却された帯状部材28は、アキュームレータ56を経て巻き取り機58でドラム60に巻き取られる。

(もっと読む)

押出成形装置

【課題】成形材料の押出機から成形型への供給量を短時間にて且つ高精度にて調整することが可能であり、これにより押出機にギヤポンプ機構を設けることなく、成形品の成形精度を十分に高めることが可能な押出成形装置を提供する。

【解決手段】押出機10のシリンダ11の成形型1側の端部近傍にシリンダ内圧検出装置15が設けられている。外径制御装置3は、外径検出装置2による成形品Fの外径検出値と目標外径とを比較し、シリンダ内圧制御装置5は、この外径の比較結果に基づいて目標シリンダ内圧を設定し、シリンダ内圧検出装置15の検出値とこの目標シリンダ内圧とを比較し、回転数制御装置4は、このシートパッド内圧の比較結果に基づいてモータMの目標回転数を設定し、回転数検出装置14によるモータMの回転数検出値に基づき、該モータMの回転数が目標回転数となるように該モータMを制御する。

(もっと読む)

金属撚線に対する樹脂押出被覆の方法

【課題】 金属撚線に対する樹脂押出被覆の方法に関し、金属撚線に対して被覆樹脂層を密着させることができ、もって、金属撚線と被覆樹脂層とを強固に接着させ、かつ、樹脂押出被覆金属撚線の外径を小さくすることができる方法を提供する。

【解決手段】 クロスヘッド5内部の減圧状態を維持するため、クロスヘッド5の金属長尺体挿入口5eに封止具12を取り付ける。封止具12内には金属撚線1fの外径形状に沿う内径形状を有する貫通孔125aが穿設されている回転キャップ125が取り付けられている。金属撚線1fは貫通孔125aを挿通してクロスヘッド5内に進入し、回転キャップ125は走行する金属撚線1fの撚り合わせに沿って回転する。

(もっと読む)

材料カス除去装置

【課題】ダイスの押出口周辺に付着した材料カスを、効率的かつ確実に除去することができる材料カス除去装置を提供する。

【課題を解決するための手段】導体の外周に絶縁材料を被覆してケーブルを成形する押出被覆装置のダイスの押出口周辺に付着した材料カスを除去する材料カス除去装置であって、ダイスの中心軸の周囲を回転する回転体と、回転体からダイスに向けて導出されて、成形中のダイスの押出口の周囲にダイス温度を維持可能な高温エアを吹き付ける複数のエア噴射管と、高温エアをエア噴射管に供給する供給手段とを備え、回転体を回転させながら、エア噴射管の噴射口から高温エアを噴射して材料カスを除去する材料カス除去装置。

(もっと読む)

加硫方法及び加硫装置

【課題】被覆材料の発泡を防止すると共に絶縁体を変形させることなく低加圧下で過熱水蒸気を熱媒体とし、連続的に絶縁電線・ケーブル等を加熱・加硫を行うことができる加硫方法及び加硫装置を提供する。

【解決手段】80℃以上の温度で押出し成形されたポリマーやゴム材料を、加圧下で過熱水蒸気により連続的に加熱、加硫するものである。

(もっと読む)

押出機のヘッド機構及びヘッド機構の調整方法

【課題】既存のクロスヘッドを改造せず、ダイス、ニップルの構造のみを見直すことで、偏心調整機能を有し汎用性のある無偏心ヘッドを安価に実現する。

【解決手段】ダイスホルダ15に調整ボルト19にて取り付けられるダイス21と、ニップルホルダ17に取り付けられるニップル23とを備え、ダイス21はダイス本体21aとダイス先端部21bとを備え、ニップル23はニップル本体23aとニップル先端部23bとを備え、ダイス本体21aは異なる押出径のダイス先端部21bが嵌合可能であり、ニップル本体23aは異なる押出径のニップル先端部23bが嵌合可能であり、ダイス先端部21b及びニップル先端部23bは、ダイス本体21a及びニップル本体23aがダイスホルダ15及びニップルホルダ17に取り付けられた状態で取外し可能であり、かつ、ダイスホルダ17は調整ボルト19によるダイス21の調心履歴を維持する。

(もっと読む)

複合管の製造方法

【課題】目やにの発生を少なく抑え、ロングラン性に富んだ複合管の製造方法を提供することを目的としている。

【解決手段】架橋ポリエチレン管6bの周囲を囲繞するように、ポリプロピレンを含有する熱可塑性樹脂エラストマーを主成分とし、発泡剤を含む発泡性樹脂組成物を管状に押し出すとともに、発泡倍率1.5〜3.0倍に発泡させて管本体の周囲を囲繞する発泡樹脂保護層7aを形成する複合管7bの製造方法であって、前記発泡性樹脂組成物が、発泡剤として、発泡開始温度が170℃以上、最大発泡温度が190℃〜230℃である熱膨張型発泡粒子を含むとともに、熱膨張型発泡粒子を融点が110〜130℃の熱可塑性樹脂からなるベース樹脂中に分散混合してマスターバッチ化した熱膨張型発泡粒子マスターバッチと他の成分とを混合して得られることを特徴としている。

(もっと読む)

芯材の製造方法と製造装置及びトリム材の製造方法

【課題】芯材が埋設されたウェザーストリップを切断する際に、ウェザーストリップを芯材の所定位置で安定して切断できるようにする。

【解決手段】分離空間部24と芯材片部22と連結部23とを有する一次芯材を長手方向に移動させて、この一次芯材の移動長さを検出し、その移動長さがウェザーストリップの全長寸法K(ウェザーストリップを切断する長さ)に対応する所定値(K+α)に達する毎に、分離空間部24の寸法の2倍以上の寸法S2の切断用空間部25を形成する。これにより、切断用空間部25を形成すべき位置に切断用空間部25を容易に形成することが可能となり、切断用空間部25を有する二次芯材16Bを容易に製造することができ、この二次芯材16Bを埋設したウェザーストリップを切断する際に、二次芯材16Bの切断用空間部25の位置で安定して切断することができる。

(もっと読む)

難燃性熱可塑性エラストマー樹脂組成物およびその用途

【課題】

高い難燃性とノンドリップ性を有すると共に、耐熱老化性、柔軟性、靱性、耐摩耗性、弾性回復性に優れ、押出成形による電線被覆やチューブ成形、溶融紡糸加工によるモノフィラメントに適した難燃熱可塑性エラストマー樹脂組成物を提供する。

【解決手段】

主として結晶性芳香族ポリエステル単位からなる高融点結晶性重合体セグメント(a1)95〜45量%と、主として脂肪族ポリエーテル単位および/または脂肪族ポリエステル単位からなる低融点重合体セグメント(a2)5〜55重量%とを主たる構成成分とするポリエステルブロック共重合体(A1)および/または、ポリアルキレンフタレートおよび/またはその共重合体(a3)10〜50重量%および架橋可能なポリ(メタ)アクリレート、(メタ)アクリレート共重合体、ポリエチレン/(メタ)アクリレート共重合体から選ばれた少なくとも1種の(共)重合体(a4)50〜90重量%との混合物を、ラジカル発生剤の存在下に押出成形機内で溶融混合する際に動的架橋された熱可塑性エラストマー(A2)からなる熱可塑性エラストマーまたは組成物(A)100重量部に対して、リン系化合物難燃剤(B)10〜60重量部と、シリコーン系ドリップ防止剤(C)0.1〜10重量部と、耐熱剤(D)0.01〜10重量部を配合してなる難燃熱可塑性エラストマー樹脂組成物。

(もっと読む)

61 - 80 / 247

[ Back to top ]