Fターム[4F207KB22]の内容

プラスチック等の押出成形 (29,461) | 押出成形の区分 (1,090) | 多種材料物品の成形 (595) | 多層化成形(←多層物品押出し) (554)

Fターム[4F207KB22]の下位に属するFターム

Fターム[4F207KB22]に分類される特許

201 - 220 / 322

発泡壁紙の製造方法

【課題】本発明は、耐スクラッチ性に優れ、且つ、高品質の発泡壁紙を低コストで、しかも、黄変を有効に防止しつつ、製造するための製造方法を提供する。

【解決手段】(1)発泡剤含有樹脂層及び第2非発泡樹脂層を含む積層体を、溶融押出成形することにより形成する工程1、

(2)工程1により形成された積層体の一部をトリミングする工程2、

(3)工程2により得られたトリミング片を、前記発泡剤含有樹脂層を形成するための樹脂組成物として工程1に供給する工程3、

を含む発泡壁紙の製造方法であって、

(A)第2非発泡樹脂層が、メタクリル酸含有量が10〜15重量%のエチレン−メタクリル酸共重合体樹脂を含み、

(B)発泡剤含有樹脂層が、アゾジカルボンアミドを含み、

(C)工程3に際して、発泡剤含有樹脂層におけるエチレン−メタクリル酸共重合体樹脂の含有量が1重量%以下となるように、前記トリミング片を工程1に供給する

発泡壁紙の製造方法。

(もっと読む)

一体押出成形体および建築用部材

【課題】ビスホール部を有していても成形体の厚みを比較的小さく設定できる一体押出成形体および建築用部材を提供する。

【解決手段】中実な芯材本体1および該芯材本体1の長手方向に沿って芯材本体1に固定・配置された筒状ビスホール部2bからなるアルミ製芯材が、少なくとも1層の合成樹脂層からなる被覆層3を有してなり、芯材と接触する合成樹脂層が発泡合成樹脂層31であることを特徴とする一体押出成形体、および該一体押出成形体からなる建築用部材。

(もっと読む)

加飾性多層共押出成形体

【課題】断面形状が特定方向において異なったり、曲線部を有したり、長尺であったりしても、低コストで簡便に製造可能で、深みのある模様をムラなく有し、加飾性を備えた合成樹脂曲げ加工板を提供すること。

【解決手段】熱可塑性合成樹脂からなる基材層(3)、熱可塑性合成樹脂からなる模様付き加飾層(2)、および透明または半透明合成樹脂からなる厚み250〜900μmの表面層(1)の少なくとも3層からなる多層共押出成形体が金型で加熱加圧成形されてなることを特徴とする合成樹脂曲げ加工板。

(もっと読む)

光拡散性シートとその製造方法およびその用途

【課題】 光拡散性スクリーンとしたときに充分満足しうるレベルにまでシンチレーションを低減することができる光拡散性シートを提供する。

【解決手段】 本発明の光拡散性シートは、透明性基材に透明性微粒子を含有させた光拡散層1が主層2の上に積層されてなる光拡散性シートであって、前記透明性微粒子の屈折率(Nd)と前記透明性基材の屈折率(Nb)との差(|Nd−Nb|)が0.015〜0.04であるとともに、前記光拡散層表面においてはJIS−B0601:1994準拠の十点平均粗さ(Rz)と凹凸の平均間隔(Sm)との比率(Rz/Sm)が0.01以下であり、JIS−K7136準拠のヘイズが30〜80%である。

(もっと読む)

多層ポリマー複合材を調製する方法およびそれにより調製される多層複合材

【課題】建築用のサイジング、シャッター、窓および扉枠用の工業用異形材、雨水担持システム(例えば、側溝および竪樋)およびフェンスとして、優れた衝撃強度、靭性、および他の所望の機械的および化学的特性を有する種々の製品の製造方法を提供する。

【解決手段】(a)キャップストック組成物を形成する工程、

(b)前記キャップストック組成物を、供給部および計量部を含む押出装置に供給する工程、(c)前記キャップストック組成物を計量し溶融させて、キャップストック溶融体を形成する工程、(d)前記キャップストック溶融体を、キャップストック溶融層に形成する工程、(e)前記キャップストック溶融層を押出する工程、および(f)前記キャップストック溶融層を冷却して、固形キャップストック層を形成する工程、を含む方法。

(もっと読む)

ホログラムシートの製造方法およびホログラムシート

【課題】本発明は、光反射層を必要とせず、製造効率が格段に優れ、安価で、経済的であるだけでなく、任意の干渉色を発現できる極めてホログラムの装飾効果が高い、ホログラムシートの製造方法およびホログラムシートを提供する。

【解決手段】基材シート上に、押出成形機から押し出された溶融状態の樹脂層を押出コーティングするとともに、エンボスホログラム形成用スタンパを装着したロールにて、前記溶融状態の押出コーティング樹脂層を押圧して、表面にホログラムを形成するホログラムシートの製造方法であって、前記溶融状態の押出コーティング樹脂層として、少なくともホログラムシートの表面層となる透明樹脂層とホログラム下地層となる反射光を伴う高光沢性の顔料が添加されている樹脂層との2層を押出コーティングし、前記透明樹脂層にエンボスホログラムを形成することを特徴とする。

(もっと読む)

積層シートの製造装置および製造方法

【課題】本発明の目的は、積層装置と口金とを接続する流路と口金の吐出口の寸法を積層体の層厚みに応じて限定することにより、複雑な制御装置を必要とせず、界面不安定現象の発生を抑制し、高品質の多層フィルムを容易に製造することが可能な積層シートの製造装置および製造方法を提供することにある。

【解決手段】複数種類のシート材料を前記種類の数よりも多い数の層に積層した積層体を形成する積層装置と、該積層装置の下流側に設けられ前記積層体をシート状に成形する口金とを備えた積層シートの製造装置であって、前記積層装置と前記口金とを接続する流路における流路方向に垂直な任意の断面のシート幅方向寸法をW、シート厚み方向寸法をT、前記口金の吐出口のシート幅方向寸法をWd、前記積層体の最表層の最小シート厚み方向寸法をLとすると、式(1)と式(2)の関係を共に満足することを特徴とする積層シートの製造装置。

【数1】

【数2】 (もっと読む)

(もっと読む)

合成樹脂シートの製造装置

【課題】 透明な部分と失透した部分とよりなる2種の合成樹脂を交互に縦縞状に配列した熱可塑性合成樹脂シートを得ること。

【解決手段】

断面形状が雨滴形の縦長の空洞を有し、この空洞内を複数の仕切板21〜29で仕切られたTダイス本体1と、上記複数の仕切板21〜29相互の間隔を調整する手段36〜39、46〜49と、上記複数の各仕切板の両側の空洞内に2種の溶融合成樹脂を交互に圧入するサブマニホールド14a、14bと、Tダイス本体1の下部から縦縞状に交互に配列して平板状に排出された2種の溶融合成樹脂を冷却しながらシートに成型する冷却ロール5とを具備し、平板状に排出された上記2種の溶融合成樹脂の接合部の断面形状を、一方の合成樹脂が他方の合成樹脂に入り組んで互いに噛み合った形状とするために、上記仕切板21〜29に縦方向の2条の屈曲部2を形成したものである。

(もっと読む)

ゴム押出方法、及びゴム押出装置

【課題】ゴム押出機の付け替え作業、及び押出ヘッド本体の交換作業を要することなく、下側層の断面積を上側層の断面積に比して大とした2層構造のゴム押出体を、生産性を悪化させることなく生産する。

【解決手段】プリフォーマを前面側に有する押出ヘッドの背面側に、大型の第1のゴム押出機を上に、かつ小型の第2のゴム押出機を下に装着する。プリフォーマに、第1のゴム押出機からのゴムを、第1のフォーマ流入口から第1のフォーマ吐出口まで導く第1のフォーマ流路と、前記第2のゴム押出機からのゴムを、前記第1のフォーマ流入口の最下端よりも下方に最上端を位置させた第2のフォーマ流入口から第2のフォーマ吐出口まで導く第2のフォーマ流路とを形成する。第2のフォーマ流路は、上向きに向き換えして第1のフォーマ吐出口の上方に第2フォーマ吐出口の一部を位置させることにより、第1のゴム断面領域の上向き面の一部を第2のゴム断面領域により被覆させる。

(もっと読む)

熱可塑性樹脂組成物および複合成形品

【課題】耐薬品性、成形品外観に優れる上に、表層材として、基材樹脂、特にPS樹脂やその廃樹脂に対する密着性に優れ、加工性(例えば、耐チッピング性)、耐久性(例えば、耐ヒートサイクル性)にも優れた複合成形品を提供し得る熱可塑性樹脂組成物と、この熱可塑性樹脂組成物を表層材とする複合成形品を提供する。

【解決手段】芳香族ビニル化合物、シアン化ビニル化合物およびこれらと共重合可能な他のビニル系単量体よりなる群から選ばれた少なくとも1種の単量体成分を(共)重合させてなるビニル系(共)重合体(I)100質量部と、シアン化ビニル化合物と、シアン化ビニル化合物と共重合可能な他のビニル系単量体とを共重合させてなる共重合体であって、該共重合体のアセトン可溶分中のシアン化ビニル化合物成分の含有量が0.1〜15質量%であるビニル系共重合体(II)1〜100質量部とを含む熱可塑性樹脂組成物。

(もっと読む)

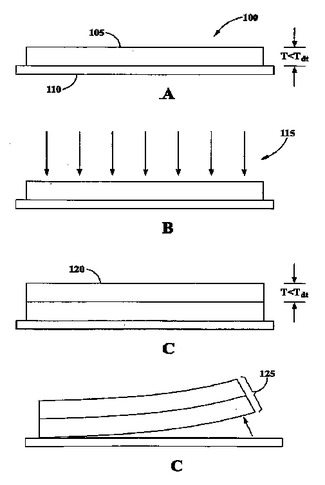

延性複数層シリコーン樹脂フィルム

本発明は、延性複数層シリコーン樹脂フィルムを形成するための方法を提供する。この方法は、少なくとも2つのポリマー層を含み、これらの少なくとも1つがシリコーン樹脂層であるシリコーン樹脂フィルムを形成する工程を含んでもよい。シリコーン樹脂層の厚さは、相当する延性遷移厚さ未満である。  (もっと読む)

(もっと読む)

押出多層発泡シート

【課題】 本発明の課題は、押出発泡法を用いて得られる押出発泡シートにおいて、連続気泡発泡シートの性能を有しながら、表面性に優れた発泡シートを安定的に提供することにある。

【解決手段】 熱特性の異なる異種の基材樹脂を用いた発泡シートを、共押出法を用いて、外側に独立気泡層が、中央部に連続気泡層が積層一体化された多層発泡シートとすることにより、表面性に優れ、且つ安定的に均一性能を有する連続気泡発泡シートが得ることができる。

(もっと読む)

熱可塑性ポリマー系を選択的に加熱するためのマイクロ波エネルギーの使用

マイクロ波感受性ポリマー領域を含む熱可塑性材料を加工するための方法を開示し、この方法は、前記マイクロ波感受性ポリマー領域をマイクロ波に暴露すること(この暴露の結果、前記ポリマー領域の温度が上昇する)および前記熱可塑性材料を加工することを含む。 (もっと読む)

複数の押出ラインを有する、単一モータの押出ヘッド

押出ヘッド(20)は、少なくとも1つの駆動輪(51)と、少なくとも第1の状態と第2の状態とに位置可能なアセンブリ(50)とを備える。アセンブリ(50)は、アセンブリが第1の状態に位置されている間、少なくとも1つの駆動輪(51)と係合するように構成された第1の押出ライン(58)と、アセンブリ(50)が第2の状態に位置されている間、少なくとも1つの駆動輪(51)と係合するように構成された第2の押出ライン(60)とを備える。  (もっと読む)

(もっと読む)

自動車用シール部材の製造方法

【課題】製造ライン及び製造時間の短縮化や生産性の向上などを図ることのできる自動車用シール部材の製造方法を提供する。

【解決手段】自動車のドアには自動車用シール部材としてガラスランが装着されている。ガラスランの押出成形部となる押出成形体40の製造に際しては、EPDMゴム材料とTPO材料とを共押出して、EPDMソリッドゴムよりなるシールリップ等と、TPOよりなる本体部とが一体となった押出成形体40を成形する。このEPDMゴム材料には、架橋剤としてSiH基含有化合物が含まれており、押出成形体40は架橋工程においてヒドロシリコーン架橋が施される。

(もっと読む)

導電性成形体及びその製造方法

【課題】極細導電繊維を含有する熱可塑性樹脂組成物を通常の成形方法、成形条件で成形しても、良好な表面抵抗率を有する導電性成形体と製造方法を提供する。

【解決手段】成形体に形成された極細導電繊維含有導電層1は、成形体が加熱され、極細導電繊維2を表面に露出させたり、表面から突出させたり、表面から100nm未満の内部に含有させたりして形成される。この加熱は、極細導電繊維含有熱可塑性樹脂組成物のガラス転移温度の温度から融点温度よりも30℃高い温度の温度範囲にするか、粘度が5.0×103Pa・s以上1.0×107Pa・s未満の範囲となる温度範囲で加熱することでなされる。成形体は射出成形、押出し成形、プレス成形、転写成形、ラミネート成形などの公知の方法で得られたものが全て使用できる。

(もっと読む)

熱可塑性樹脂成形品の成形方法

【課題】 本発明は、熱可塑性樹脂成形品の成形方法において、溶融状態の樹脂に含まれる補強繊維の挙動の特性を利用して、スキン層又は成形品の曲げやねじり等の荷重に対する強度を向上すると共に、外観性を向上させる。

【解決手段】 コア層Bとスキン層Aとを有する熱可塑性樹脂成形品の成形方法であって、第1の熱可塑性樹脂ペレット材xと、該ペレット材xより成形溶融温度において低粘度かつ結晶化速度が遅く、かつ補強繊維G…Gを含有する第2の熱可塑性樹脂ペレット材yとの混合材を用い、前記第1のペレット材xでコア層Bを、第2のペレット材yでスキン層Aをそれぞれ成形する。スキン層Aの結晶化が遅れる間に、スキン層Aの表面に露出する補強繊維G1〜G4が沈降する。

(もっと読む)

自動車用ウェザーストリップ又は自動車用トリムの製造方法

【課題】粉塵を発生させず、意匠性に優れた装飾面を形成できる、自動車用ウェザーストリップ又は自動車用トリムの製造方法を実現する。

【解決手段】自動車用ウェザーストリップ10の外表面の少なくとも一部にスエード調の装飾面4を形成する、自動車用ウェザーストリップ10の製造方法において、自動車用ウェザーストリップ10を形成する本体部3と、本体部3における装飾面4が形成される部位に積層される、EPDMのスポンジゴム材料からなる第1層1と、第1層1に積層される、ゴム材料からなる第2層2とを一体押出成形して中間成形体とする第1工程と、中間成形体を加硫発泡させる第2工程と、第1層1から第2層2を剥離するとともに、第2層2に接着させた状態で第1層1の表層1aを剥離し、第1層1の気泡を表出させて装飾面4を形成する第3工程とを含む。

(もっと読む)

光学フィルムおよびその製造方法

【課題】1枚で複数方向の視野角制御を行うことができる等の機能を有する光学シートおよびその製造方法を提供すること。

【解決手段】本発明の光学フィルム1は、二次元的視野角制限用の光学フィルムであって、可視光を透過する透明な樹脂で形成され二次元的に配置された複数の光透過部4と、該光透過部の間に配置された光制御部6と、を備えている。

(もっと読む)

積層シートの製造装置および製造方法

【課題】本発明の目的は、積層体の表層部に適正な断面形状をした層を形成することにより、複雑な制御装置を必要とせず、各層の厚みが積層シートのシート幅方向に対して一様で、高精度に積層された積層シートを容易に製造することが可能な積層シートの製造装置および製造方法を提供することにある。

【解決手段】複数種類の第1のシート材料を積層した積層体の表層部に新たに第2のシート材料を積層した積層シートの製造装置であって、前記第1の積層体と前記第2のシート材料との合流部における前記第1積層体および前記第2のシート材料の流路方向に垂直な前記第2のシート材料の各流路の断面形状をシート幅方向に10等分する直線によって分けられた前記断面形状において、シート幅方向中央部からシート幅方向両端部へ向かう各領域における面積をSn(n=1,2,3,4,5)としたとき、式(1)および式(2)の関係を共に満足する積層シートの製造装置。

【数1】

【数2】

(もっと読む)

201 - 220 / 322

[ Back to top ]