Fターム[4F207KK64]の内容

プラスチック等の押出成形 (29,461) | 押出成形の操作 (2,209) | 押出された材料の熱的処理 (1,176) | 押出された材料の冷却 (1,156) | 冷却面等を有する部材を使用するもの (1,013) | 冷却ロールを使用するもの (789)

Fターム[4F207KK64]の下位に属するFターム

冷却ロール自体に特色 (236)

静電ピニングを伴うもの (36)

静電以外のピニングを伴うもの (14)

他の冷却手段を併用するもの (31)

Fターム[4F207KK64]に分類される特許

141 - 160 / 472

積層品の製造方法

【課題】紙基材とフィルム基材とを溶融樹脂によって貼合わせた積層品において、製造工程で紙基材の水分量をコントロールすることによってカールを制御する積層品の製造方法の提供を課題とする。

【解決手段】押出しラミネータの第一給紙から紙基材(1)を繰り出し、溶融樹脂をTダイスから押出して第二給紙から繰り出すフィルム基材(2)と貼合せる方法において、溶融樹脂を押出す直前に紙基材(1)の貼合せ面に水を供給し、直後の紙の水分量を15.0重量%〜30.0重量%になるように制御することを特徴とする積層品の製造方法。

(もっと読む)

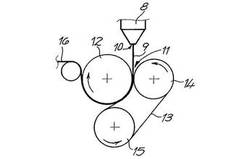

三次元に構造化された表面を有する熱可塑性フィルムの製造方法

【課題】

本発明は、表面構造が、変形が大きなところでも保たれる三次元に構造化された表面を有するフィルムを作製するという課題に基づくものである。

【解決手段】

本発明は、三次元に構造化された表面を有する多層熱可塑性フィルム(16)の製造方法に関する。スロット付きノズル(10)を使用して共押出することよって多層プラスチック溶融物フィルム(9)を生成し、これを、冷却ロール(12)と周回する金属ベルト(13)との間の間隙(11)に押出し、そしてこの間隙(11)において三次元に型押し及びこれと同時に冷却する。フィルム(16)の外側の構造化された層(12)は、熱可塑性ポリウレタンエラストマー(TPU)から作られ、この際、この層(17)にはイソシアネートが計量添加される。

(もっと読む)

ポリオレフィン系樹脂積層発泡シートの押出成形方法

【課題】ポリプロピレン系発泡樹脂層と、充填材を含有した非発泡ポリオレフィン系樹脂層を積層する押出積層発泡成形において、発泡シートの気泡を微細にし、連続気泡率を抑制し、各種の物性や容器の成型性に優れたポリオレフィン系樹脂積層発泡シートを提供する。

【解決手段】発泡性ガスを含有するポリプロピレン系樹脂と、充填材を含有するポリオレフィン系樹脂とを別々の押出機にて溶融混練し、合流ブロックを通して積層して成形ダイスへ供給し、ダイス出口より吐出させて積層発泡シートを製造する方法において、発泡性ガス含有溶融ポリプロピレン系樹脂を、充填材含有溶融ポリオレフィン系樹脂の内側に合流させる際の合流角度が、15度から60度の角度であることを特徴とする、積層発泡シートの製造方法。

(もっと読む)

フィルムとその製造方法、液晶表示板用光学補償フィルム、偏光板および液晶表示装置

【課題】レターデーションの発現性および傾斜構造が大きく、フィルム面内の遅相軸方向または進相軸方向のいずれか一方向に傾斜方位を有し、且つ、面状が良好な熱可塑性フィルムの製造方法を提供する。

【解決手段】挟圧装置を構成する第一挟圧面と第二挟圧面の間に熱可塑性樹脂を含有する組成物の溶融物を通過させて連続的に挟圧してフィルム状に成形する工程を含むフィルムの製造方法であって、前記第一挟圧面または前記第二挟圧面の少なくとも一方が弾性であり、前記第一挟圧面の移動速度を前記第二挟圧面の移動速度よりも速くし、前記第一挟圧面と前記第二挟圧面のうち先に前記溶融物から剥離する方の挟圧面の剥離点において、前記挟圧面からのメルトの滑り性を低減する熱可塑性フィルムの製造方法。

(もっと読む)

フィルムの製造方法、フィルム、偏光板、及び液晶表示板用フィルム

【課題】 フィルム厚みが薄いフィルムであっても、面内のレターデーションの発現を実現でき、また、光学的に傾斜したフィルムの製造方法およびそのフィルムを提供する。

【解決手段】

コア層となる第一の熱可塑性樹脂組成物12と、スキン層となる第二の熱可塑性樹脂組成物12’及び第三の熱可塑性樹脂組成物12’’をダイ16から溶融押出しし、溶融押出しされた溶融物12Aを、挟圧装置を構成するタッチロール28とキャスティングロール18により連続的に挟圧してフィルム状に成形する。タッチロール28とキャスティングロール18により溶融物12Aに加えられる圧力が20〜500MPaであり、第一の熱可塑性樹脂組成物12のTgが第二の熱可塑性樹脂組成物12’及び第三の熱可塑性樹脂組成物12’’のTgより0.5℃〜50℃低い。

(もっと読む)

セルロースエステルフィルム及びセルロースエステルフィルムの製造方法

【課題】コントラスト性能の向上を図れ、マット効果に優れるとともにフィルム同士の貼り付きなどのブロッキングを防止でき、さらには押出工程でのフィルターの目詰まりを防止して生産性を向上させることのできるセルロースエステルフィルム及びセルロースエステルフィルムの製造方法を提供する。

【解決手段】溶融流延法によって製膜されるセルロースエステルフィルムであって、セルロースエステルを含む溶融混合物中のゲルフィラーの大きさが、0.5〜30μmで、50〜500個/gであり、50μm以上が0〜2個/10gである。

(もっと読む)

ロール状光学フィルム及びロール状光学フィルムの製造方法

【課題】リターデーションムラが良好で、光学性能を均一に確保することができ、かつ、皺やブラックバンドの発生を防止することのできるロール状光学フィルム及びロール状光学フィルムの製造方法を提供する。

【解決手段】ロール状光学フィルムは、膜厚方向のリターデーション値(Rt値)が40以上であって、幅方向中央部に巻き取り方向に沿ってナーリング加工が施されている。

(もっと読む)

フィルムの製造方法、フィルム、偏光板、液晶表示板用フィルム、及びフィルム製造装置

【課題】 長期間の製膜を行なった場合においても、溶融物の挟圧位置が変化せず、光学特性が安定したフィルムの製造方法、及びその方法により製造されるフィルムを提供する。

【解決手段】

熱可塑性樹脂を含有する組成物をダイ16から溶融押出し、溶融押出しされた溶融物12Aを、タッチロール28とキャスティングロール18の間に連続的に挟圧してフィルム状に成形する。架台50を移動させることにより、溶融物12Aの挟圧する位置が一定となるように調整しながら、溶融物12Aをタッチロール28とキャスティングロール18により挟圧する。

(もっと読む)

光学フィルムの製造方法及び製造装置、並びに光学補償フィルム

【課題】面状不良が低減され、大きなレターデーションを有し、かつ、光軸が大きく傾斜した光学フィルムの製造方法及び製造装置、並びに光学補償フィルムを提供する。

【解決手段】

フィルム製造装置10は、熱可塑性樹脂を含有する溶融樹脂を供給する供給工程部14と、溶融樹脂を挟圧部Aにおいて連続的に挟圧して、フィルム状に成形する成膜工程部15と、成形された樹脂フィルム12を冷却するフィルム温度調節工程部16とを備える。フィルム温度調節工程部16では、樹脂フィルム12がキャスティングロール(「第2挟圧面」に相当)26上で搬送される間に、キャスティングロール26とは反対側から、冷却風噴射部40により冷却風を吹き付けて、樹脂フィルム12を冷却する。

(もっと読む)

保護シート付き樹脂シート及びその製造方法並びに製造装置

【課題】樹脂シートの表裏面に貼り付けた保護シートと樹脂シートとを一体として切削加工や研磨加工を行うときに保護フィルムが剥がれてしまうのを防止することができる保護フィルム付き樹脂シート及びその製造方法並びに製造装置を提供する。

【解決手段】樹脂シート14と、樹脂シート14の表裏面に貼り付けられた2枚の保護シート84、84と、からなり、樹脂シート14の両端部の側面14aが保護シート84、84で覆われ貼り合わされている貼り合わせ部84aを設けるようにした。

(もっと読む)

光学フィルム、並びにその製造方法及び製造装置

【課題】レターデーションのばらつきを低減した光学フィルム、並びにその製造方法及び製造装置を提供する。

【解決手段】溶融状態の樹脂組成物12をダイ16から吐出して、挟圧装置20を構成するタッチロール28及びキャスティングロール18により、樹脂組成物12を挟圧してフィルムFを成形する。このとき、タッチロール28とキャスティングロール18との間隔(ロール間隔)は、ロール間隔が狭まるのを防止するスペーサーと、ロール間隔が広がるのを防止するストッパーとにより固定される。これにより、レターデーションのばらつきが低減された光学フィルムを製造することができる。

(もっと読む)

保護シート付き樹脂シートの製造方法及び製造装置

【課題】樹脂シートの表裏面に貼り付けた保護シートと樹脂シートとを一体として切削加工や研磨加工を行うときに保護フィルムが剥がれてしまうのを防止することができ、保護シートが樹脂シートの端まで貼り付けられた保護シート付き樹脂シートの製造方法及び製造装置を提供する。

【解決手段】保護シート貼り付け工程122と切断工程124との間で、樹脂シート14に貼り合わせた保護シート84、84のみを、両端部裁断工程120で裁断された樹脂シートの両端部よりも内側であり、端面加工工程126で表裏面にそれぞれ保護シートが貼り合わせた樹脂シート14’が加工される範囲よりも外側であるように裁断する保護シート裁断工程123を行う。

(もっと読む)

光学フィルムの製造方法、光学フィルム、偏光板及び液晶表示装置

【課題】冷却ローラの表面への添加剤付着による汚れを防止し、フィルム表面が白濁する汚れの発生を抑制した光学フィルムの製造方法、該製造方法で製造された光学フィルム、該光学フィルムを保護フィルムに用いた偏光板及び液晶表示装置を提供する。

【解決手段】一つの添加剤の融点をMpとしたとき、フィルムが最初に接触する第1冷却ロール5に接触している間のフィルムの温度が、Mp+3℃以上であり、第1冷却ロール5を離れて、次に接触する第2冷却ロール7に接触している間のフィルムの温度が、Mp−3℃以下であること。

(もっと読む)

4−メチルペンテン−1(共)重合体を含む横延伸用樹脂フィルム、およびその製造方法

【課題】低倍率での横一軸延伸を均一に行うことが可能な、横延伸用の4-メチルペンテン-1(共)重合体を含むフィルムを提供すること。

【解決手段】4-メチルペンテン-1(共)重合体を含む横延伸用樹脂フィルムであって:膜厚が65μm以上250μm以下であり、極限粘度〔η〕が0.5dl/g以上2.1dl/g以下であり、かつ160℃以上190℃以下の温度範囲で横方向に引張降伏点を有さない、横延伸用樹脂フィルム。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、金属製の加熱ロール11b及び冷却ロール13と、加熱ロール11bと冷却ロール13とに巻き掛けられている金属製の賦形ベルト14と、圧着ロール11aと、剥離ロール15とを備えている。賦形ベルト14の外側の表面14aには、樹脂シート17の表面17aに形成される凹凸17bに対応した形状の凹凸14bが形成されている。加熱ロール11bと冷却ロール13とのうちの少なくとも一方の表面の上には、樹脂コート層11b2,13bが形成されている。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、加熱ロール11bと、加熱ロール11bよりも温度が低い冷却ロール13と、加熱ロール11bと、冷却ロール13とに巻き掛けられている賦形ベルト14と、圧着ロール11aと、剥離ロール15と、剥離機構24とを備えている。剥離ロール15は、樹脂シート17の幅方向において、樹脂シート17の賦形ベルト14とは反対側の表面の全体にわたって接している。剥離機構は、冷却ロール13と剥離ロール15との間の隙間から搬出された樹脂シート17を賦形ベルト14から剥離させる。剥離ロール15による樹脂シート17の送り速度は、冷却ロール13による賦形ベルト14の送り速度と等しい。

(もっと読む)

樹脂封止シート

【課題】耐ブロッキング性に優れ、且つ、張り合わせの際の位置合わせが容易である、樹脂封止シートを提供すること。

【解決手段】光透過部(14、16)と、前記光透過部(14、16)の周囲に形成された、凸部及び凹部からなるエンボス加工部(12)と、を有する、樹脂封止シート(1)。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、金属製の加熱ロール11b及び冷却ロール13と、加熱ロール11bと冷却ロール13とに巻き掛けられている金属製の賦形ベルト14と、圧着ロール11aと、剥離ロール15と、加熱ロール11bを加熱するヒーター11b1とを備えている。賦形ベルト14の外側の表面には、樹脂シート17の表面に形成される凹凸に対応した形状の凹凸が形成されている。賦形ベルト14の内側の表面の上には、樹脂コート層が形成されている。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】製造装置1は、押出ダイ10と、加熱ロール11bと、加熱ロール11bよりも温度が低い冷却ロール13と、加熱ロール11bと、冷却ロール13とに巻き掛けられている賦形ベルト14と、圧着ロール11aと、剥離ロール15と、赤外線照射機構19とを備えている。賦形ベルト14の外側の表面には、樹脂シート17の表面に形成される凹凸に対応した形状の凹凸が形成されている。賦形ベルト14の外側の表面の上には、赤外線照射機構19からの赤外線を吸収する赤外線吸収層が形成されている。

(もっと読む)

結晶性樹脂板の製造方法

【課題】本発明は、凹反りを解消し、簡易な方法により平坦性に優れた結晶性樹脂板の製造方法を提供することを目的とする。

【解決手段】本発明の結晶性樹脂板の製造方法は、結晶性樹脂をダイからシート状に押出す工程と、押出したシート状の上記結晶性樹脂を圧延ロールに通過させて押出シートを形成する工程と、上記押出シートのシート面の幅方向が水平となるように押出シートを搬送する工程とを含む結晶性樹脂板の製造方法であって、搬送する工程は、押出シートの搬送方向に沿って配置された少なくとも4本の搬送ロールに接触させて行なわれ、かつ、押出シートの上表面を搬送ロールに搬送方向に沿って接触させたのちに押出シートの下表面を搬送ロールに搬送方向に沿って接触させる工程と、押出シートの下表面を搬送ロールに搬送方向に沿って接触させたのちに搬送ロールに押出シートの上表面を搬送方向に沿って接触させる工程との少なくとも1つの工程を、あわせて2以上含むことを特徴とする。

(もっと読む)

141 - 160 / 472

[ Back to top ]