Fターム[4F207KL74]の内容

プラスチック等の押出成形 (29,461) | 押出成形の細部 (2,289) | 押出ダイ (1,317) | ダイの細部(←リップ部の構造) (1,027) | 押出口部 (357) | 形状変更、調節可能なもの (126)

Fターム[4F207KL74]の下位に属するFターム

幅の (14)

厚みの (49)

芯合わせのために (5)

押し圧ピンによるもの (17)

振動部材、回動部材によるもの (16)

Fターム[4F207KL74]に分類される特許

1 - 20 / 25

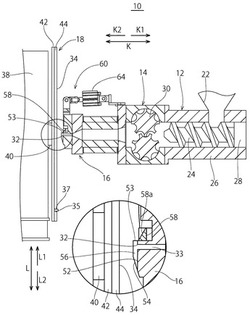

ゴム部材の製造装置及びゴム部材の製造方法

【課題】接合部が他の部分に比べて肉厚にならず、重量バランスを均一にすることができるゴム部材の製造装置とその方法を提供する。

【解決手段】コム材料を混練して送り出す押出機12と、押出機12から供給されたゴム材料を吐出する口金16と、口金16に対向する支持面34を有する支持部材18とを備え、支持面34と口金16とを相対的に移動させて支持面34上に口金16から吐出されたゴム材料を板状のゴム部材Mに成型するゴム部材の製造装置10において、口金16と支持面34との間に形成され、口金16から吐出されたゴム材料が溜まり、口金16に対する支持面34の移動方向前方L1に開口部53を有するゴム溜まり室56と、開口部53を開閉するシャッタ58とを備えることを特徴とする。

(もっと読む)

多層溶融合成樹脂供給装置

【課題】装置の機械的強度を過剰に低減せしめる等の別個の問題を生成せしめることなく、外側溶融合成樹脂に包み込まれる内側溶融合成樹脂が存在すべきでない部位においても糸状に存在する糸引き現象を可及的に回避乃至抑制することができる多層合成樹脂供給装置を提供する。

【解決手段】主排出路(18)の上流端に連通する副排出路(22)を円筒形状の大径上流部(24)と小径下流部(26)を含む形態にすると共に、遮断部材(58)を副排出路の大径上流部に対応する円柱形状の大径上流部(62)と副排出路の小径下流部に対応する小径下流部(60)とを含む形態にする。

(もっと読む)

シート状ゴム成形装置及び方法

【課題】金型構成を複雑化させることなく、かつ、成形時間も短縮化可能なシート状ゴム成形装置を提供する。

【解決手段】ダイヘッド3からシート状のゴムを押し出して、所定の幅および高さを有するタイヤ構成部材を成形するシート状ゴム成形装置Aであって、所定断面形状の開口部32を有するダイボディ30と、ダイボディ30の前方側に配置され、開口部32の高さ寸法を変更可能な可変ダイリップ31と、を備え、可変ダイリップ31は、高さ方向の一方に位置する第1可動体310と、他方に位置する第2可動体311とにより構成され、ダイヘッド制御部60は、成形開始時に第1・第2可動体310,311を閉じた状態から、第1可動体310を開方向へ駆動し、所定の高さに到達した後、第1・第2可動体310,311の位置を保持し、成形終了時に第2可動体311を閉方向へ駆動するように、可変ダイリップ31を制御する。

(もっと読む)

交互嵌合型の指型共押し出し

【課題】ミクロン形状を有する交互嵌合構造を実現するための共押し出し装置を提供する。

【解決手段】第1の材料を受け入れるための入口ポート40を有し、第2の材料を受け入れるための第2の入口ポート42を有し、第1の材料と第2の材料とを受け入れて結合し、第1の方向に流れる第1の結合された流れを作る第1の結合流路46を有し、第1の結合された流れを受け入れて第1の結合された流れを分割し、第1の方向に対して少なくとも部分的に直角な第2の方向の2つの分割された流れを作る分割流路48,50を有し、分割された流れを受け入れて分割された流れを結合し、第1の方向の第2の結合された流れを作る第2の結合流路52を有し、材料が単一の流れとして装置を出ることを可能にした1つの出口穴を有している共押し出し装置。

(もっと読む)

樹脂被覆装置及び樹脂被覆方法

【課題】外周に突起が形成された樹脂被覆線材の樹脂の使用量を抑える。

【解決手段】本発明の樹脂被覆装置1は、上流側から下流側へ向かって走行する金属線材の全周囲に対して溶融された樹脂を金属線材の長手方向に沿って連続的に被覆する被覆手段4と、被覆手段4で樹脂の被覆層が形成された樹脂被覆線材の周囲の一部に対して樹脂を長手方向に沿って断続する複数の樹脂突起6を形成する突起形成手段7と、金属線材を走行させる走行状態と金属線材の走行を一時的に停止した停止状態とで切り換え自在に金属線材を引き取る引取手段とを備えており、被覆手段4は引取手段が停止状態にある際に溶融した樹脂を突起形成手段に供給可能とされ、突起形成手段7は引取手段が停止状態である際に被覆手段4から溶融した樹脂が供給されて樹脂突起を形成する金型を有しているとともに引取手段が走行状態である際に樹脂突起を金型外へ取出可能とする金型開閉部を有している。

(もっと読む)

網状パイプ材の製造装置および製造方法

【課題】 押出成形機による単位時間当たりのダイからの押出吐出量が一定であっても、パイプ材の胴部に均一な網状部分を高精度に成形することができ、かつ、一つのパイプ材に異なる形状および間隔の矩形開口部を有する複雑なものも簡単に成形することができる網状パイプ材の製造装置および製造方法を提供すること。

【解決手段】 押出成形機1と;金型移動機構2と;引取機構3と;制御コンピュータ4とを具備して構成し、この制御コンピュータ4にはメニュー手段41を備えており、パイプ材の網状部分における矩形開口部Aの形状および間隔についての、異なるパターンに対応する各成形条件を定義した成形条件情報(M1・M2…)からなる成形条件データベースMを記憶して、この成形条件データベースMの中から異なる成形条件を複数組み合わせることによって、異なる矩形開口部Aの形状および間隔を有する網状パイプを成形可能にする。

(もっと読む)

帯状ゴムの製造方法

【課題】口金を交換しても短時間でまっすぐに帯状ゴムを押し出すことが可能な断面三角形状の帯状ゴムの製造方法を提供することを目的とする。

【解決手段】2台の押出機から押し出された未加硫ゴムをプレフォームダイのゴム流路6で合流させて口金5に送り込み、口金5の開口5aから帯状に押し出す断面三角形状の帯状ゴムの製造方法であって、ゴム流路6の入口において、境界8をはさんで先端側と基端側とからそれぞれ未加硫ゴム4をゴム流路6に導入するようにし、口金5の開口5aからゴム流路6を見たときに、境界8で区分される開口5aの先端側面積と基端側面積との比率が所定の面積比率になるように設定した上で、ゴム流路入口から供給する未加硫ゴム4の質量流量を、基端側よりも先端側の方が大きくなるように前記面積比率とは別の所定の質量流量比率で各押出機から押し出すことを特徴とする。

(もっと読む)

押出装置及びそれに用いられる成形用金型

【課題】口金の開口部から湾曲したゴム成形物を所定長さ押し出し、その端部同士を接合して環状部材を成形する場合、ゴム成形物を容易に所望の曲率を有するように湾曲させることのできる押出装置、及びそれに用いられる成形用金型を提供する。

【解決手段】口金4の開口部41から湾曲したゴム成形物Mを所定長さ押し出し、その端部同士を接合して環状部材を成形するための押出装置1であって、ゴム材料Rを押し出す押出機2と、押出機2の押出方向下流側に接続され、押出機2から押し出されたゴム材料Rを口金4へ導くための複数の流路5が内部に形成された成形用金型3と、を有し、複数の流路5は、ゴム成形物Mの径方向に並べて形成され、ゴム成形物Mの湾曲外周部M3へゴム材料Rを導く外周側流路53の断面積が、湾曲内周部M1へゴム材料Rを導く内周側流路51の断面積よりも大きい。

(もっと読む)

管体の押出成形方法および管体の押出成形装置

【課題】管体(ホース)の押出成形方法は、マンドレルを用いなくても、複雑な曲げ形状を有する管体を製造する。

【解決手段】製造方法は、断面円形の開口側内周面25aを有する押出孔25と、押出孔25と同芯上に配置された芯側ダイス26とを有する押出ダイス23を用いて、開口側内周面25aと芯側ダイス26の芯側外周面26dとの間に形成される押出通路27を通じて、ゴム材料を押し出すことにより押出管体HAを形成する。このとき、芯側ダイス26を押出孔25に対して回転および軸方向へ位置制御することにより、ゴム材料が開口側内周面25aと芯側外周面26dとに接触する面積を周方向で変更し、ゴム材料が押し出される速度を周方向で異なる値に設定して、押出管体HAを曲げ形状とする。

(もっと読む)

押し出し成形された合成木材を作るためのダイおよびそれに関連する方法

本発明は、押出合成木材を作るための押出ダイ、およびそれに関連する方法を目的とする。ダイは、アダプタダイ、移行金型、ストランディングダイ、および成形用金型を含む。アダプタダイは、制限された断面積のチャネルを含む。ストランディングダイは、長さ、断面積、断面形状、またはその組み合わせで異なる複数の不均一なチャネルを含む。移行金型は、ストランディングダイと協調して構成され、押出品の流量を調整する。成形用ダイの上流のダイの特定の構成は、成形用金型で、以前に実現可能であったよりも高い圧縮率を可能にする。本明細書に説明されるダイのそれぞれは、技術で既知の標準的なダイと個別に使用され得る。代わりに、ダイは、組み合わせて使用され、統合された装置を形成してよい。本明細書に説明されるダイは、より強く、より堅い合成木材を、以前に可能であったよりも高い産出速度で作ることを可能にする。 (もっと読む)

押出用口金とゴム部材の製造方法

【課題】押出されるゴム部材の断面形状に応じた口金の開口部形状を容易に再現することのできる押出用口金を提供する。

【解決手段】押出機から押出されるゴム部材2の断面形状を決定する口金本体10を、上記ゴム部材2の底面2a側を形成する下部口金部材11と複数枚の板金12Kをその厚み方向に重ね合せた上部口金部材12とから構成するとともに、上記上部口金部材12の各板金12Kをその側面側から掴む掴み爪31とこの掴み爪31を上下させる上下移動機構33とを備えた昇降手段30と、上記昇降手段30を上記ゴム部材2の幅方向に移動させる移動手段40とを設けて、上記各板金12Kを所定の高さだけ上部にスライドさせて、上部口金部材12と下部口金部材11との間に、上記ゴム部材2の断面形状を決定する開口部12Sを形成し、この開口部12Sから上記ゴム部材2を押出すようにした。

(もっと読む)

発泡シート製造用Tダイ、発泡シート製造装置、発泡シート及び発泡シートの製造方法

【課題】内部の発泡倍率のばらつきが少な、厚みが大きく高発泡倍率の発泡シートを成形することができるTダイを提供する。

【解決手段】熱可塑性樹脂を成形して発泡シートを製造するためのTダイ1は、内部に熱可塑性樹脂が供給されるマニホールド部2と、内部に熱可塑性樹脂が流れる第1樹脂流路6を有してマニホールド部2の下流側に取付けられ、第1樹脂流路6の周囲の壁面に第1樹脂流路6を加熱する熱媒用の流路3Cを有する加熱部3と、加熱部3の第1樹脂流路6内に、発泡シートの厚さ方向に直交するように固定された板状のトーピード7A、7B、7Cと、内部に熱可塑性樹脂の成形空間である第2樹脂流路8を有して加熱部3の下流側に取付けられ、第2樹脂流路8の周囲の壁面に第2樹脂流路8を冷却する冷媒用の流路4Cを有する冷却成形部4と、加熱部3と冷却成形部4との間に配置された断熱部材5とを備える。

(もっと読む)

ガラスラン及びその製造方法

【課題】外観品質の向上を図るとともに、製造工数の増大を抑止しつつ、ドアガラスのスムースな昇降動作を可能とするガラスラン及びその製造方法を提供する。

【解決手段】ガラスラン5は、ドアフレームの内周に沿って設けられた取付部4に取着され、基底部14及び該基底部14から延びる車外側側壁部15及び車内側側壁部16よりなる断面略コ字状の本体部11と、各側壁部15、16の略先端から本体部11内側に延びる一対のシールリップ12、13とを備え、押出成形により長手方向全域が形成される。基底部14と各側壁部15、16との境界部には変形部21が設けられ、取付部4のコーナー部に対応するコーナー部位31においては、屈曲により変形部21が変形して、基底部14がガラス開口部の内周側に変位する。コーナー部位31における各側壁部15、16の延出長は、それ以外の一般部位における各側壁部15、16の延出長よりも長く形成される。

(もっと読む)

円環状ゴム部材の製造方法及びその製造装置

【課題】押し出した帯状ゴムを残留応力が少ない状態で湾曲させることができ、しかもその曲率を自由に変更することができる円環状ゴム部材の製造方法及びその製造装置を提供すること。

【解決手段】押出機20,30により口金15を介してゴムを帯状に押し出し、その帯状ゴムの端部同士を貼り合わせて円環状に成形する工程を備える円環状ゴム部材の製造方法において、帯状ゴム1bの断面形状に対応した形状の開口11と、開口11の外周部11oにゴムを送り込むための外周側流路12oと、開口11の内周部11iにゴムを送り込むための内周側流路12iと、を有する口金15を用いて、外周側流路12oでのゴム流量を内周側流路12iでのゴム流量よりも大きくすることで、押し出した帯状ゴム1bを湾曲させるようにした。

(もっと読む)

有孔プラスチックシートおよびその製造方法

【課題】 簡素な設備で製造することができ、シート材料としての十分な強度を有しつつも、形状の安定した孔部を簡単かつ確実に成形することができる有孔プラスチックシートおよびその製造方法を提供すること。

【解決手段】 押出機Eにより連続的に押出成形してシート体1を製造するにあたり、

前記押出機Eのダイ2のリップ形状として、複数の細幅部21・21…と溝部22・22…とを所定間隔で交互かつ一連に形成する一方、

前記ダイ2から軟化状態の樹脂材料Mを連続的に押し出すことによって薄膜部11と突条部12とを備えたシート体1を形成するとき、前記細幅部21における押出方向の前方を間欠的に遮断することにより、各薄膜部11に複数の孔部11a・11a…を成形せしめるという技術的手段を採用した。

(もっと読む)

可動ダイ付きのコード外装装置

【課題】広い動作範囲にわたり圧力を調節できるコード外装装置を提供する。

【解決手段】コード(F)をプラスチック又は熱可塑性材料で外装するコード外装装置は、装置の入口のところに配置されていて、ダクトによって、材料を粘性状態で圧力下で送り出すことができる押出し手段に連結された中央チャンバ(51)に通じるコード案内手段(2)、外装されたコードのための所与の較正断面S1の出口ダイ(4)、及び較正断面S1よりも小さな較正断面S2の少なくとも1つの可動ダイ(12)を有する。各可動ダイはアクチュエータ(13,15,17)によってコード(F)の移動方向に動かされ、アクチュエータは中央チャンバを貫通しており、アクチュエータは中央チャンバを可動ダイの内部空間に連通させることができる通路(14)を有する。

(もっと読む)

合成樹脂シートの製造装置

【課題】 透明な部分と失透した部分とよりなる2種の合成樹脂を交互に縦縞状に配列した熱可塑性合成樹脂シートを得ること。

【解決手段】

断面形状が雨滴形の縦長の空洞を有し、この空洞内を複数の仕切板21〜29で仕切られたTダイス本体1と、上記複数の仕切板21〜29相互の間隔を調整する手段36〜39、46〜49と、上記複数の各仕切板の両側の空洞内に2種の溶融合成樹脂を交互に圧入するサブマニホールド14a、14bと、Tダイス本体1の下部から縦縞状に交互に配列して平板状に排出された2種の溶融合成樹脂を冷却しながらシートに成型する冷却ロール5とを具備し、平板状に排出された上記2種の溶融合成樹脂の接合部の断面形状を、一方の合成樹脂が他方の合成樹脂に入り組んで互いに噛み合った形状とするために、上記仕切板21〜29に縦方向の2条の屈曲部2を形成したものである。

(もっと読む)

押出口金および充填剤入り重合体組成物押出品の製法

流れ制限帯域、流れ再分配帯域およびランド帯域を有する口金を通して充填剤入り重合体複合材料を押し出すことによって、高度に分散し均一に分布した充填剤を含む充填剤入り重合体複合材料押出品を調製する。流れ制限帯域は、押出機に隣接し、そして、充填剤の高い分散を引き起こすのに十分であるが、重合体溶融物成分の望ましくない劣化を引き起こすのには十分でない、押出機中の重合体溶融物背圧を増加させる。 (もっと読む)

多層フィルムの製造方法およびその装置

【課題】各層の厚みが均一である多層フィルムの製造方法。

【解決手段】2つの溶融樹脂を交互に積層して積層流を形成する多層フィードブロックと、該多層フィードで積層された積層流を積層面に対して垂直に複数箇所で分割して積層流の両端を切り取る分割切取手段11と、分割された積層流を独立した分岐流に分岐させる分岐手段12と、前記各分岐流をその積層面が互いに上下で重なり合って接するように再配置する手段13と、寸法調整された分岐流を多層に合流させて貼り合わせて交互積層流を形成させるダイ14とを含む製造装置であって、分割切取手段11が、前記多層フィードブロックから出た分割前の積層流P0の断面積Aとし、該積層流の両端で分割される各分割積層流の分割前の断面積をA1及びA2と定義したとき、前記A,A1及びA2が「5<(A1+A2)/A×100<30」という条件で分割して切り取る手段である多層フィルムの製造方法。

(もっと読む)

フィルム・シート成形用ダイス

【課題】狭いピッチでの微細な調整を可能にし、高精度な厚さのフィルム・シートを成形すること。

【解決手段】溶融樹脂流路17の途中にチョーカバー31が配置され、ダイス幅方向に所定のピッチで配置された複数個のチョーカ調整ボルト32によってチョーカバー31を動かしてチョーカ部30の隙間調整を行うチョーカ部の隙間調整を行うチョーカ部隙間調整機構を有するフィルム・シート成形用ダイスにおいて、各チョーカ調整ボルト32にサーマルコンダクタ36を組み込む。

(もっと読む)

1 - 20 / 25

[ Back to top ]