Fターム[4F208MB11]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の区分 (1,252) | 予め形成された挿入物等との一体化成形 (205)

Fターム[4F208MB11]の下位に属するFターム

絵付け、ラベリング (60)

Fターム[4F208MB11]に分類される特許

121 - 140 / 145

真空成形型

【課題】 真空成形後に表皮付き成形品を脱型し易くすることである。

【解決手段】 基材セット部5を取り囲むように設けられたスカート成形部7表面に、多数の凹部19を凸条部17で囲んで個々に独立させて全面に亘って形成し、真空成形時にプレコート表皮材m1とスカート成形部7との間に密閉された多数のエア溜まり21を形成する。

(もっと読む)

加飾体貼着木目込み方法及びその装置

【課題】 加飾体の周縁部より内側を木目込みする場合においても、加飾体を容易に木目込むことができると共に加飾体を成形体に確実に貼着することができる加飾体貼着木目込み方法及びその装置を提供する。

【解決手段】 加飾体と該加飾体の周縁部より内側に木目込み溝が形成された成形体の少なくとも一方に接着剤を塗布する工程と、木目込み刃が貫通し、且つ、昇降可能にされた下型に前記加飾体を保持させる工程と、該下型に対向して配設され、且つ、昇降可能にされた上型に前記成形体を保持させる工程と、該上型を下降させて前記木目込み刃により前記成形体の木目込み溝に前記加飾体の一部を押し込んで木目込む工程と、該木目込み終了後、前記下型を上昇させて前記加飾体を前記成形体に押圧し、該成形体に加飾体を貼着する工程と、を有する。

(もっと読む)

容器及びその製造方法

【課題】加熱原理を利用して、容器の所定箇所に自由なパターンで厚みを変化させリブ又は模様の形状を形成した容器、及び特別な金型や素材などを要することなく、容器の所定箇所に自由なパターンで厚みを変化させリブ又は模様の形状を形成することのできる容器の製造方法を提供すること。

【解決手段】合成樹脂製の容器素材20に、所定パターンの導電性膜を形成して成形素材とし、導電性膜を誘導加熱して成形素材を加熱した後、成形素材を所定形状に塑性変形させて、前記所定パターンに応じて厚みを変化させた容器10とする。

(もっと読む)

内装品の真空成形機及び真空成形方法

【課題】基材4がセットされる基材用真空吸引型5と、賦形すべき発泡層付表皮材10の表面形状に対応する型面を有する表皮材用真空吸引型と備え、表皮材10を加温処理により軟化させた状態で型締めして同時に真空吸引する際に、基材4のアンダカット部4bに沿って表皮材10を接着でき、しかも負角になり始める小さな曲率半径の基材コーナ部22についても相似形状にシャープに賦形・接着可能にする内装品の真空成形機を提供する。

【解決手段】基材用真空吸引型5に対して凹型16aになる表皮材用真空吸引型に、発泡層12の圧縮により脱型が許容される程度に基材コーナ部22に対して相似形状に突出する型コーナ部30と、この型コーナ部に連続し、かつアンダカット部4bに対してその相似形状から脱型可能に非相似形状に後退した非通気性の型後退部31とが形成される。

(もっと読む)

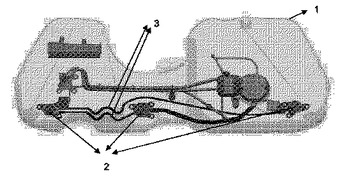

プラスチック製燃料タンクの製造方法

本発明は、パリソンを成形することによって、プラスチック製の燃料タンクを製造する方法に関する。本発明による方法は、パリソンの成形作業中に、パイプ(3)をパリソンに少なくとも2箇所で取付ける工程を有する。パイプ(3)は、その曲がり部の存在により上記2箇所の間で変形可能であり、パイプ(3)をパリソンに取付けている間、曲り部が引伸ばされる。また、本発明は、上記方法によって得られるプラスチック製の燃料タンク(1)に関する。  (もっと読む)

(もっと読む)

真空成形型および真空成形方法

【課題】 アンダーカット形状を賦形する部位の大きさや位置による制約を受けないで、成形素材としての表皮材を所定のアンダーカット形状に確実に成形することができ、表皮材を基材と確実に密着させることができる真空成形型および真空成形方法を提供する。

【解決手段】 突出部21を形成したキャビティ型20の側面に溝22を形成し、溝22内に伸縮性のチューブ25を配設する。突出部21を挿入するようコア30に窪み部31を形成し、型閉めで溝22と対向する窪み部31の側部に断面凹形状のアンダーカット成形部32を形成する。型閉め状態でチューブ25に圧縮空気を注入してチューブ25を膨張させ、表皮材43をアンダーカット成形部32内に押圧してアンダーカット形状を確実に賦形して、コア型30に載置した基材44のアンダーカット部44aと密着させる。

(もっと読む)

ビニルエステル樹脂組成物、ビニルエステル樹脂フィルム並びにプリプレグ及び成形体の製造方法

【課題】 有機溶剤を用いないビニルエステル樹脂組成物及びビニルエステル樹脂フィルム並びにプリプレグ及び成形体の製造方法を提供する。

【解決手段】 ビニルエステル樹脂と、過酸化物と、を含有するビニルエステル樹脂組成物であって、前記ビニルエステル樹脂として、ノボラック型エポキシアクリレートと、ビスフェノール型エポキシアクリレートを含有してなるビニルエステル樹脂組成物及びそのビニルエステル樹脂組成物により得られたビニルエステル樹脂フィルム並びにそのビニルエステル樹脂フィルムを用いて製造されたプリプレグ及び成形体により解決する。

(もっと読む)

透明部材の製造方法及び透明部材の製造装置

【目的】透明樹脂とガラス板の積層透明部材を簡便に得るための製造方法及び製造装置を提供する。

【解決手段】所定の閉空間の一内側面に設けられた成形型上にガラス板を配置し、前記閉空間内において、前記成形型及び前記ガラス板と対向するとともに、前記閉空間を前記成形型が位置する第1の空間と、前記成形型が位置しない第2の空間とに分離するようにして、樹脂シートを配置する。次いで、前記第1の空間及び前記第2の空間内の圧力を大気圧未満の圧力下に設定し、前記樹脂シートを加熱軟化させるとともに、前記第2の空間内の圧力を上昇させ、前記樹脂シートを前記成形型及び前記ガラス板に圧接して、前記ガラス板と前記樹脂シートとが接合してなる透明部材を作製する。

(もっと読む)

積層成形品製造装置および積層成形品製造方法

【課題】 積層材または積層成形品を載置するフィルムに積層材を載置し、フィルムを移送させて積層成形装置の上盤と下盤の間に積層材を搬入し、積層成形装置の真空成形チャンバで膜体またはフィルムを介して積層材を加熱・加圧し、積層成形装置から搬出する積層成形品製造装置または積層成形品製造方法において、積層材の搬入装置や積層成形品の搬出装置の一部共用化、作業者の作業負担減少、フィルム消費量の減少、および装置全長の短縮化の少なくとも一つを実現する。

【解決手段】 積層材P1を膜体18,22またはフィルムF1,F2を介して加熱・加圧後に、積層材P1の搬入時の移送方向とは逆方向に積層材または積層成形品を載置するフィルムF1を移送させて、積層成形装置12の一側に設けられた搬入・搬出口25から積層成形品P2を搬出する。

(もっと読む)

真空成形方法および真空成形型

【課題】 表皮材の厚みの減少を抑制し、かつ表皮材の基材への密着性を向上させて表皮材を深絞り形状に成形できる真空成形方法および真空成形型を提供する。

【解決手段】 雌型20は型面を有し、該型面に凹み部21が形成されている。雄型30には突出部31が形成され、型閉めにより凹み部21に挿入される。突出部31の突出面31aにはカット刃34を設ける。雌型20の型面に基材44を載置すると共に、雌型20と雄型30との間に表皮材43を配置する。その後雌型20と雄型30との間隔を狭めると、カット刃34で表皮材43に切り口43aが形成される。更に、雄型30を雄型20側に移動させ、切り口43a周辺の表皮材43の端部43b,43cを拡開して凹み部21に入り込ませて型閉めを行う。その際、雌型20の真空吸引孔を経由して吸引して、表皮材43を基材44上に隙間なく密着させて表皮材43の成形を行える。

(もっと読む)

プラスチック積層体の製造方法及びプラスチック積層体

【課題】本発明は、大型プラスチックミラー等の高精度なプラスチック積層体の製造方法及びプラスチック積層体に関する。

【解決手段】プラスチック積層体製造装置1は、最終形状に加工された転写面8を有する転写駒6と加圧部材7の間に、予め略最終形状に加工されたプラスチック基材10と表層シート12を、熱可塑性樹脂からなる中間部材11を挟んで配設して、加圧部材7を移動させて、加圧部材7の押圧するプラスチック基材10が表層シート12を転写駒6の転写面8に押圧するとともに中間部材11を軟化させて、プラスチック基材10、中間部材11及び表層シート12を密着一体化させかつ転写面形状に補正加工するが、プラスチック基材10の加圧側の裏面10bに押圧凸部13を形成し、加圧部材7を押圧凸部13のみと接触させてプラスチック基材10を押圧させる。

(もっと読む)

成形バッグ保持具

【課題】 真空成形に用いる二分割構成された成形バッグを保持する保持具で、バッグ下部とバッグ上部とのセッティングと固定とを容易にする。

【解決手段】 成形バッグの周縁部を支持する枠を有する本体10と、本体に架設されており、成形バッグ内の型を支持する型受ベルト21,22と、を備えており、成形バッグの周縁部に複数の孔が開設され、各孔ごとに対応して本体にボス18が設けられており、各ボスを各孔に挿入することで、成形バッグを本体にセッティングする。

(もっと読む)

多機能構造回路

構造回路と呼ばれる多機能構造回路に関する方法及び装置が開示される。方法は、液晶ポリマー(LCP)回路を構造素子(215)と熱成形するステップを含み得る。少なくとも1つの回路構成部品をLCP回路(220)の表面に取り付け得る。  (もっと読む)

(もっと読む)

二軸延伸ポリ乳酸フィルムおよびそれからなる成形体、基板

【課題】

透明性、成形性、耐衝撃性、耐熱性に優れた二軸延伸ポリ乳酸フィルム、および、それを用いて得られる容器を提供する。

【解決手段】

ポリ乳酸を含有するフィルムであって、フィルム中に粒子を含有し、前記粒子がポリ乳酸樹脂100質量部に対して0.01〜10質量部の範囲であり、平均粒子径が0.01〜10μmであり、かつ、面配向度fnが12×10−3〜20×10−3であることを特徴とする二軸延伸ポリ乳酸フィルム。

(もっと読む)

空調用空気吹出口部品付き表皮の製造方法及び空調用空気吹出口部品付き発泡成形品の製造方法

【課題】空調用空気吹出口部品の取付状態にバラツキが少なく、しかも空調用空気吹出口部品周囲の外観を良好にする。

【解決手段】真空成形用雌型の型面52に空調用空気吹出口部品11を配置し、空調用空気吹出口部品11の上方に配置した加熱した熱可塑性合成樹脂シート21を押圧体61で押圧して真空成形用雌型51内に誘導すると共に、熱可塑性合成樹脂シート21を介して押圧体61で空調用空気吹出口部品11型面52に押し付け、熱可塑性合成樹脂シート21を真空成形用雌型の型面52に吸引して空調用空気吹出口部品11に密着させることにより賦形し、熱可塑性合成樹脂シート21を冷却し、賦形された熱可塑性合成樹脂シート21と空調用空気吹出口部品11との一体品からなる空調用空気吹出口部品付き表皮31を脱型する。

(もっと読む)

表皮付き成形部材およびその成形方法

【課題】アンダーカット形状を呈する基材の表皮被着面に表皮を密着的に貼着するようにした表皮付き成形部材を提供する。

【解決手段】基材10を、非アンダーカット形状となる部分に対応し、表皮被着面12を部分的に構成する第1外面34を設けた第1構成部材32と、アンダーカット形状となる部分に対応し、該表皮被着面12を部分的に構成する第2外面38を設けた第2構成部材36とを組み合わせて構成する。先ず、外面意匠形状に成形された表皮20の裏面に第1構成部材32の第1外面34を押し付け、次いで該表皮20の裏面に第2構成部材36の第2外面38を押し付けることで、表皮被着面12に対して表皮20の貼着を行なう。

(もっと読む)

複合成形品及びその製造方法

【課題】 密着性が良く高強度で、さらにイニシャルコストダウンを図ることができる複合成形品とその製造方法を提供する。

【解決手段】 熱可塑性樹脂を発泡成形して、発泡熱可塑性樹脂からなるコア材1を形成し、コア材1を真空成形の型として、コア材1の上に熱可塑性樹脂を一体成形して、非発泡熱可塑性樹脂からなる表皮材3を形成し、コア材1と表皮材3からなる複合成形品を製造する方法。好ましくは、コア材1に、表皮材3を真空成形をするための空気の出入りが可能な孔2を形成する。

(もっと読む)

構成要素を燃料タンクの壁に固定する方法

本発明は、成形によって単一部品として製造されるプラスチック製の燃料タンク(1)に、構成要素(2,3)を固定する方法に関する。この方法は、パリソンを型の中に導入する段階と、パリソンを型に押付ける段階と、構成要素(2,3)の少なくとも一部分をパリソンの中に導入して、それをパリソンに固着させる段階と、燃料タンク(1)を型から取出す段階と、燃料タンク(1)に開口を形成する段階と、構成要素の上記一部分(2)を、燃料タンク(1)から分離して、開口の中に通す段階と、構成要素の上記一部分(2)を組立て部材によって燃料タンク(1)の開口に固定する段階とを有する。  (もっと読む)

(もっと読む)

モールド成型/一体化タッチ・スイッチ/コントロールパネル・アセンブリおよびその製作方法

本発明は、一体化タッチスイッチ/コントロールパネル・アセンブリを製作するために、一体化された熱成型可能な射出成型された基板を備えたタッチスイッチの一体化に関する。このアセンブリは尾根、窪み、アンカー、重なり部、リベット、ベゼルまたは他のハウジングを含む。それらは平坦面、湾曲面の任意の組み合わせを持つことができる。さらに、そのようなアセンブリを自動車など、他のアセンブリの部材に組み込むことができる。  (もっと読む)

(もっと読む)

少なくとも一つの挿入体を有する中空体の製造方法及び装置

【課題】少なくとも一つの一体化された挿入体を有する中空体を速く、且つ極めて定性的な方法で製造し得るツインシート法による製造方法とその装置の提供。

【解決手段】熱可塑性未成形体11,12が単一の閉鎖可能な機械ハウジング22内に供給されて別個に、同時的に成形体12’に成形され、その後少なくとも一つの挿入体33が上記成形体内に挿入・固定され、成形体が押し付けられて接合され一体化される。この装置10は、二つの成形ステーション14及び15及びそれぞれ対応する成形手段31及び30と加熱手段25及び24を備え、挿入体を有する成形体12’は、他方の成形体11’に接触し且つ接合するために、対応する成形手段31の移動部32によって移動される。

(もっと読む)

121 - 140 / 145

[ Back to top ]