Fターム[4F208MB29]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の区分 (1,252) | 表面凹凸化成形 (57)

Fターム[4F208MB29]に分類される特許

1 - 20 / 57

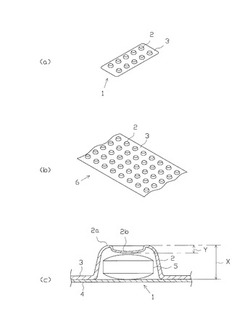

ポケット部形成装置及びPTP包装機

【課題】装置の大型化を抑制しつつも、汎用性の向上等を図ることのできるポケット部形成装置及びPTP包装機を提供する。

【解決手段】PTP包装機は、帯状の容器フィルム3にポケット部2を形成するポケット部形成装置等を備える。ポケット部形成装置は下型及び上型を備え、各型にはポケット部に対応して複数の孔部が形成されている。下型の孔部には成形プラグが上下動可能に挿通され、上型の孔部にはコイルばねにより付勢された状態でプッシャが収容されている。そして、両型により容器フィルム3を挟持した上で、成形プラグを第1位置まで突出させ、深さXのポケット部2を形成する。続けて、成形プラグを第2位置まで後退させ、プッシャの圧力により、ポケット部2の頂部2aに深さYの凹部2bを形成する。

(もっと読む)

化粧シートの製造方法及び化粧成形品の製造方法

【課題】生産性に優れ、木材の木目感を高めることができる化粧シートの製造方法及び化粧成形品の製造方法を提供すること。

【解決手段】接合層形成工程とロール加工工程と凹凸形成工程とを行なうことにより化粧シートを製造する方法である。接合層形成工程においては、シート状の木材を含む装飾シート10の裏面側19に接合層11を形成して積層シート15を得る。ロール加工工程においては、積層シート15をロール状に巻回して積層シートロールを作製する。凹凸形成工程においては、積層シートロールから積層シート15を送り出しながらその装飾シート10の表面に凹凸105を形成して化粧シート1を得る。化粧成形品は、化粧シート1を成形型内に配置し、化粧シート1における接合層11側に基材樹脂を射出成形することにより作製する。

(もっと読む)

気泡シートの製造方法

【課題】独立した多数の気泡を有する気泡シートを適当な大きさに裁断して緩衝材として用いる場合などに、できるだけ嵩張らないように物品を包装したり、包装された物品に気泡の跡が付かないようにしたりすることが可能な気泡シートを効率よく製造することができる気泡シートの製造方法を提供する。

【解決手段】多数の吸引孔41が設けられた成形ロール40に溶融状態のキャップ用フィルム21aを連続供給して、中空状に膨出する多数の突起20が真空成形されたキャップフィルム21を形成するとともに、突起20内に空気を封入するバックフィルム22を溶融状態で連続供給しながら熱融着によりキャップフィルム21に積層することによって長尺状のシート主部2を形成し、薄肉のフィルム材3aをシート主部2の少なくとも一部に重ねて連続供給しながら熱融着することにより、シート主部2の端縁2a,2bに延在する薄肉フィルム部3を形成する。

(もっと読む)

樹脂積層板の製造方法

【課題】製造効率および製品品質を確保しつつ、十分な軽量化、薄肉化を達成可能な樹脂積層板の製造方法を提供する。

【解決手段】2枚の溶融状態の熱可塑性樹脂製シート120A、120Bを互いに所定間隔を隔てて、環状ピンチオフ部のまわりにはみ出す形態で、一対の金型の間に位置決めする段階と、一方のシートと、一方のシートの外表面に対向する一方の金型のキャビティとの間に密閉空間を形成する段階と、一方の金型の側から前記密閉空間を吸引して、一方の金型のキャビティに対して一方のシートの外表面を押し当てることにより、一方のシートを賦形して、凹部を形成する段階と、一対の金型を型締めして、2枚の溶融状態の熱可塑性樹脂製シートの周縁同士を、および一方のシートに形成された凹部の頂部を他方のシートの内表面に、溶着する段階と、を有し、両シートの厚みが実質的に等しい樹脂積層板を製造することを特徴とする樹脂積層板の製造方法。

(もっと読む)

天然素材模様転写樹脂パネル

【課題】小型軽量化および意匠性、見栄えに優れ、天然素材模様を美しく再現した、付加価値と商品価値の高い天然素材模様転写樹脂パネルを提供する。

【解決手段】真空成形金型によって成形、小型化され、2次加工不要の天然素材模様及び創作デザインを転写した、美しい天然素材模様転写樹脂パネル。

(もっと読む)

車両用内装部品の製造方法および装置

【課題】 本発明は、シボ模様など均一で美麗な装飾模様を保持した状態で表皮を貼着することが可能な車両用内装部品の製造方法および装置を実現することを課題とする。

【解決手段】 凸面を有する形状に成形された樹脂芯材に表皮を貼着する車両用内装部品の製造方法であって、樹脂芯材を真空成形型に装着する芯材装着工程と、真空成形型に装着された樹脂芯材を表皮に当接させる芯材当接工程と、真空成形型の内部を減圧することにより、表皮を樹脂芯材に貼着する表皮貼着工程と、を有し、芯材当接工程は、真空成形型を傾斜させて樹脂芯材の凸面の肩部を表皮に先当たりさせることと、さらに、表皮貼着工程は、真空成形型の傾斜角を減少させながら表皮の貼着面を広げることを特徴とする。

(もっと読む)

樹脂成形品の成形方法

【課題】成形工程において金型のキャビティから微細な凹凸であるシボ模様を鮮明に転写した樹脂成形品を成形する樹脂成形品の成形方法を提供する。

【解決手段】Tダイ3から押し出した溶融状態の熱可塑性樹脂シート13を一対のローラ6,6によって送り出して金型7,8内に配置する。金型8のキャビティはシボ模様の転写面を有している。次いで、金型7,8の外周に位置する型枠14,15を金型7,8に対して相対的に前進させて押し出した熱可塑性樹脂シート13と密着させ、金型8のキャビティ面から真空吸引するとともに、金型7.8内に圧力流体を導入して樹脂成形品の表面にシボ模様を転写した樹脂成形品を成形する。

(もっと読む)

樹脂シート凸部形成方法

【課題】金型を取り換えることなくエンボス状凸部の形成が可能な樹脂シートの凸部形成方法を提供する。

【解決手段】熱可塑性樹脂シートからなる基材4の裏面に、絵柄などの表示3を反転させた反転表示をUVインキ3aでスクリーン印刷し、前記UVインキ3aを、紫外線を照射して硬化させた後に、前記基材4を、前記反転表示が設けられた前記裏面側を前記凸状金型6に対向させて真空成型することにより、前記UVインキ3aが成型品1の表面側に基材4を押し出して、前記絵柄などのエンボス状凸部の表示3を形成する。

(もっと読む)

複層の気体密閉室を有するプラスチック気泡シート及びその製造方法、製造装置

【課題】 多数の突起部(キャップ)が形成されたキャップフィルムと、その底面においてバックフィルムが接合されているプラスチック気泡シートにおいて、緩衝性、断熱性、圧縮強度を高めたプラスチック気泡シート及びその製造手段に関し、特に、キャップの中の一部において一層のキャップが破れた場合でも、緩衝効果、圧縮強度、断熱性などをある程度維持できるプラスチック気泡シート及びその製造手段に関する。

【解決手段】 第1キャップフィルムとバックフィルムの間に、1層以上の第2キャップフィルムが内在し、このキャップ内で、第1キャップフィルムと第2キャップフィルムとバックフィルムのそれぞれの層間において気体層が密閉されていることを特徴とする、複層の気体密閉室を有するプラスチック気泡シート及びその製造手段に関する。

(もっと読む)

熱可塑牲樹脂シ−トを金属板回転ベルト上で連続して凹凸成形させるベルトの製造方法及びそれによる樹脂シ−ト成形装置並びに成形ベルトの冷却方法及びその製造装置。

【課題】一セットのプレス成形型で、軟化状態の熱可塑性樹脂シ−トに凹凸模様形状を連続真空成形する凸凹金属板ベルトを製造し、更に溶融樹脂シ−トが金属板ベルトに付着しないように、金属板裏面を樹脂シ−トの成形時に冷却する技術を提供する。

【解決手段】相対する成形辺が同一の長さで、同じ凹凸形状が整列するプレス上下型の場合に、金属板1に成形した形状端末をプレス型の反対側の端末に嵌合して、次のプレス成形を縦、横共にし続ける。或は一本以上の直線や曲線を形成する型の場合は、形状辺や内面の凹凸模様と共に金属板にその模様をプレス成形して、その面が表面になるようにベルト状に接続する。ベルトには多数の小孔17を開けて、その金属ベルト19を回転させて、軟質、硬質の熱溶融樹脂シ−トに真空成形法により凹凸模様を転写する。又金属ベルトの裏面を同速度で接し移動する冷却ベルト41で冷却する。

(もっと読む)

高さが異なる中空突起を有するシート成形体およびその製造装置

【課題】 種々の複雑な形状を有する製品を、製品の凹凸に対応した形状に適合して包装できる中空突起を有するシート成形体およびそれらを効率よく製造する手段に関する。

【解決手段】 樹脂シートの片方の面又は両面に、樹脂シートの一部が変形されることによって多数の中空突起が形成されているシート成形体であって、少なくとも片面にある突起の数の10%以上の中空突起の高さが、15%以上の高さの差を有することを特徴とする、高さが異なる中空突起を有するシート成形体、および高さを異にする針状型により高さを異にする中空突起を有する成型体の製造装置。

(もっと読む)

複合シートの製造方法及び装置

【課題】運転開始直後から接合強度を高めて複合シートを製造できるほか、接合条件の変更を容易に行うことができる複合シートの製造方法を提供すること。

【解決手段】本発明は、シート2とシート3とが部分的に接合されて多数の接合部が形成されているとともに、シート2には接合部以外の部分に凸状部が形成されている複合シート1の製造方法に関する。周面部に凹凸部を有するロール11及びロール12を互いの凹部と凸部とが対向するように回転させながら両ロールの間にシート2を供給し、シート2をロール11の周面部に沿わせてそのまま吸引保持して搬送した後に、シート3をシート2に重ね合わせるように供給し、ロール11と複数の互いに温度が異なるヒートロール13〜15とで複数回両シートを部分的に接合する。

(もっと読む)

樹脂シート被覆製品の製造方法及び樹脂シート被覆製品

【課題】樹脂シート被覆製品の表面を、空気だまりや模様のムラがなく、平滑性の高いものにすること。

【解決手段】基材を樹脂シートで被覆した樹脂シート被覆製品の製造方法であって、前記基材表面を微細な凹凸面を形成するような表面加工をする段階と、前記基材表面に対して前記樹脂シートを当接させる段階と、前記基材及び前記樹脂シートを真空圧空成形によって張り合わせ樹脂シート被覆製品を形成する段階と、を有することを特徴とする。

(もっと読む)

光沢を有する透明部品の製造方法

【課題】発光状態を表現する部品として、見栄えの良い光沢を有する透明部品を製造する方法を提供する。

【解決手段】透明部品の製造方法であって、ホログラムシートをラミネート加工する加工工程と、前記ラミネート加工がなされたシートに凹凸を付加する成形工程と、前記成形がなされたシートを、所定形状に切り抜く切抜工程とを備えることを特徴とする。

(もっと読む)

包装容器とその製造方法

【課題】簡単な方法により短時間で凹凸が形成された合成樹脂製の容器を形成可能な包装容器とその製造方法を提供する。

【解決手段】熱可塑性樹脂製の一枚のブランクシート16から一体的に打ち抜かれた箱体形成片から成り、箱体形成片には加熱したスタンプ版18を押圧して形成された凸部14を備える。スタンプ版18は、縦横に対称な複数の線状の形状であり、凸部14は、スタンプ版18に接触した部分の外側がブランクシート16に対して一定深さにくぼんだ側周面14aと、側周面14aの先端に連続し押圧面に対して略平行な端面14bから成る。

(もっと読む)

通気性の弾性ポリマーフィルム積層体

【課題】エラストマーの通気性三次元複合積層体およびそれを製造する方法を提供する。

【解決手段】キャリヤー材料10がエラストマーフィルム12の連続部分の頂面上に供給されて前記積層体を形成する。三次元の開口の開いた構造36がフィルム中に形成されるために、十分な時間、フィルムの底面へ圧力差動がかけられる。

(もっと読む)

チューブ容器の加飾方法及びチューブ容器

【課題】模様の自由度を高く保ちつつ、手間をかけずに、チューブ容器に加飾を施すこと。

【解決手段】チューブ容器1の加飾部2に対して加飾を施すチューブ容器の加飾方法であって、加飾部2の内部に凹凸模様11を有する金型10を配設し、加飾部2の外部の金型10と対向する箇所に弾性部材20を配設し、弾性部材20に当接して弾性部材20を加熱する加熱手段30を配設する準備段階と、加熱手段30により弾性部材20を加熱しつつ、弾性部材20を金型10に対して押圧して加飾部2を変形させる加熱変形段階と、を有することを特徴とする。

(もっと読む)

プラスチック気泡シートの製造方法および製造装置

【課題】溶融押出ししたプラスチックフィルムを真空成形ロールで成形して多数のキャップをもったキャップフィルムとし、そのキャップの底面に、別の溶融押出しした平坦なプラスチックフィルムをバックフィルムとして貼りつけ、多数の密閉された空気室を形成したプラスチック気泡シートであって、緩衝材として使用したときに、接触していた他物にキャップの形状に応じた粒跡を残すことが少なく、かつ、滑り性の改善されたものを提供すること。

【解決手段】キャップフィルム用のフィルム(2)、またはキャップフィルム用のフィルムとバックフィルム用のフィルム(3)とを、T−ダイ(4A,4B)から真空成形ロール(5)に至る間に、1本または2本以上の温度調節ロール(7A,8A;7B,8B)と接触させることにより、フィルム温度を、自然な冷却によって与えられる温度よりも高く保って、その間に、プラスチック材料に含まれていた低分子量の物質を除去して、上記の気泡シートの形成を行なう。

(もっと読む)

中空成形品

【課題】芳香族ポリカーボネート樹脂シートの熱融着部分の接合強度が高く、優れた外観を有する中空成形品を提供する。

【解決手段】2枚の芳香族ポリカーボネート樹脂シート(A)を、それぞれの両端辺をクランプした状態で加熱軟化後、該軟化した2枚のシート(A)を、上下一対の金型の合わせ面にそれぞれ当接させて、シートと金型の間に閉鎖空間を形成後、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出する予備真空引きを行い、2枚のシート(A)をそれぞれの金型内面に沿わせた後、両金型の合わせ面を接近させて型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成させ、冷却固化が完了するまでの間、引き続き真空引きを行い、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着させ賦形してなる中空成形品(B)で、前記芳香族ポリカーボネート樹脂の構造粘性指数Nが1.2以上の中空成形品(B)。

(もっと読む)

中空成形品

【課題】熱可塑性樹脂組成物シートの熱融着部分の接合強度が高く、優れた外観を有する中空成形品を提供する。

【解決手段】2枚の熱可塑性樹脂組成物シート(A)を、各々の両端辺をクランプした状態で加熱軟化後、該2枚のシート(A)を、上下一対の金型の合わせ面に各々当接させて、シートと金型の間に閉鎖空間を形成し、該金型内面に開口する真空吸引孔から、該閉鎖空間内の空気を排出して予備真空引きし、2枚のシート(A)を各々の金型内面に沿わせ、両金型の合わせ面を接近させ型締め加圧し、両シートの被加圧部が相互に熱融着した中空体を構成し、冷却固化が完了するまで引き続き真空引きし、必要に応じ該中空体内に成形用圧縮空気を導入して、該中空体外面を上下金型内面に密着、賦形してなる中空成形品(B)で、前記組成物が芳香族ポリカーボネート樹脂100重量部に対してゴム成分を30重量%以上含有するゴム成分含有重合体を2〜100重量部含有してなる。

(もっと読む)

1 - 20 / 57

[ Back to top ]