Fターム[4F209AD08]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (1,652) | 形状、構造 (1,322) | シート状 (869)

Fターム[4F209AD08]の下位に属するFターム

ラベル、絵付け材

転写シート (7)

塗膜(←ゲルコート材) (6)

Fターム[4F209AD08]に分類される特許

21 - 40 / 856

成形体の成形方法および成形体

【課題】型と成形材料とを直接接触させることなく、型に形成されている成形パターンに対応したパターンを備えた成形体の成形方法等を提供する。

【解決手段】成形パターン13が形成されている型11のおもて面に、弾性を備え平板状に形成された成形用基板3を設置し、型11に空気を通すことで成形用基板3を真空吸着して弾性変形させ、成形用基板3を型11の成形パターン13の形状に倣わせ、成形材料5を、成形用基板3のおもて面に供給し、成形材料5を硬化し、硬化した成形材料5とともに成形用基板3を型11から離す。

(もっと読む)

パターンシートの製造方法及び製造装置

【課題】高い転写率を実現し、また、シートの両面に形成されたパターンの位置決めを高精度に行うことの可能なパターンシートの製造方法及び製造装置を提供する。

【解決手段】両面に所定形状のパターンが形成されたパターンシートを製造する方法は、押出成形機のTダイ13から押出シートを吐出する工程と、Tダイ13から吐出された押出シートを一対のロール15で挟圧するとともに、この押出シートの両面にパターンを形成し、パターンシート16に成形するパターンシート成形工程と、成形されたパターンシート16を搬送し断裁する工程とを備え、ロールの表面にはパターンシート16に形成されるパターンに対応するパターンが形成され、片面にパターンが形成された一対のラミネートシート14を押出シートの両面に挿入して一対のロール15により挟圧することで、このラミネートシート14を押出シートの両面にラミネートし、パターンシート16を製造する。

(もっと読む)

インプリント装置、インプリント方法およびプロセス条件選択方法

【課題】インプリントにおけるプロセス評価を効率良く行うことができるインプリント装置を提供すること。

【解決手段】実施形態のインプリント装置は、レジスト滴下部が、基板にレジストを滴下する。また、パターニング部は、テンプレートパターンに前記基板上のレジストを充填させて前記レジストを硬化させ、その後、離型処理を行なう。前記制御部は、前記基板上に設定された複数のショットに対し、前記レジスト滴下部によるレジスト滴下処理の滴下条件をショット毎に変化させるよう制御する。前記制御部は、前記滴下条件として、前記テンプレートパターンのうち評価対象となる評価パターンが押し当てられる前記基板上の位置から、前記基板に滴下されるレジストの液滴位置までの距離を制御する。

(もっと読む)

成形品の製造方法

【課題】凹凸パターンの転写精度を高めることの容易な成形品の製造方法を提供する。

【解決手段】賦形型材11と熱可塑性樹脂基材21とを重ね合わせてなる成形用基材31は、ベルト54,55の間で搬送される。搬送方向に延在する加熱部72は、熱可塑性樹脂基材21に賦形型材11の有する凹凸パターンが転写され得る温度まで熱可塑性樹脂基材21を加熱する。加熱部72よりも下流側で搬送方向に延在する冷却部73は、熱可塑性樹脂基材21を冷却する。成形用基材31は、加熱部72及び冷却部73により加圧され、加熱部72より搬出されてから冷却部73に搬入されるまでに要する時間が5秒以下となるように、加熱部72から冷却部73へ搬送される。好ましくは、加熱部72及び冷却部73により、搬送方向に沿って連続した加圧領域を形成し、加熱部72に搬入されてから冷却部から73搬出されるまで、成形用基材31の加圧を継続させる。

(もっと読む)

凹凸パターン形成モールド及び光拡散体の製造方法

【課題】シームレスな凹凸パターン形成モールドの製造方法を提供する。

【解決手段】本発明は表面上に凹凸パターンが形成された凹凸パターン形成モールドを製造する方法であって、予め形成された凹凸パターン形成シート10の3次元データを計測する工程と、その計測データを元に、金属、金属化合物、樹脂の少なくとも1種からなる表面上に、切削加工により、前記凹凸パターン形成シート10と同等または相似形の凹凸パターンを形成する工程とからなることを特徴とする凹凸パターン形成モールドの製造方法である。

(もっと読む)

成形品

【課題】擦過損傷を形成されにくくする。

【解決手段】表面3aに周期的に形成された凹凸4の凹部4a底面に、シボ面からなる外装面5が設けられている。

(もっと読む)

インプリント装置、および、物品の製造方法

【課題】正確なパターン形成とスループットとの両立に有利なインプリント装置を提供する。

【解決手段】インプリント装置1は、基板10上のインプリント12材を型8により成形して硬化させ、基板10上にパターンを形成するものである。インプリント装置1は、基板10上のインプリント材12と型8との間にガスを供給する供給手段6を有する。この供給手段6は、型8、インプリント材12および基板10の少なくとも1つを透過する透過性ガスと、成形により生じる圧力により液化する凝縮性ガスとを混合した混合ガスを供給する。

(もっと読む)

合成紙をエンボスしてなるエンボス合成紙の製法及びそのエンボス装置

【課題】樹脂と自然繊維からなる合成紙をエンボスして、自然の繊維からなる紙のエンボス紙と同様なエンボス合成紙を製作する方法及び装置を提供すること。

【解決手段】重さが20g/m2 〜210g/m2 である三層構造の合成紙を(1)石英電気オーブン,赤外線加熱器で65℃〜160℃,好ましくは115℃にて予熱及び加熱して,(2)少なくともショアA硬さが60〜90であるゴム製型押しロールと、表面に浮き彫り模様の型があるエンボスロールとからなるエンボス設備にてエンボスし,(3)上記エンボス設備は、エンボス加工中に、エンボスロールとゴム製型押しロールとを同調させて同時に冷却し、(4)更に左右一組の冷却ドラムで冷却し、合成紙上の浮き彫り模様を定着成形してエンボス合成紙となすことからなる。

(もっと読む)

エンボス加工シート、エンボス型、エンボス装置、加工装置、エンボス加工シートの製造方法。

【課題】エンボス加工時における荷重を低減することによりエンボス加工シートの生産効率を改善する。

【解決手段】エンボス加工シート20は、エンボス加工によってシート状の基材80に絵柄95を形成してなる。エンボス加工シート20には、絵柄95の外輪郭に沿って線状に延びる溝85が形成されている、エンボス加工シート。

(もっと読む)

インモールド用ラベル及びその製造方法

【課題】不必要なブリスターを効果的に排除することにより、インモールド用ラベルを物品の表面に密着させることができる。

【解決手段】インモールド用ラベルが特定物品に結合された場合には、インモールド用ラベル表面に交互かつ連続的に配列された複数の突起マイクロ構造により、多方向の排気ルートが形成される。

(もっと読む)

発光式看板

【課題】超音波加工により反射パターンを形成した場合において、反射パターンの不均一さを調整することで、表面にムラが生じることを防止する。

【解決手段】第1の形成工程及び第2の形成工程により、導光板の主面に複数の加工ドットを備えた超音波加工用ホーンを接触させ、複数の凹部からなる第1の凹部群及び第2の凹部群を形成し、前記端面から入射した光を主面から射出する前記導光板を用いた発光式看板にあって、第1の形成工程では、超音波加工用ホーンを導光板の主面に複数回接触させることで複数の前記第1の凹部群を互いに隣接するように形成し、第2の形成工程では、複数の第1の凹部群のうち、隣接して形成された4箇所の第1の凹部群の領域(A1,A2,A9,A10)に跨るように、且つ第2の凹部群を構成する各凹部が第1の凹部群を構成する各凹部と重ならない様に第2の凹部群を形成する(領域B1)。

(もっと読む)

光学部材の凹凸形状を決定する方法

【課題】光学部材の凹凸形状をより簡易に決定するための方法を提供すること。

【解決手段】試作用の転写型53の形状を異なる転写率(h3/h1)で転写することにより、互いに異なる凹凸形状を有する複数の光学部材試作品30を成形するステップと、複数の光学部材試作品30それぞれの光学特性を評価するステップと、光学特性に基づいて光学部材の凹凸形状を決定するステップと、を含む、光学部材の凹凸形状を決定する方法。

(もっと読む)

連続エンボス機およびそれを用いたエンボス方法

【課題】建材や家具などの化粧シートの表面への凹凸装飾パターン(エンボス)付与技術、および偽造防止向けの意匠性の高いエンボスホログラムパターン付与技術における、エンボスパターンと絵柄の同調におけるエンボス寸法・見当の修整方法およびそれを実現できる連続エンボス機を提供する。

【解決手段】熱可塑性樹脂フイルム16の搬送方向に、マーク印刷機4、加熱装置5、凹凸付与版6、マーク位置検出器8、テンション調節ロール9、冷却装置10を備えた連続エンボス機を用いて、前記熱可塑性樹脂フイルム16が、加熱状態において凹凸形状パターンを付与された後、前記熱可塑性樹脂フイルム16の右側か、左側が伸ばされて凹凸形状パターンが崩れ始めるのを検知して、元の凹凸形状パターンに修整することができるものである。

(もっと読む)

インプリント用型

【課題】 大面積のパターンでも熱膨張の影響を受けにくい型を提供すること。

【解決手段】 樹脂、特に好ましくはインプリント技術により成型可能な樹脂からなり被成形物200に転写するための成型パターン1aを有する成型層1と、樹脂の熱膨張係数より低い材料、例えば金属からなる基層2とを有し、被成形物200の被成形面に対し可撓性を有するフィルム状に形成されるインプリント用型。基層2と成形層1の間に基層2及び成形層1の両方と結合する材料からなる中間層を有していても良い。

(もっと読む)

微細凹凸構造を表面に有する物品の製造方法および製造装置

【課題】モールドの表面の微細凹凸構造を物品本体の表面に転写して、微細凹凸構造を表面に有する物品を製造しながら、モールドの表面の状態を簡易にかつ正確にモニタリングできる、微細凹凸構造を表面に有する物品の製造方法および製造装置を提供する。

【解決手段】微細凹凸構造をフィルム42(物品本体)の表面に転写し、フィルム42から分離後のモールド20の表面の微細凹凸構造を有する領域のうち、微細凹凸構造がフィルム42の表面に転写される転写領域及び微細凹凸構造がフィルム42の表面に転写されない非転写領域に光を照射し、転写領域からの反射光及び非転写領域からの反射光を測定器34(測定手段)で測定し、信号処理装置36(判定手段)で転写領域からの反射光の測定データ及び非転写領域からの反射光の測定データに基いてモールド20の表面の状態を判定し、物品への凹凸構造の転写の良否を判断する。

(もっと読む)

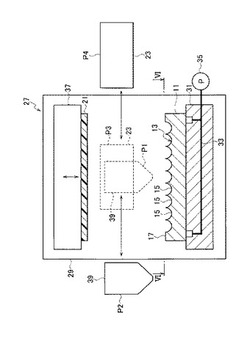

熱転写成形装置及び熱転写成形方法

【課題】真空(減圧)条件の下で熱転写成形を行う成形装置に要する設備経費を圧縮し、かつ、時間当たりの生産性の向上も実現できる熱転写成形装置並びに及び熱転写成形方法を提供する。

【解決手段】被加工材を収容し減圧状態を維持する搬送成形ユニット10と、加熱盤部21を積層して備え加熱盤部同士の間に搬送成形ユニットを挟持して加熱及び加圧し搬送成形ユニット内の被加工材を加熱成形する加熱成形部20と、冷却盤部31を垂直方向に積層して備え冷却盤部同士の間に搬送成形ユニットを挟持して冷却及び加圧し複数の搬送成形ユニット内の被加工材を冷却する冷却部30と、搬送成形ユニットを掴持するチャック部41を備え搬送成形ユニットを載置かつ搬送する搬送装置40とを有し、搬送装置が、搬送成形ユニットを加熱成形部、冷却部の前進方向の配置順で搬送する熱転写成形装置1並びに同装置1を用いた熱転写成形方法である。

(もっと読む)

微細構造体

【課題】入射光の反射率及び回折光を低減できる微細構造体を提供すること。

【解決手段】本発明の微細構造体1は、基材11と、基材11主面から上方に突出する複数の凸部13を含み基材11上に設けられた微細構造層12とを具備し、複数の凸部13が基材11主面内のY軸方向においてピッチP1で配列されて凸部列13−1〜13−Nを構成し、凸部列13−1〜13−NがY軸方向と直交するX軸方向にピッチP2で並設されており、隣接する第1凸部列13−1及び第2凸部列13−2間のY軸方向におけるシフト量α1と、第2凸部列13−2及び第2凸部列13−2に隣接する第3凸部列13−2間のY軸方向におけるシフト量α2とが互いに異なることを特徴とする。

(もっと読む)

インプリント方法およびインプリント装置

【課題】離型時のテンプレートおよびレジストパターンへの衝撃を可及的に低減すること。

【解決手段】第1の硬化性樹脂材料を被処理基板に塗布して、前記第1の硬化性樹脂材料が塗布された被処理基板にテンプレートに作成された半導体集積回路のパターンを転写するインプリント方法であって、1回の転写によりパターンが形成される領域のうちの外周部のうちの少なくとも一部に前記第1の硬化性樹脂材料よりも離型性が高い第2の硬化性樹脂材料を塗布するステップを備える、ことを特徴とする。

(もっと読む)

押出成形用エンボス型ロール、及びそれを用いたエチレン系共重合体樹脂シートの製造方法

【課題】 添加剤を含有するエチレン系共重合体樹脂シートの成形においても、ラバーとられが発生せず、生産性を低下させないうえ、エンボス加工性などに優れた押出成形用エンボス型ロール、及びそれを用いたエチレン系共重合体樹脂シートの製造方法を提供する。

【解決手段】 エチレン系共重合体樹脂シートの押出成形用エンボス型ロールであって、軸芯部の外周にシリコーンゴム層、接着層およびフッ素樹脂層が順次積層されてなり、かつ、算術平均粗さ(Ra)が5.0μm以上であり、最大高さ粗さ(Rz)が25〜40μmであることを特徴とする。このとき、シリコーンゴムのJIS K 6253 デュロメータ タイプAによるゴム硬度が30〜80であることが好ましい。

(もっと読む)

転写装置

【課題】ナノインプリント加工の大面積化、高スループット化を達成できる新規な転写装置の提供。

【解決手段】予め表面に樹脂が塗布された基材フィルムF1に、所定の微細パターンが形成された転写板33を押し当ててその樹脂に当該微細パターンを転写する方法であって、前記転写板33を筒状に加工してから回転軸32に着脱自在に取り付けた後、前記基材フィルムをF1前記回転軸32上の転写板33の表面に接触するように連続して送り出しながら、その樹脂上に所定の微細パターンを連続して転写する。これによって、基材フィルムF1上に所定の微細パターンを連続して転写できるため、ナノインプリント加工の大面積化、高スループット化を容易に達成できる。

(もっと読む)

21 - 40 / 856

[ Back to top ]