Fターム[4F209AF16]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面の性状、外観に特徴ある成形品 (2,042) | その他の表面性状、外観の特徴(←ラベル) (57)

Fターム[4F209AF16]に分類される特許

1 - 20 / 57

片面研磨用保持材の製造方法

【課題】液晶ディスプレイ用ガラス基板等の被研磨物について初期から加工数を重ねていっても研磨後の被研磨物の品質に影響を与える表面形状を変化させることなく、これにより一定の研磨品質を維持することができ、さらに、被研磨物の品質に影響のある保持面の表面平坦性が向上し、大型で極薄の被研磨物であっても研磨中にはこれを堅固に保持することができ、かつ、研磨後は安全かつ容易に剥がすこともできる片面研磨用保持材の製造方法を提供する。

【解決手段】発泡層と緻密な発泡による表面部分を有する樹脂シートを湿式成膜法により製造する工程と、表面に凸部を有する加熱可能なディンプルロールに樹脂シートを供給して樹脂シートの緻密な発泡による表面部分を圧接させることにより、樹脂シートを構成する材料の流動開始温度以上で熱成形加工する工程とを含むことを特徴とする。

(もっと読む)

光学シートの製造方法及び光学シート、光学シートを用いたEL素子及びそれを備えた照明装置

【課題】シリンダー状の金型をパターン母型として使用して透光性基材上に活性エネルギー線硬化性樹脂を用いて作成することで、所望のレンズ形状及び強拡散性能を得ることができ、高い表面耐擦傷性能を得ることが可能となる。

【解決手段】凹凸部が活性エネルギー線硬化性樹脂を介して透光性基材表面に凹凸構造が付与された金型40を圧着させ、前記硬化性樹脂を介さない金型40と透光性基材との圧着部における金型40の幅方向接線長L0に対する透光性基材の幅方向接線長L2との接触長さ率Aが0.1≦A≦0.7であり、成形離型補助部42が金型40の表面に付与された箇所と、透光性基材とが接触点を有さず、その接触部と非接触部とが少なくとも1回以上繰り返してなり、透光性基材の法線方向での成形離型補助部42の凹部42aとの距離h1が20μm<h1<200μmとなるように製造される光学シートの製造方法を提供する。

(もっと読む)

絶縁性基板の製造方法及び多層積層板の製造方法

【課題】絶縁性基板の生産性を向上させることが可能な絶縁性基板の製造方法を提供する。

【解決手段】絶縁性基板の製造方法は、凹状パターン21aを有する絶縁性基板21の製造方法であり、相互に接近又は離反可能なステージ41,43と、ステージ41に取り付けられ、凸状パターン421を有するインプリントモールド42と、ステージ43に取り付けられたガイドピン431と、を準備する工程と、絶縁性基板21に形成された貫通孔21bにガイドピン431を挿入する工程と、ステージ41,43を相互に接近させて、インプリントモールド42に形成されたガイド穴422に、ガイドピン431を挿入する工程と、インプリントモールド42とステージ43との間に絶縁性基板21を挟み込んで、絶縁性基板21に凹状パターン21aを形成すると共に、ガイドピン431の先端をガイド穴422の底面に当接させる工程と、を備えている。

(もっと読む)

インプリントモールド、及びプリント配線板の製造方法

【課題】貫通孔を高精度に形成することが可能なインプリントモールドを提供する。

【解決手段】インプリントモールド10は、例えば、シリコン(Si)から構成される熱インプリント用の金型である。支持部11と、支持部11から突出し、バイアホールに対応する突起部12と、突起部12の先端面141に形成された親油性膜16と、この先端面141を除く全ての表面に離型膜17を備えている。この親油性膜16は、例えば、ヘキサメチルジシラザン(HMDS,C6H19NSi2)、又はオクタデシルトリクロロシラン(OTS,SiCl3C18H37)等から構成されている。一方、離型膜17としては、例えば、フッ素系単分子膜等を例示することができる。

(もっと読む)

マーキング方法、マーキング装置及びプラスチックレンズ

【課題】消失し難い隠しマークをシンプルに形成可能であるマーキング方法等を提供する。

【解決手段】プラスチックの表面に対し、レーザー光を、マークの形状に対応するように照射して、当該表面のうち当該レーザー光を照射した部分を隆起させることで、当該マークを形成するマーキング方法であって、前記マークの形状に対応する前記レーザー光の照射を複数回行い、少なくとも一部の当該照射を、他の当該照射に対して一部重なるように行う。このようなレーザー光の照射により、マークの幅方向の断面形状が台形状となる。

(もっと読む)

マーキングを施したフィルムを製造するための方法および装置

【課題】記号、グラフィック、文字および数字などのマーキングを施した熱可塑性樹脂からなるフィルムを製造するにあたり、インクを用いない方法を提供する。

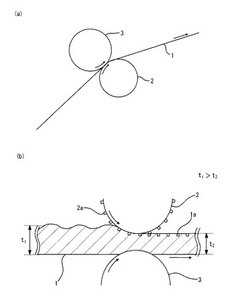

【解決手段】熱可塑性樹脂が押出成形機1内において溶融されて押出ノズル10から溶融流30として放出されて少なくとも1つの冷却ローラ20,21,22の表面上を案内されてフィルム31へと冷却される際に、溶融流30および/またはこれによって形成されるフィルム31は、少なくとも1つの冷却ローラ20,21,22の表面における、マーキング40,41に対応する部分領域において残りの表面とは異なる冷却力を付与されるように処理される。

(もっと読む)

発光式看板

【課題】超音波加工により反射パターンを形成した場合において、反射パターンの不均一さを調整することで、表面にムラが生じることを防止する。

【解決手段】第1の形成工程及び第2の形成工程により、導光板の主面に複数の加工ドットを備えた超音波加工用ホーンを接触させ、複数の凹部からなる第1の凹部群及び第2の凹部群を形成し、前記端面から入射した光を主面から射出する前記導光板を用いた発光式看板にあって、第1の形成工程では、超音波加工用ホーンを導光板の主面に複数回接触させることで複数の前記第1の凹部群を互いに隣接するように形成し、第2の形成工程では、複数の第1の凹部群のうち、隣接して形成された4箇所の第1の凹部群の領域(A1,A2,A9,A10)に跨るように、且つ第2の凹部群を構成する各凹部が第1の凹部群を構成する各凹部と重ならない様に第2の凹部群を形成する(領域B1)。

(もっと読む)

フィルムエンボス材料およびその製造方法

【課題】フィルムシワや弛みがなく、種々の用途に広範に利用することができるフィルムエンボス材料及びその製造方法を提供する。

【解決手段】本発明は、表層に厚み3μm以下で、軟化温度80〜160℃のポリエステル層を有し、基材が二軸延伸ポリエチレンテレフタレートからなる厚み9〜40μmのフィルムに、加熱温度が80〜160℃で、原反フィルム貼り合わせ直前に80〜120℃の温度に予熱し、加圧することで、表層のポリエステル層に原反フィルムのエンボス模様を転写し、加圧直後に70℃以下に冷却して連続エンボス表面加工を施したことを特徴とする。

(もっと読む)

綾織布地調シートの作成方法および装置

【課題】 コンピュータを用いて擬似的に、充分な深さを持ち、皺やよれのない、特に綾織りの布地調シートを自由なデザインで作成する。

【解決手段】 布領域のサイズ、基本糸幅、基本糸を構成する微細糸の幅等のパラメータを入力する(S11)。各画素について、どのブロックに属するかを特定する(S12)。各画素の特定されたブロック内における相対位置を算出する(S13)。その糸領域がどのような糸領域であるかを確認し(S14)、横糸領域である場合は変数を入れ替え(S15)、縦糸領域である場合は、糸方向の位置をずらす(S16、S17)ことにより、糸領域内における相対位置を算出する。さらに画素の高さを算出する(S18)。ステップS12〜S18の処理を全画素に対して行って布地立体形状を作成し、これを二値化または多値化した後、エッチングまたは彫刻を行ってエンボスシリンダを作成する。

(もっと読む)

ナノインプリント転写用基板およびナノインプリント転写方法

【課題】ナノインプリント転写におけるスループットに優れ、かつ、被加工物の意図しない部位への露光を確実に抑制できるナノインプリント転写用基板と、この基板を用いたナノインプリント転写方法を提供する。

【解決手段】ナノインプリント転写用基板(1)を、基板本体(2)と、この基板本体(2)の表面(2a)の所定の部位に設けられた光反射膜(3)とを備えたものとし、光反射膜(3)は、使用するモールドのパターン領域と同じか、それよりも大きい領域の反射面(4)を有するものとした。

(もっと読む)

針状体製造方法および針状体

【課題】 充分な機械的強度、耐熱性、を有した針状体を好適に製造できる針状体製造方法を提供することを目的とする。

【解決手段】 本発明は、成形材料を調整する成形材料調整工程と、前記成形材料を針状体形状の凹凸反転パターンからなる凹部を有する鋳型に充填する充填工程と、前記鋳型から前記成形材料を剥離し成形材料よりなる針状体を得る剥離工程と、を備え、前記充填工程にあたり、前記成形材料を熱不可逆性ゲルとすることを特徴とする針状体製造方法である。

(もっと読む)

化粧シート及びそれを用いてなる積層板

【課題】万線の方向数に対応した放射状透過光線を表出する化粧シート及びそれを透明基板に貼着してなる積層板を提供すること。

【解決手段】複数の略直線状万線からなる万線群を複数有し、万線により凹凸部が形成された化粧シートであって、一つの万線群の万線と他の万線群の万線とのなす角度が30°以上90°以下であることを特徴とする化粧シート及びそれを透明基板に貼着してなる積層板である。

(もっと読む)

マイクロ構造を作製する方法

マイクロ構造物品を作るのに有効であるキャスト成形法及びモールド成形法に関する。物品の表面に複数のマイクロ特徴部を含むことによって、他の特性、例えば高い疎水性を対象物に与えることができる。本明細書で説明するキャスト成形法及びモールド成形法の幾つかにより、マイクロ特徴部及びマクロ特徴部の両方を有する物品、例えば、マクロ特徴部又は選択したマクロ特徴部領域上に又はその中にマイクロ特徴部を有する物品を製造することがさらに可能になる。 (もっと読む)

フックファスナーを製造する方法および装置

型と振動源の間に位置付けされ得る基板を軟化させるために振動エネルギーを使用することができるタッチ締結システムにおいて、フックタイプのファスナーとして使用するための基板上に突起を形成する装置および方法を記載する。型は、複数のキャビティを有することができ、このキャビティの中へ軟化した基板が押し込められて、突起を形成することができる。この基板は、フィルム、シート、ウェブ、複合材料、積層材などを含むことができ、一時的なまたは永続的な締結のための取付けストリップとして有用であり得る。振動源は、超音波ホーンであってもよい。このような突起を形成する方法は、連続的、半連続的または断続的に行うことができる。  (もっと読む)

(もっと読む)

光学シートの製造方法および光学シート

【課題】直下型バックライトユニットはモアレを解消し、パターンが無い部位を消失させることで漏れ光を低減させることが求められている。そこで、表面のムラが視認しにくく、モアレ及び漏れ光のない均一な光を出射できる直下型バックライトユニット用光学シートを提供することを目的とする。

【解決手段】表面に凹凸が形成された母型光学シートを用意して、母型光学シートを母型として表面の凹凸形状を型どりしてマスター型を作製し、マスター型を用いて凹凸形状を樹脂表面に賦形する。

(もっと読む)

加飾プラスチックシート

【課題】従来にはなかった和紙のような風合いと手触りを表現することができる、新たな加飾プラスチックシートを提供せんとする。

【解決手段】引張強度(JIS

K 6734)が40MPa以上である透明なプラスチックシートの表面に、一定方向に伸びる多数の筋を有し、且つ当該筋からプラスチックの毛が起毛してなる毛羽立ち加飾面を備えた加飾プラスチックシート。

透明なプラスチックシート表面に一定方向に伸びる多数の筋を有し、且つ当該筋からプラスチックの毛が起毛してなる毛羽立ち加飾面を備えた加飾プラスチックシートを提案する。

(もっと読む)

高エネルギー放射線を用いた材料加工方法

【課題】加工成果を損なわずに熱影響ゾーンが拡大されるようにする、高エネルギー放射線を用いた材料の改良加工方法を提供すること。

【解決手段】ポリマーマトリックス(1)に高エネルギー放射線、特にレーザービーム(9)を照射し、この際、前記放射線を焦点(11)に集束させ、前記焦点(11)は、これが、前記ポリマーマトリックス(1)の前記放射線と向き合った表面(3)の後方に位置するように調節され、前記ポリマーマトリックス(1)の材料除去が引き起こされ、それにより前記ポリマーマトリックス(1)の内部に反応空間(13)が形成されるようにする。

(もっと読む)

レーザーエッチング品の製造方法およびレーザーエッチング品

【課題】レーザー光の照射領域の樹脂成形品の表面とレーザー光を照射しない部分とで色目が異なる、意匠性に富んだレーザーエッチング品の製造方法を提供する。

【解決手段】レーザー光照射によりレーザー光3が照射された領域が変色する樹脂成形品1の上に加飾層2が積層された加飾成形品6に対し、表面に加飾層2が積層された側から加飾成形品6の一部にレーザー光3を照射して、レーザー光3が照射された領域の加飾層2を除去し、さらにレーザー光3の照射を継続してその領域の樹脂成形品表面を変色させることにより変色部4を形成する。

(もっと読む)

消しゴムのエンボス加工方法、エンボス加工装置、押出成形装置および消しゴム

【課題】消しゴムのゴム表面に、ユーザの趣味的感情を刺激する視覚的作用効果を有効に発揮し得るエンボス模様を安価に型押し成形することができるエンボス加工技術を提供する。

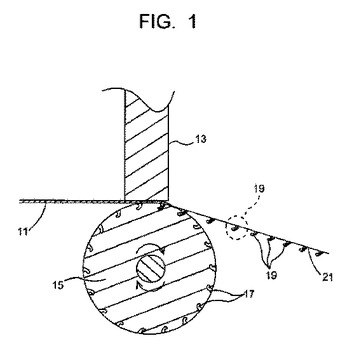

【解決手段】押出成形装置のヘッド部において、ダイ部材21の成形孔15の出口側直近位置に、成形孔15を押出される消しゴムWの表面にエンボス模様E1を押型成形する成形ローラ17と、この成形ローラ17による消しゴムWの押圧成形作用をバックアップするバックアップローラ18(17)とを、自由回転可能に対向配置させて、ダイ部材21の成形孔15を押出される消しゴムWの押出し力により、成形ローラ17とバックアップローラ18(17)を回転させて消しゴムWを走行案内させながら、成形ローラ17により、消しゴムWの表面に所定形状のエンボス模様E1を型押成形する。

(もっと読む)

平坦化物の製造方法、平坦化物、被処理面の平坦化方法

【課題】より高い平坦性を有する平坦化物が得られる平坦化物の製造方法、平坦化物、及び被処理面の平坦化方法を提供する。

【解決手段】少なくとも基材1を有する平坦化物の製造方法であって、近接場光4a,4b,4cを用いて被処理面をエッチングする近接場エッチング処理工程を有する平坦化物の製造方法とする。また、平坦化物は、この平坦化物の製造方法で製造される。さらに、被処理面の平坦化方法は、近接場光を用いて被処理面をエッチングすることにより、この被処理面2の最大突起5a,5b,5c長(Rmax)を10nm以下とする。

(もっと読む)

1 - 20 / 57

[ Back to top ]