Fターム[4F209PC07]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 表面成形された面の形状 (2,201) | 凹凸面形状 (1,477) | 凹凸の広さ、長さが特定 (211)

Fターム[4F209PC07]に分類される特許

81 - 100 / 211

熱可塑性樹脂フィルムロール

【課題】フィルムの製造および加工工程での搬送性を改善し、巻姿が良好でかつ巻芯の粘着テープ跡の少なく、フィルム摩耗塵の混入も少なく、フィルム製造および加工工程での歩留まりを向上させることができるフィルムロールを提供する。

【解決手段】フィルム1幅方向の両端部分の片面または両面に凹凸を有し、該凹凸のある部分6の面積が、0.3%を超え1%未満であることを特徴とする熱可塑性樹脂フィルムロール。

(もっと読む)

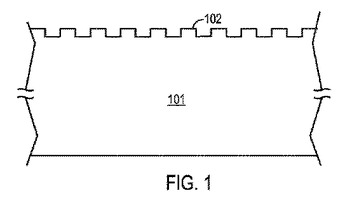

表面上における指紋の出現を低減する微細構造

様々な形状及びパターンの微細構造を提供し、取り扱いに起因して基材の表面上に生成される指紋の視認性を低減する。微細構造を基材の外部表面上に直接形成し、耐指紋性を基材に付与可能であり、或いは、微細構造をポリマーシートの表面上に形成し、基材(例えば、光学ディスプレイ)の表面上に配設可能な耐指紋性保護レイヤを提供可能である。基材の表面にわたる微細構造のサイズ、形状、向き、及び分布を最適化し、微細構造の耐久性を改善可能であると共に/又は、基材の特定のアプリケーションのために基材に拡散表面を付与可能である。又、光学ディスプレイの表面上に配設された際のヘイズ及びモアレの出現を最小化するべく、透明な保護レイヤ上の微細構造の密度及び分布を最適化する。  (もっと読む)

(もっと読む)

複合部材並びに複合部材を製造する方法

本発明は、複合部材(2)、特に自動車において使用される複合部材(2)であって、第1の接触面(3)を備えた第1の部材(1)と、該第1の接触面(3)に接触している第2の接触面(5)を備えた少なくとも1つの第2の部材(4)とを有しており、第1の接触面(3)が、電磁放射線を用いて形成された表面構造(6)を有している形式のものに関する。このような形式の複合部材において本発明では、表面構造(6)が、ナノ構造(10)によって重畳されたマイクロ構造(7)を有している。本発明はさらに、複合部材(2)を製造する方法に関する。  (もっと読む)

(もっと読む)

表面に凹凸模様を有する化粧シートおよびその製造方法

【課題】単色ベタの状態であっても、表面の凹凸のみで絵柄表現や艶表現を含めた優れた凹凸感を表現した、表面に凹凸模様を有する化粧シート及びその製造方法を提供すること。

【解決手段】表面に凹凸模様を有する化粧シートであって、前記凹凸模様は、その凹凸が段階的な深さを有し、かつ、その凹凸が段階的な間隔を有してなり、前記段階的な深さは、その算術平均高さ(「Ra」JIS B 0601:2001)の最大差が20μm以上あり、前記段階的な間隔は、その要素の平均長さ(「Psm」JIS B0601:2001)が500μmの前後で最大差が100μm以上あることを特徴とする。

(もっと読む)

転写用金型の製造方法及びこれを用いた凹凸付基板の製造方法

【課題】 例えば、凹凸間隔が1μm以下の規則的で緩やかな凹凸を有する太陽電池用基板や発光装置用基板を作製するために好適な転写用金型の製造方法と、該転写用金型の製造方法で得られた転写用金型を用いた凹凸付基板の製造方法を提供する。

【解決手段】 断面形状が規則的な凹凸を有する転写用金型の製造方法であって、基板上に樹脂層を形成する工程、前記樹脂層に原型を押し当てて該樹脂層に凸部と凹部を形成する工程、前記樹脂層を加熱して凸部の上底と凹部の下底とに曲面を形成して母型とする工程、該母型にめっきを施し電鋳法により転写用金型を作製する工程を含む転写用金型の製造方法である。

(もっと読む)

パターン形成方法、基板の加工方法、偏光板及び磁気記録媒体

【課題】フォトリソグラフィ工程を用いないで、規則化されたブロックコポリマーの相分離構造を用いたパターン形成方法を提供する。

【解決手段】基板上にブロックコポリマー層を形成する工程と、加熱した前記ブロックコポリマー層の表面に凸部を有するモールドの前記凸部を押し当て、前記ブロックポリマーを構成する複数のセグメントを規則的に配列させて前記ブロックコポリマー層にパターンを形成する工程とを有するパターン形成方法。前記ブロックコポリマー層をブロックコポリマーのガラス転移点以上の温度に加熱する。前記モールドの凸部を押し当てて形成されたブロックコポリマー層の凹部の間に、ブロックコポリマー層のパターンを形成される。

(もっと読む)

針状体金型

【課題】微細な突起部を有する針状体を精度よく形成する手段を提供する。

【解決手段】基板と、前記基板の第一の面に形成された突起部を具備する針状体を作製するための金型31であって、前記針状体の第一の面を凹凸反転した転写パターンを有し、更に当該転写パターンの少なくとも突起部に対応する領域に溝34a,34bを具備することを特徴とする針状体作製用金型。

(もっと読む)

表面形状転写樹脂シートの製造方法およびその製造装置

【課題】転写型の表面形状を精度よく、速やかに転写して、表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程と、第二押圧ロールに密着させたまま連続樹脂シートを搬送する搬送工程と、搬送された連続樹脂シートを第二押圧ロールと第三押圧ロールとで挟み込む第二押圧工程とを含み、第三押圧ロールは、その表面に転写型を備え、該転写型は、複数の凹部からなり、前記凹部のピッチ間隔は50μm〜500μmであり、前記凹部の溝深さは3μm〜500μmであり、連続シートは、第二押圧工程において第三押圧ロール表面に備えた転写型が転写されることを特徴とする。

(もっと読む)

モールドの製造方法

【課題】1つの原盤から複数のモールドを製造することが可能であり、鋳型からの剥離性が良好なモールドの製造方法の提供。

【解決手段】基板1又は凹凸のパターンが形成された原盤3上に、少なくとも1つの光重合性基を有する化合物と光重合開始剤とを含有する液状の光硬化性組成物からなる光硬化性組成物層2を形成する工程と、前記基板及び前記原盤で前記光硬化性組成物層を挟み込む工程と、前記基板及び前記原盤で挟み込まれた状態のままの前記光硬化性組成物層を活性光で露光して光硬化層4とする工程と、この光硬化層から前記原盤を離型する工程と、前記光硬化層を鋳型として湿式めっきを行い前記光硬化層上にめっき堆積物層5を形成する工程と、前記光硬化層をアルカリ溶液に浸漬することにより溶解させて前記光硬化層を前記めっき堆積物層から剥離する工程。

(もっと読む)

微細加工樹脂シート

【課題】 熱、光いずれのナノインプリント法にも好適に使用できる、離型性に優れ、安価な、表面に微細パターンを有する樹脂成型用モールドを提供する。

【解決手段】 少なくとも片方の表面に微細パターンを有し、その微細パターンが凸部および/または凹部を有するパターンからなり、その凸部および/または凹部の幅が10nm〜50μmである、4−メチル−1−ペンテン系重合体を含む樹脂からなるシート、そのシートである樹脂成形用モールド。

(もっと読む)

横柄エンボス用エンボス版および横柄エンボス化粧シート

【課題】エア噛みなどの問題が発生することなく、シート状物に効率的に横柄エンボスを施すことが可能な横柄エンボス用エンボス版を提供すること。

【解決手段】エンボスロールの回転方向に対して略垂直方向に連続した横柄エンボス部を有する横柄エンボス用エンボス版であって、前記横柄エンボス部の回転方向に、スリットの幅が40〜100μm、スリットとスリットの間隔が20〜500μm、スリットの深さがエンボスの高さの20%以上のスリットを設けたことを特徴とする。

(もっと読む)

微細構造転写用モールド及びその製造方法

【課題】微細パターンの開口部の深さを非破壊で迅速かつ正確に測定可能に構成された微細構造転写用モールド及びその製造方法を提供する。

【解決手段】微細構造転写用モールド10Aは、基板部11と、基板部11の表面に形成された凹凸パターンを有するパターン部12とを備えており、パターン部12は機能領域21と測定領域22a,22bを有している。機能領域21に形成された開口部26の形状を測定領域22bに形成された開口部28aの形状から求めることができるように、開口部26の短軸方向長さL1と開口部28aの短軸方向長さL2との間にL1<L2の関係が満たされており、L1の短軸方向長さでは開口部26の深さを所定の非破壊測定装置を用いて測定不能であるが、L2の短軸方向長さがあれば開口部28aの深さを非破壊測定装置を用いて測定できるようにL1,L2を設定する。

(もっと読む)

滑り止めマット及びその製造方法

【課題】本発明は、かかる技術的背景に鑑みてなされたものであって、建築物や、鉄道車両、バス等の乗物の出入口部に敷設する凹凸形状のある滑り止めマットにおいて、エンボス加工によって発現しうる基材層の裏面側の凹凸差を無くし、粘着剤層との間に空気が入り込むことがなく、床材との接着強度を確保したオレフィン系樹脂製の滑り止めマットを提供することを目的とする。

【解決手段】オレフィン系樹脂組成物からなる基材層に粘着剤層が積層されてなる滑り止めマットであって、基材層の表面に連続する凹凸エンボスが施され、且つ基材層の裏面の凹凸差が200μm以下で、前記基材層裏面から基材層表面の凸部までの厚さが3.0mm以下とすることによって、粘着剤層との間に空気が入り込むことがなく、床材との接着強度を確保したオレフィン系樹脂製の滑り止めマットを得る。

(もっと読む)

熱インプリント用モールドおよびこのモールドを用いた光学素子の製造方法

【解決手段】本発明の熱インプリント用モールドは、モールド基板の略中央部に、ナノオーダーの凹凸を有する転写部を有し、該転写部の周囲には被転写部材である基板と該モールドが接触した際に、該基板とモールドとの間にある空気を排出するために、モールドに形成された凹部の底部よりもさらに50μm〜1mm低く形成された切欠き部を有することを特徴とし、この熱インプリント用モールドを用いた光学素子の製造方法を提供する。

【効果】本発明の熱インプリント用モールドによれば、モールドと透明樹脂基板との間にある空気を効率よく排気することができるので、分光素子に残留空気の残痕が残りにくく、転写精度のよい分光素子が得られる。

(もっと読む)

モールド構造体、及び該モールド構造体を用いたインプリント方法

【課題】汚染性が低く、耐振動性、表面欠陥、及び経時安定性が優れたモールド構造体、及び該モールド構造体を用いることによって所定期間を経た後においても、転写精度を維持したインプリント方法の提供。

【解決手段】円板状の基板と、該基板の一の表面上に、該表面を基準として複数の凸部が形成された凹凸パターンと、少なくとも前記一の表面上に粘着層とを有してなり、前記粘着層が、その厚みが0.5μm〜15μmであり、かつ粘着力が対シリコンで0.39N/20mm〜3.0N/20mmであるモールド構造体とする。

(もっと読む)

押出成形品

【課題】輸送時に起こる押出成形品同士の擦れ、梱包状態からの引き抜き、他の物体との接触により押出成形品の表面に傷が付きにくい。

【解決手段】表面の一部又は全部に押出成形方向と同方向に連続する深さ5μm〜50μmの溝1が、該表面の押出成形方向と直交する方向に50μm〜500μmのピッチで多数連続して形成してある。

(もっと読む)

基体とその製造方法

【課題】特殊な光源や光学系を用いることなく、容易に認識できるパターンが形成された基体とその製造方法を提供することを目的とする。

【解決手段】基体10の表面に凹凸パターン5が形成される。この凹凸パターン5は、一方の側面に深さ方向に溝幅が変調された凹凸形状3を有する。深さ方向に溝幅が変調された凹凸パターン16を有する金型15を用いて、ナノインプリント法により押圧した後、斜め方向に剥離して作製する。

(もっと読む)

無反射構造体、光学素子および金型ならびにそれらの製造方法

【課題】単純かつ容易に作製可能な構造で、従来の構造に比べて同等以上の反射抑制効果を持つ無反射構造体を提供する。

【解決手段】反射を抑制すべき光が入射する表面に、その光の波長以下のピッチで配列される無数の錐体9からなる無反射構造体1を形成する。錐体9の高さはピッチより低く、アスペクト比は1以下である。また、錐体9の側面は、錐体9の底面周上の点と頂点とを結ぶ線に対して凹である。無反射構造体1は、リソグラフィーによるパターニングや、金型による形状の転写で作製される。

(もっと読む)

機能性膜の製造方法および製造装置

【課題】均一でシャープな先端を持つ高アスペクト比構造を有し、欠陥の少ないアレイ状に形成された高アスペクト比構造を有する機能性膜の製造方法を提供することを目的とする。

【解決手段】微細な凹部アレイが形成されたスタンパー13に塗布したポリマー樹脂の溶解液16を、前記凹部アレイの凹部15に注入し、前記凹部アレイを前記樹脂ポリマー16に転写することにより、表面に前記凹部アレイの反転型である高アスペクト比構造の微細な凸部アレイが形成された機能性膜を製造する方法において、前記スタンパー13に塗布したポリマー樹脂の溶解液16を前記スタンパー13側に加圧することにより、前記溶解液16を前記スタンパー13の凹部15先端まで注入することを特徴とする機能性膜の製造方法である。

(もっと読む)

凹凸パターンの形成方法及び物品

【課題】室温であっても微細な凹凸パターンを短時間で効率よく形成することができる方法を提供する。

【解決手段】フルオロエチレンに由来する単量体単位が50質量%以上であり室温で固体状態である含フッ素重合体からなる膜の表面に、微細な凹凸パターンを有するモールドを室温で圧着させる工程(1)と、上記モールドを室温で上記膜から脱離する工程(2)とを含むことを特徴とする凹凸パターンの形成方法。

(もっと読む)

81 - 100 / 211

[ Back to top ]