Fターム[4F211AD20]の内容

プラスチック等のライニング、接合 (31,000) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (3,322) | 形状、構造 (1,825) | 層状体、積層体 (139)

Fターム[4F211AD20]に分類される特許

121 - 139 / 139

被覆装置

【課題】 被覆シートの転写層を記録媒体の記録面に対して確実に転写し固着させる被覆装置を構成する。

【解決手段】 記録紙Aを被覆シートBと補助シートEとに挟み込み、第1加熱圧着機構を構成する駆動ローラ8aと加圧ローラ8bとの間に送り込むことにより、熱と圧力との作用によって被覆シートBの転写層を記録紙Aの記録面に転写し、この転写の後の被覆シートBと補助シートEとを放熱領域Lcに送って放熱させ、この後に、第1分岐ガイド9で記録紙Aから被覆シートBの基材Cを剥離する搬送系を備えている。この搬送系の放熱領域Lcにおいて積極的な放熱を行わせる冷却ファン25を放熱領域Lcの上方位置に配置すると共に、加熱ローラ8bを覆う遮蔽部材27を備えることにより冷却ファン25からの冷却風が加圧ローラ8bの表面に接触する現象を阻止した。

(もっと読む)

記録媒体の被覆装置

【課題】 複数枚の記録媒体に対して連続的に被覆層を形成することを可能とするとともに、複数の幅の記録媒体に対して被覆シートの交換なしに被覆層を形成することを可能とし、装置の汚れや画像の品質低下を防止できる記録媒体の被覆装置を提供する。

【解決手段】 互いに対向して搬送される被覆シートBと補助シートEとの間に記録媒体Aを供給するための手段5と、記録媒体Aを間に挟んだ被覆シートBと補助シートEとを両面から加圧して記録媒体Aの表面及び記録媒体Aの周囲の補助シートEの表面に転写層Dを圧着させる加圧手段8と、被覆シートBの基材Cの搬送経路を、記録媒体A及び補助シートEの搬送経路Lに対して分岐させる方向に案内する分岐案内手段9と、を備え、分岐案内手段9は、被覆シートBの搬送方向に直交する方向の幅と同一又はそれ以上の幅を有し、被覆シートBの基材Cを記録紙A側へ押圧する押圧面9aを備える。

(もっと読む)

管ライニング材及び管ライニング工法

【課題】過大な労力を要することなく管路内へ容易に引き込むことができる管ライニング材とこれを用いた管ライニング工法を提供すること

【解決手段】外表面にプラスチックフィルム2を被着して成る管状樹脂吸収材3に未硬化の硬化性樹脂を含浸せしめて成る管ライニング材1において、一端の長さ方向に対して異なる複数の位置に複数の牽引支持部A,Bを設け、各牽引支持部A,Bにロープ(紐状の牽引具)4,5を取り付けるとともに、前記牽引支持部A,Bとロープ4,5をガイドチューブ9で覆い、該ガイドチューブ9の一端を前記管状樹脂吸収材3の一端外周面に接着する。

(もっと読む)

枝管ライニング材及び枝管ライニング工法

【課題】曲がりがある枝管に対しても、過大な流体圧を要することなく本管側からスムーズに挿入してこれを枝管ライニングに供することができる枝管ライニング材を提供すること。

【解決手段】少なくとも外表面にプラスチックフィルム2を被着して成る管状樹脂吸収材3の一端を折り返して硬化した鍔4を形成するとともに、前記管状樹脂吸収材3に未硬化の硬化性樹脂を含浸せしめて構成される枝管ライニング材1において、前記管状樹脂吸収材3よりも長く且つ内部にロープ(牽引具)6を配備して成る管状膜5を管状樹脂吸収材3の内部に配備し、該管状膜5とロープ6の各一端を管状樹脂吸収材3のエンド端に気密に連結するとともに、管状膜5とロープ6の各他端に鉄板(連結具)8を取り付る。

(もっと読む)

繊維強化樹脂成形体付き構造体の製造方法

【課題】 構造体上に光硬化性樹脂組成物層を介してFRP成形体又は光硬化性プリプレグを設け、光照射して前記光硬化性樹脂組成物層又はこの層と光硬化性プリプレグを硬化させることにより、構造体とERP成形体を一体化させるに際し、前記光硬化を目視で確実に判断し得るFRP成形体付き構造体の製造方法を提供する。

【解決手段】 構造体上に光硬化により消色又は変色するインジケーター機能を有する光硬化性樹脂組成物層を介してFRP成形体又は光硬化性プリプレグを設け、光照射して前記光硬化性樹脂組成物層又はこの層と光硬化性プリプレグを硬化させることにより、構造体とFRP成形体を一体化させる。

(もっと読む)

枝管ライニング工法並びにそれに使用する枝管ライニング装置及び枝管ライニング材

【課題】特殊な構造の枝管ライニング材や枝管ライニング装置を必要とすることなく、枝管ライニング材を本管から分岐する枝管に精度よく確実に施すことができる枝管ライニング工法並びにそれに使用する枝管ライニング装置及び枝管ライニング材を提供すること。

【解決手段】枝管ライニング材1の一端側に一体に形成された鍔部14を、枝管Pbが接続された本管Paの内周面に、枝管ライニング装置2の円管状の反転部材21を用いて押圧するとともに、枝管ライニング材1の鍔部14の近傍位置のインナーフォイル12の外周面に一端部を接着又は融着15aした所定長の筒状のオーバーインナー15の他端部を、反転部材21とこの反転部材21に接続される収納ホース3との接続部15bに気密状態に接続した後、収納ホース3内に流体圧を作用させることにより、枝管ライニング材1を枝管Pb内に反転させながら敷設し、その後、硬化性樹脂を硬化させる。

(もっと読む)

ラベル付き合成樹脂製カップ状容器及びラベルの接着方法

【課題】 ラベルをブロー成形、あるいは熱成形したカップ状容器の内周面に接着する技術の開発を課題として、今までにない装飾効果を有するカップ状容器を提供することを目的とする。

【解決手段】 ラベルの印刷面側を、熱溶着により、ブロー成形、あるいは熱成形した透明性のカップ状容器本体の内周面に接着したラベル付き合成樹脂製カップ状容器。また、予め、合成樹脂を加熱収縮可能に、最終製品形状に対して略相似形で大きな形状に成形したカップ状の一次成形品を用意し、前記一次成形品の内部に、外周面にラベルを装着したコア金型を挿入し、加熱により一次成形品を、ラベルを挟んだ状態で、コア金型の表面を密着状に外装するように収縮させて、ラベルをカップ状容器の内周面に熱溶着により接着する方法。

(もっと読む)

既設管のライニング構造及び既設管のライニング方法

【課題】 製造容易なライニング材を用いて、管状のライニング材が容易に作成でき、しかも、管状となったライニング材下部においても自重を支持して自立可能となる既設管のライニング構造及び既設管のライニング方法を得る。

【解決手段】 既設管11の内周面11aがライニング材13によって覆われる既設管のライニング構造であって、ライニング材13は、可撓性を有する平坦な熱可塑性樹脂製シートよりなる基材シート17の一方の面17aに、可撓性を有する熱可塑性樹脂製凹凸シート15が接合され、凹凸シート15が外側となるように管状に形成されて成り、既設管11に挿入される管状のライニング材13と既設管11との間隙25に、充填材が充填され固化される。

(もっと読む)

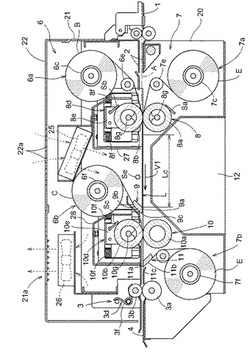

積層体およびその製造方法と製造装置

【課題】中間層の熱分解点が、該中間層を挟む2つの外層の焼成温度より低い3層以上の樹脂層からなる積層体を提供する。かかる積層体の製造方法、製造装置を提供する。

【解決手段】中間層の熱分解点が、前記中間層を挟む第1外層および第2外層の焼成温度より低い3層以上の樹脂層からなる積層体の製造方法であって、前記第1外層上に、焼成温度が前記第1外層の熱分解温度より低く、融点が前記中間層の熱分解点より低いバインダー層を設けて、第1複合体を形成する第1複合体形成工程と、前記第2外層上に、前記中間層を設けて、第2複合体を形成する第2複合体形成工程と、前記第1複合体のバインダー層と、前記第2複合体の中間層を熱融着させる複合体融着工程とを有する積層体の製造方法およびかかる積層体の製造方法に使用する製造装置と製造された積層体。

(もっと読む)

曲面への樹脂層形成方法

【課題】 略半球状に形成された壁体の内側の曲面に熱可塑性樹脂フィルムを融着して樹脂層を形成するにあたり、前記曲面に熱可塑性樹脂フィルムを取り付ける際の仮止材を不要とするとともに、前記曲面に熱可塑性樹脂フィルムを追従させて確実な融着を実現させる。

【解決手段】 長尺略台形状の熱可塑性樹脂フィルム(特定形状フィルム30a)を複数作成し、この特定形状フィルム30aの長辺から複数本の切れ目を設け、この切れ目をかみ合わせて複数の特定形状フィルム30a同士を繋ぎ合わせることにより、ドーム状殻部材11の内面11Aの形状に沿う膜体31aを形成する。そして、この膜体31aをドーム状殻部材11の内面11Aに載置して加圧・加熱することにより、特定形状フィルム30a同士を融着して接合するとともに特定形状フィルム30aをドーム状殻部材11の内面11Aに融着して樹脂層31を形成する。

(もっと読む)

巻取式表面処理装置および表面処理方法

【課題】 表面処理中のベースフィルムの表面或いは裏面とガイドローラーが接触することに起因する汚染等を防止し、また、ベースフィルム内部に残留する水蒸気や酸素等不純物ガスの積層膜への影響をなくすことが可能な巻取式表面処理装置及び表面処理方法を提供する。

【解決手段】 ベースフィルムと、ベースフィルムの処理面を保護する保護フィルムとの重ね合わせが可能な重ね合わせ手段とを備え、前記重ね合わせ手段は、前記ベースフィルムの処理面と保護フィルムとを重ね合わせて巻き取り及び/又は剥離が可能な構成とした。また、ベースフィルムと、ベースフィルムの処理面を保護する保護フィルムとの重ね合わせが可能な重ね合わせ手段により、前記ベースフィルムの処理面と保護フィルムとを重ね合わせて巻き取り及び/又は剥離を可能にした。

(もっと読む)

管壁の補修材および補修方法

【課題】 下水管等の配管内面を、迅速に且つ容易に補修する補修材であって、熱硬化性または光硬化性の樹脂材の使用量が少なく、且つ丈夫で耐食性の高いものの提供。

【解決手段】 基布1の一方の表面のみに多数のタイル3を並列させ、タイル3の目地2に樹脂材4を埋めると共に、基布1に樹脂材4を含浸または塗布させる。

(もっと読む)

管ライニング材及びその製造方法

【課題】本発明は、大口径向け管ライニング材の製造において、縫合作業に大掛かりな装置を必要とせず、又人力による縫合では厚いプラスチックフィルム及び不織布に針を通しの問題等を解決することである。

【解決手段】管状樹脂吸収材を構成する不織布の外表面にプラスチックフィルムを溶着した帯状体の両端部に予め縫合するための縫製糸を通す縫合孔を設け、縫合孔の両端部を重ね合わせ、互いの縫合孔が一致するよう前記縫合孔に縫合用の針を螺旋状に通す縫合手段を備え、前記縫合手段は人の手による人力針通し作業で縫合することを特徴とする管ライニング材及びその製造方法の構成とした。

(もっと読む)

電気融着継手

【課題】 有機系流体の浸透防止機能を有する電気融着継手を提供する。

【解決手段】 両端開口より挿し込み配置されている合成樹脂管外壁と通電加熱によって融着接合可能な融着性合成樹脂層からなる継手貫通孔内壁面を有し、且つ該貫通孔内壁面から厚み方向への有機系液体又は気体燃料の浸透を阻止するバリア層を有する電気融着継手。

(もっと読む)

発泡表面を有するチューブ容器とその製法

【課題】 滑り止め効果が有り、表面が柔らかな風合いで、意匠性にきわめて優れた発泡層を有するチューブ容器を提供する。

【解決手段】 少なくとも胴部を形成する積層シートが熱可塑性樹脂からなる発泡層と紙と熱可塑性樹脂からなるチューブ容器であり、チューブ容器成形後、発泡層を加熱発泡させることにより表面に発泡層を持つことを特徴とするチューブ容器。

(もっと読む)

加硫フッ素ゴム接着用積層体、およびこれを用いた加硫フッ素ゴムの接着方法

【課題】 加硫フッ素ゴム同士を接着する際において、接着部位においても、その特性を損なうことのない加硫フッ素ゴム接着用積層体とそれらを用いた加硫フッ素ゴムの接着方法を提供する。

【解決手段】 生地層2とゴム層3とからなるライナー4のゴム層2側の表面に未加硫フッ素ゴム層5を積層して加硫フッ素ゴム接着用積層体1とする。

また、接着を所望する加硫フッ素ゴム同士を接着するに際し、一方の加硫フッ素ゴム面上に、上記の積層体1を、未加硫フッ素ゴム層5面を接触させて仮止めした後、ライナー4を剥離し、残った未加硫フッ素ゴム層5上に、他方の加硫フッ素ゴムを接触させ、これらを加圧・加熱して加硫接着する。

(もっと読む)

電子パワーアシストステアリングウォームギア

押出し成形、圧縮成形、又は遠心加工によって合成樹脂製管を形成し、且つこのようにして製造された管又はそこから切断されたリングを好適には金属製のボス又はコア上に固定することにより、残留応力を殆ど有さない複合ウォームギアが提供される。本方法によれば、高性能高分子量熱可塑性樹脂が利用される。  (もっと読む)

(もっと読む)

内側の不浸透層を有する現場硬化型ライナーの設置と装置

内側の不浸透層(13)を有する樹脂含浸現場硬化型ライナーの設置方法を提供する。

該ライナーは、接合された含浸性層を有する樹脂含浸性材料から形成される。該材料は、不浸透層を外側として、管状形成部材の周囲で管状に形成され、次いで不浸透層が内側となるように管状形成装置の中に反転される。外側不浸透性被覆は、内部管状部材のウェット・アウト後に貼り付けてもよい。蒸気接続部を有する引込み取付具が、ライナー(101)の先頭から挿入され、ライナーは設置アクセス部(113)の方へ引き込まれる。設置アクセス部に到達する前に、蒸気接続部(122)を有する受入容器(115)がライナーの端に取り付けられて引込みが完了する。これにより、引込まれたライナーの、空気による膨張及び蒸気による樹脂の硬化が可能となる。蒸気を用いる工程は全て地下で行われ、地下のアクセスポイントへの立ち入りは最小限に抑えられる。

(もっと読む)

蓄光性熱収縮チューブ

【課題】 蓄光性熱収縮チューブの(1)発光強度を高めること、(2)耐水性を向上させること、および(3)蓄光性熱収縮チューブに識別手段を付加すること、を通じて蓄光性熱収縮チューブを使い、より広範囲の用途に対して、簡便で効果的な夜間あるいは暗所での識別手段を提供すること。

【解決手段】 (1)蓄光性の熱収縮層の内面に、光反射性の層を形成する。(2)蓄光性の熱収縮層2の外側に、撥水性もしくは遮水性を有する熱可塑性樹脂を含む層4を形成する。(3)蓄光性の熱収縮層2の内側に、ホットメルト接着剤を含む層5を形成する。(4)蓄光性の熱収縮層の外側に、識別のための印を形成させる。

(もっと読む)

121 - 139 / 139

[ Back to top ]